穿孔型等离子弧焊接316不锈钢的热场模拟

阮敬平 孙俊华 刘鹏

摘要:通过GAMBIT软件建立穿孔型等离子弧焊焊接316不锈钢的三维有限元模型并划分网格,利用FLUENT软件进行迭代计算。通过编写UDF程序实现移动热源和力源的加载以及相的定义,并利用VOF方程追踪相的界面,求解出横截面、纵截面在不同时刻的温度场云图和熔池内液态金属的流动情况。结果表明:随着焊接时间的变化,工件在电弧热的作用下逐渐被熔透,熔池内液态金属在等离子弧压力和等离子流力及其反作用力的作用下发生动态演变。对6 mm的316不锈钢进行焊接實验,并对比焊缝横截面的数值模拟结果与实验结果,两者基本吻合,验证了数值模拟结果的可靠性。

关键词:316不锈钢;温度场;液态金属;数值模拟

中图分类号:TG409 文献标志码:A 文章编号:1001-2003(2021)05-0056-05

DOI:10.7512/j.issn.1001-2303.2021.05.10

0 前言

等离子弧焊接(PAW)具有能量密度高、焊接速度快、应力应变小、焊缝成形美观等优点,特别适合焊接各种难熔、易氧化及热敏感性强的金属材料(如钨、钼、铜、镍、钛等)。相比于TIG、MIG焊,PAW在焊接中厚板时更具优势;相比于激光焊、电子束焊等,等离子弧焊接具有成本低,对焊件要求低的优点,是焊接中厚不锈钢板常用的方法之一。

316不锈钢是一种碳含量较低的奥氏体不锈钢,由于它在海水或其他介质中的耐腐蚀性能比其他不锈钢更加优异,因此常用于船舶制造、航空航天等领域。但316不锈钢具有较低的热导率、较高的电阻率以及较大的线膨胀系数,焊接难度较大[1-3]。目前,研究者对焊接316不锈钢时的电弧特性、增材制造以及316与其他金属材料的焊接等做了大量研究。尹玉祥[4]采用TIG往复焊对316不锈钢进行增材制造,得出了增材层数对电弧形态及电弧温度的影响规律。顾伟[5]对316不锈钢的焊接接头组织和性能进行研究,得到了均匀一致、质量稳定的焊接接头。张侠洲[6]采用Q235R/316L复合基板,得到了焊接性能良好、抗拉强度高的焊接接头。但针对等离子弧焊接316不锈钢板的温度场、流场的研究相对较少。

近年来,随着数值模拟软件SYSWELD、FLUENT等的使用,越来越多的研究者[7-11]通过数值模拟的方法来探究焊接过程中的温度场和流场。武传松教授团队[7-11]对等离子弧焊接304不锈钢的温度场、流场进行数值模拟,采用VOF追踪小孔界面,得到的数值模拟结果与实验结果吻合,揭示焊接过程的内在机理,并取得了丰硕的成果。文中采用FLUENT软件分析316不锈钢的温度场和流场,并通过工艺实验验证了其正确性,为后续的工艺实验提供理论支撑。

1 焊接温度场和流场的数值模拟

1.1 工艺实验

为了更好地了解等离子弧焊接316不锈钢的工艺过程,验证数值模拟模型的正确性,焊接工艺实验采用以下参数:焊接电流150 A,电弧电压19 V,焊接速度110 mm/min,保护气流量18 L/min,等离子气流量3 L/min,喷嘴距工件的高度为5 mm。将工件的横截面抛光后用王水(浓盐酸∶浓硝酸=3∶1)腐蚀,得到了焊缝横截面熔合线形状并进行拍照。

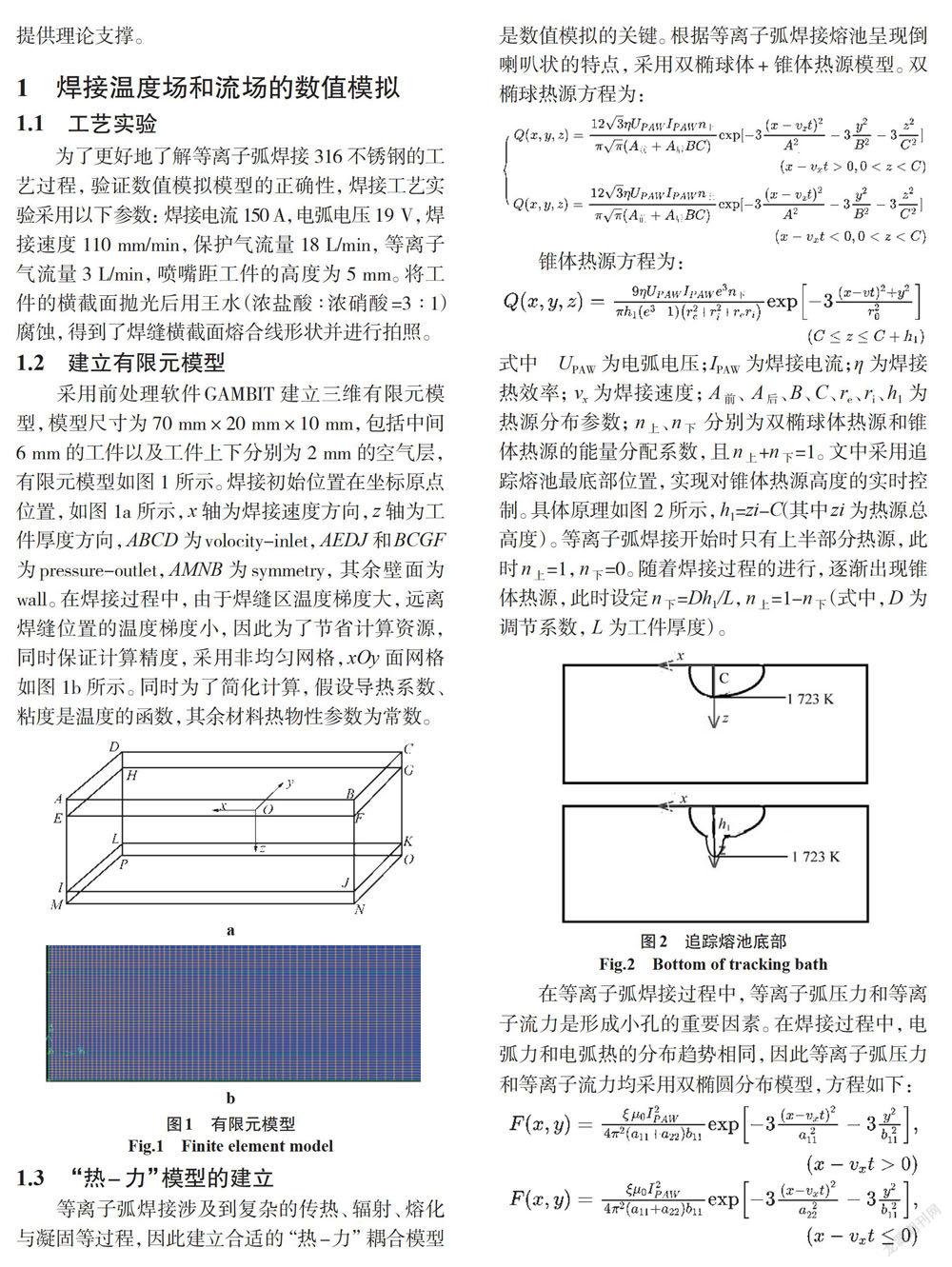

1.2 建立有限元模型

采用前处理软件GAMBIT建立三维有限元模型,模型尺寸为70 mm×20 mm×10 mm,包括中间6 mm的工件以及工件上下分别为2 mm的空气层,有限元模型如图1所示。焊接初始位置在坐标原点位置,如图1a所示,x轴为焊接速度方向,z轴为工件厚度方向,ABCD为volocity-inlet,AEDJ和BCGF为pressure-outlet,AMNB为symmetry,其余壁面为wall。在焊接过程中,由于焊缝区温度梯度大,远离焊缝位置的温度梯度小,因此为了节省计算资源,同时保证计算精度,采用非均匀网格,xOy面网格如图1b所示。同时为了简化计算,假设导热系数、粘度是温度的函数,其余材料热物性参数为常数。

1.3 “热-力 ”模型的建立

等离子弧焊接涉及到复杂的传热、辐射、熔化与凝固等过程,因此建立合适的“热-力”耦合模型是数值模拟的关键。根据等离子弧焊接熔池呈现倒喇叭状的特点,采用双椭球体+锥体热源模型。双椭球热源方程为:

锥体热源方程为:

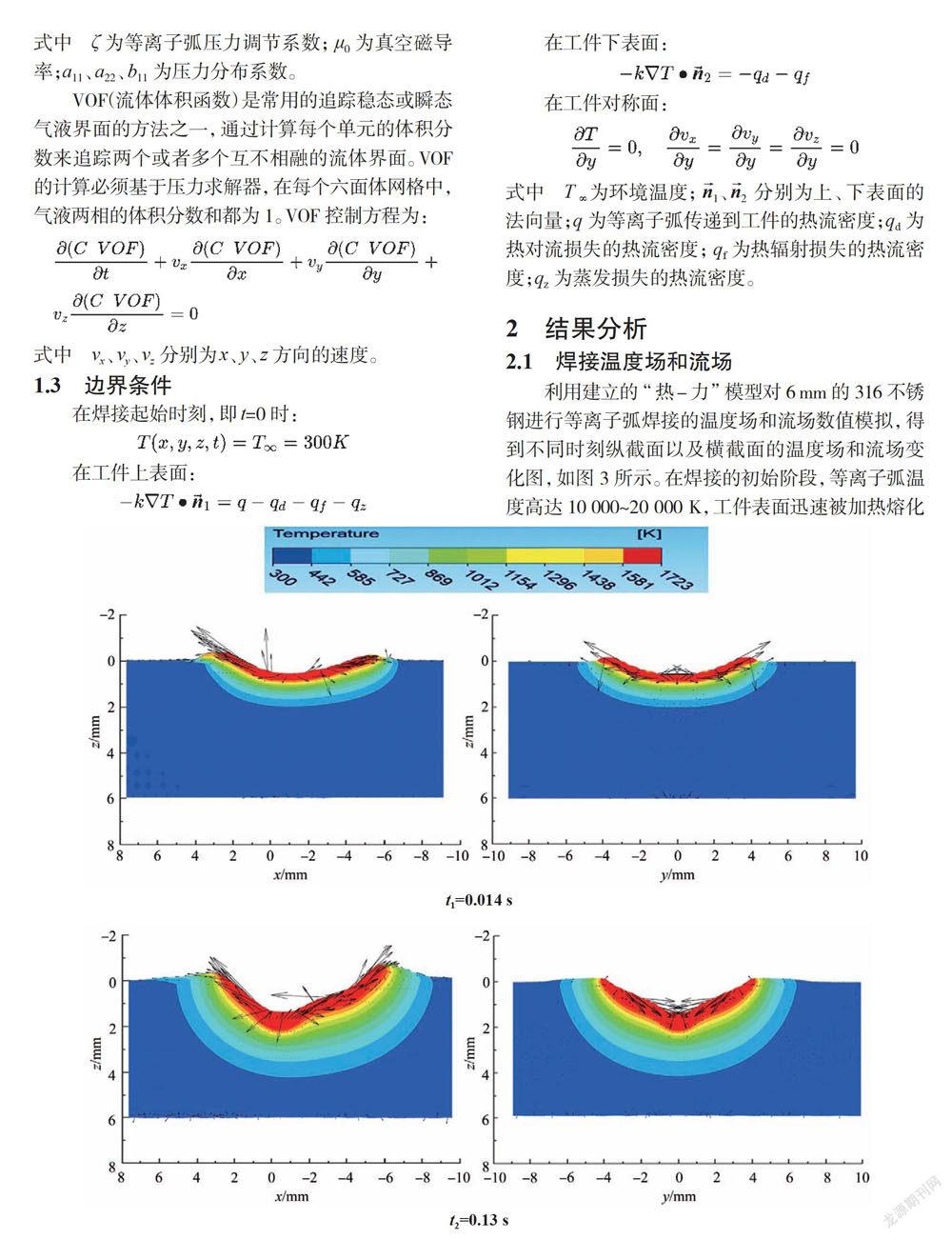

式中 UPAW为电弧电压;IPAW为焊接电流;η为焊接热效率;vx为焊接速度;A前、 A后、B、C、re、ri、h1为热源分布参数;n上、n下 分别为双椭球体热源和锥体热源的能量分配系数,且n上+n下=1。文中采用追踪熔池最底部位置,实现对锥体热源高度的实时控制。具体原理如图2所示,h1=zi-C(其中zi为热源总高度)。等离子弧焊接开始时只有上半部分热源,此时n上=1,n下=0。随着焊接过程的进行,逐渐出现锥体热源,此时设定n下=Dh1/L,n上=1-n下(式中,D为调节系数, L为工件厚度)。

在等离子弧焊接过程中,等离子弧压力和等离子流力是形成小孔的重要因素。在焊接过程中,电弧力和电弧热的分布趋势相同,因此等离子弧压力和等离子流力均采用双椭圆分布模型,方程如下:

式中 ζ为等离子弧压力调节系数;μ0为真空磁导率;a11、a22、b11为压力分布系数。

VOF(流体体积函数)是常用的追踪稳态或瞬态气液界面的方法之一,通过计算每个单元的体积分数来追踪两个或者多个互不相融的流体界面。VOF的计算必须基于压力求解器,在每个六面体网格中,气液两相的体积分数和都为1。VOF控制方程为:

式中 vx、vy、vz分别为x、y、z方向的速度。

1.3 边界条件

在焊接起始时刻,即t=0时:

在工件上表面:

在工件下表面:

在工件对称面:

式中 T∞为环境温度;n1、n2 分别为上、下表面的法向量;q为等离子弧传递到工件的热流密度;qd为热对流损失的热流密度;qf为热辐射损失的热流密度;qz为蒸发损失的热流密度。

2 结果分析

2.1 焊接温度场和流场

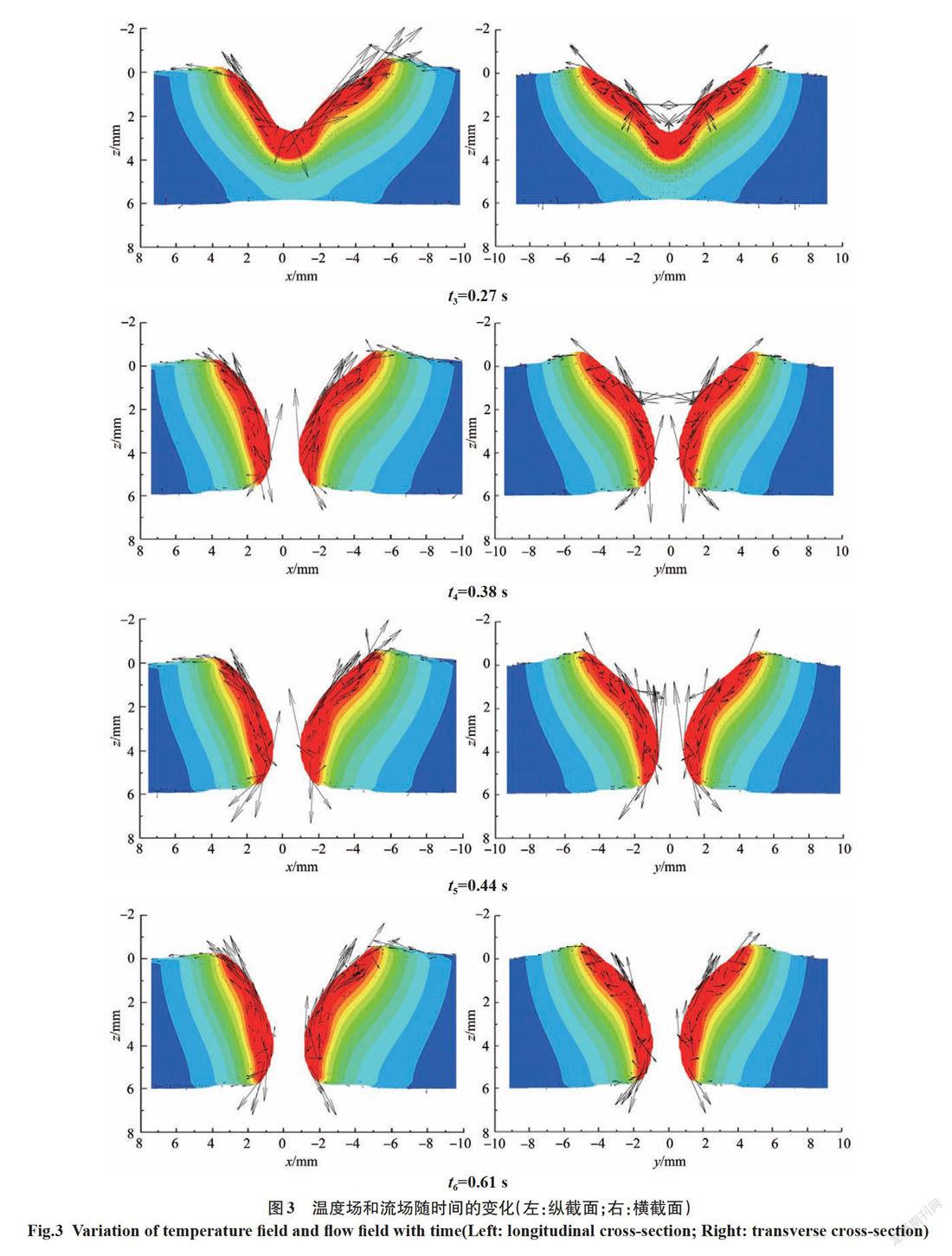

利用建立的“ 热-力 ”模型对6 mm的316不锈钢进行等离子弧焊接的温度场和流场数值模拟,得到不同时刻纵截面以及横截面的温度场和流场变化图,如图3所示。在焊接的初始阶段,等离子弧温度高达10 000~20 000 K,工件表面迅速被加热熔化形成熔池。随着时间的进行,等离子弧的热量在熔池及其周围发生热传导和热辐射,使熔池周围的固态金属温度升高,熔池内的液态金属在等离子弧压力和等离子流力的作用下被挤压到熔池四周,新的固态金属又被暴露出来,继续被等离子弧加热,直至焊透工件。随着焊接的进行,焊枪向前移动,电弧后方的温度场产生后拖,逐步呈现出前窄后宽的双椭球体形状。温度场在t2时刻熔宽大幅度变窄,出现锥体形状,最终在t4时刻熔深最大,最终温度场出现“ 倒喇叭状”的形状,随后,焊接处于稳定阶段,温度场仅出现小范围波动。

从焊缝纵截面流场可以看出,在t1階段,由于等离子弧压力和等离子流力的作用,熔池中的液态金属受到向下的作用力,液态金属被挤压开始下凹,电弧正下方的液态金属由熔池表面流向熔池底部,但此时熔池下方的金属没有熔化,仍然以固体的形式存在,因此在固体金属的反作用力下,熔池底部的液态金属被挤压向四周流动,一部分液态金属在上表面凝固,形成余高。随着焊接过程的进行,在t2~t3时刻,熔池内的液态金属继续在等离子弧压力和等离子流力的作用下被排开,从熔池内壁流向四周。当熔深继续增大,出现熔宽大幅度减小的锥体热源的位置时,熔池底部金属向下流动,熔池内壁金属继续被挤压自下向上流动,熔池外壁金属向下流动,并在反作用力的作用下,沿熔池外壁流出。在t4~t6时刻,小孔贯穿整个工件,此时等离子弧压力和等离子流力的反作用力大幅度降低,因此熔池内中下部液态金属向下流动,熔池偏上部液态金属向上流动。

从焊缝横截面流场可以看出,不同时刻的液态金属流动情况与纵截面相似,但横截面左右两侧流体流动比较均匀,而纵截面在电弧后方的流体流速较快。这是因为在焊接过程中,等离子弧向后偏移,作用在电弧后方使焊接后方的等离子弧压力的反作用力较大,促使其流速变大。

2.2 实验验证

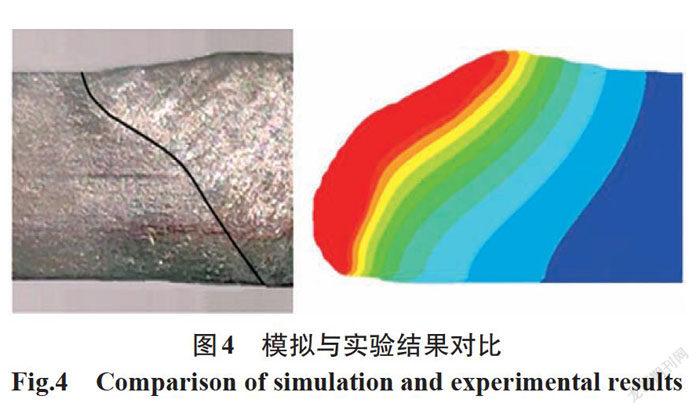

将实验所得横截面的焊缝熔合线与达到准稳态后的模拟结果进行对比,如图4所示,两者基本吻合,验证了数值模拟结果的可靠性,这对优化焊接工艺和节约成本具有重大意义。

3 结论

(1)划分了既能保证精度又能节约计算资源的非均匀网格,建立了三维瞬态“热-力”耦合模型。

(2)对等离子弧焊接316不锈钢的温度场和流场进行数值模拟,结果表明:等离子弧焊接316不锈钢的温度场呈现“倒喇叭状”,流体流动主要是取决于电弧压力和等离子流力及其反作用力。

(3)进行了等离子弧焊接316不锈钢的工艺实验,经腐蚀后观察焊缝横截面的熔合线,并将其与模拟结果进行对比,两者基本吻合,验证了模拟结果的正确性,这为优化等离子弧焊接316不锈钢的焊接工艺提供了理论支撑。

参考文献:

黄彦博,刘智慧. Q235B+TP316L不锈钢复合板焊接工艺研究[J].金属加工(热加工),2020(9):19-21.

姚祥宏,周琦,王克鸿. 基于焊道尺寸控制的电弧增材成形高氮奥氏体不锈钢与316L不锈钢交织结构[J].材料工程,2020,48(1):54-60.

钱强.材料及材料的焊接行为[M]. 哈尔滨:WTI中德焊接国际,2019.

尹玉祥,肖笑,邱然锋. 316L不锈钢TIG焊增材电弧物理特性分析[J].电焊机,2019,49(12):52-56.

顾伟,皇甫乐森,赵勇. 316L不锈钢厚壁管全位置TIG焊接头组织及性能[J].焊接技术,2018,47(11):14-16.

张侠洲,王凤会,陈延清. Q345R/316L复合板镍基焊接接头性能[J].电焊机,2017,47(8):81-83,113.

霍玉双,武传松,陈茂爱. 等离子弧焊接小孔形状和穿孔过程的数值分析[J]. 金属学报,2011,47(6):706-712.

Wu C S,Wang H G,Zhang Y M. A new heat source model for keyhole plasma arc welding in FEM analysis of the temperature profile[J]. Welding Journal,2006,85(12):284-289.

张涛,武传松. 穿孔等离子弧焊接热场和流场的数值模拟[J]. 焊接学报,2011,32(7):87-90.

张涛,武传松,陈茂爱.穿孔等离子弧焊接熔池流动和传热过程的数值模拟[J]. 金属学报,2012,48(9):1025-1032.

Li Tianqing,Wu Chuansong. An analytic formula describing the plasma arc pressure distribution[J].China Welding,2014,23(2):7-11.