球轴承对凸轮轴摩擦力的影响研究

王冠 段超阳

摘要:在可预见的将来,内燃机仍然是主要的汽车驱动力来源。随着油耗法规的不断严苛,持续提升內燃机热效率十分必要,发动机减摩是降低油耗提高热效率的主要途径之一,其中,凸轮轴采用球轴承替代滑动轴承是发动机减摩的重要研究方向。本文以我司1.5T直列4缸发动机为研究对象,通过改变凸轮轴头端轴承类型来研究球轴承对凸轮轴转动摩擦力的影响,实验结果表明,加装球轴承后,凸轮轴的转动扭矩在低速工况下有一定的改善,中高速工况滑动轴承摩擦力更小。

Abstract: In the foreseeable future, the internal combustion engine will still be the main driving force of automobile. With the increasingly stringent fuel consumption regulations, it is necessary to continuously improve the thermal efficiency of internal combustion engine. Engine friction reduction is one of the main ways to reduce fuel consumption and improve thermal efficiency. Among them, the use of ball bearing instead of sliding bearing for camshaft is an important research direction of engine friction reduction. Taking our 1.5T in-line 4-cylinder engine as the research object, this paper studies the influence of ball bearing on the rotational friction force of camshaft by changing the type of bearing at the head end of camshaft. The experimental results show that the rotational torque of camshaft is improved in low speed condition, and the friction force of sliding bearing is smaller under medium and high speed conditions.

关键词:发动机;凸轮轴;降摩擦;球轴承

Key words: engine;camshaft;friction reduction;ball bearing

中图分类号:U464.134+.1 文献标识码:A 文章编号:1674-957X(2021)05-0001-04

0 引言

虽然目前汽车的动力来源呈现多样化的趋势,但是近期内燃机驱动在成本和可靠性方面仍然有着不可比拟的优势。

随着油耗法规要求的不断提高,内燃机的热效率必须得到持续的提升。在内燃机正常工作过程中,机械摩擦损失占到燃料能量的4~15%,配气机构摩擦损失在整机中占有相当大的比重[1]。因此,进行配气机构凸轮轴减磨措施的研究与应用,对提高整机热效率、降低油耗具有重要的意义。

根据摩擦学理论知识,滚动摩擦损失比滑动摩擦损失低一个数量级,因此理论上来讲,如果将凸轮轴的滑动轴承替换为滚动轴承,可以大幅降低配气系统的摩擦功损失。近年来,相关的研究和应用相继出现,但是由于发动机的高度集成性和结构复杂性,结果各不相同[2-4]。

为了探究凸轮轴球轴承的对汽车发动机减摩擦的作用,以及影响球轴承对配气系统减磨效果的因素,本文首先介绍凸轮轴及轴承相关内容,之后以我司的1.5L直列4缸发动机为研究对象,采用改变凸轮轴头端轴承类型以及止推方式的方法,通过实验验证凸轮轴球轴承的应用对发动机减摩擦的贡献,并探究影响减磨效果的因素。

1 凸轮轴及轴承介绍

1.1 凸轮轴

凸轮轴是发动机配气机构的重要组成部分,包括进气凸轮轴和排气凸轮轴,其主要功能是驱动气门的开启和关闭,保证发动机吸入新鲜空气并排出废气。目前市场上主流发动机均采用顶置气门和顶置凸轮轴的设计,凸轮轴直接驱动或者通过摇臂驱动气门,这样的设计机构紧凑,系统刚度高,能够满足乘用车汽油机配气系统的高转速、高效率、低噪音需求。

1.2 滑动轴承

滑动轴承即在滑动摩擦下工作的轴承。滑动轴承结构简单,承载力大,工作可靠,振动噪声小,是目前发动机设计中常见的主轴承。滑动轴承的摩擦阻力取决于润滑油的粘度,滑动工作面的材料以及表面粗糙度。在发动机中,滑动轴承一般需要强制机油润滑,增大机油泵的功率,从而消耗发动机热效率。

1.3 滚动轴承

滚动轴承一般由内外滚道、滚动体和保持架组成,类型可以分成两种:球轴承和滚针轴承。深沟球轴承是滚动轴承中最常见的一种轴承,可以承受径向和轴向双向载荷,适用于高转速,低振动冲击的工作条件,在发动机附件上有较多的应用;滚针轴承的滚动体一般为长径比在3~10之间的滚针,具备较大的径向载荷承受能力,不承受轴向载荷。

2 凸轮轴球轴承的应用

2.1 凸轮轴结构

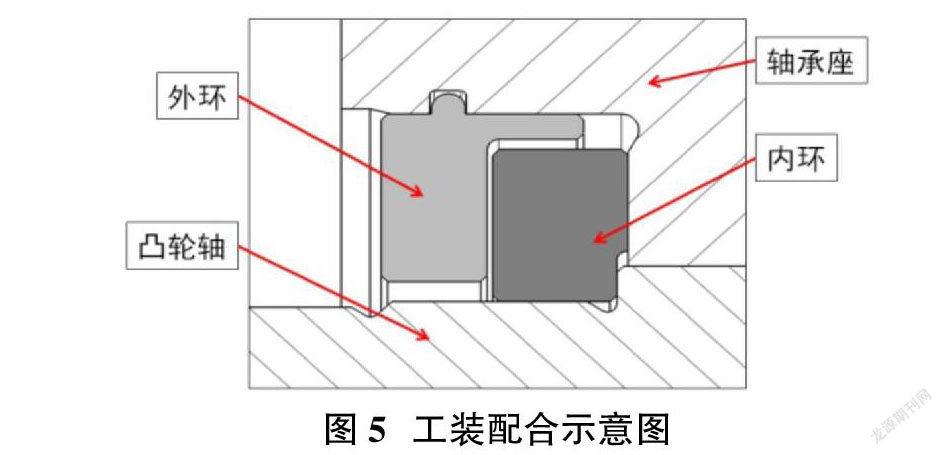

以我司某1.5T 4缸直列發动机为研究对象,该发动机每个气缸各有两个进气门和排气门,其中排气门略大于进气门。每个气缸对应的两个凸轮之间有一个滑动轴承,凸轮轴头端有一个滑动轴承,若凸轮轴尾端有油泵凸轮或者其他零件,相应的增加一个轴承。如图2所示,该发动机进排气凸轮轴各有6个滑动轴承。

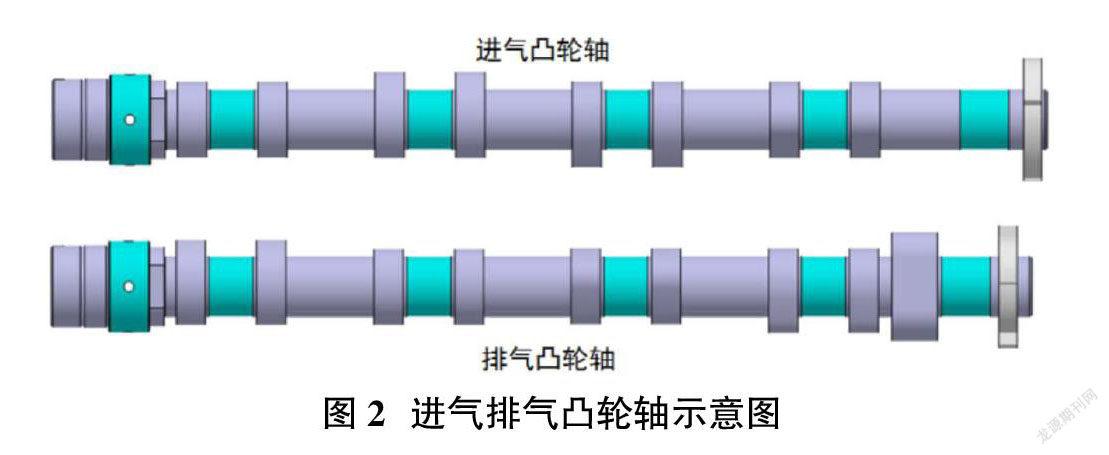

为控制凸轮轴的轴向移动,需要设计凸轮轴的止推结构。滚针轴承无法承受轴向载荷,所以采用标准化深沟球轴承取代凸轮轴上的止推结构,球轴承内圈与凸轮轴头部过盈配合,采用压装的方式将球轴承内圈压至与轴肩贴合如图3所示。球轴承外圈与分体式轴承座过盈配合,由此控制凸轮轴的轴向移动,并防止球轴承跑圈。

2.2 球轴承游隙控制

凸轮轴头端第一档轴颈上的油孔为VVT供油道,所以轴承直径与轴承座直径有配合要求,不易更改。为确保在安装球轴承的状态下,第一档轴颈不参与工作,需要严格控制球轴承游隙。发动机正常工作状态下,机油温度在90℃左右,在这个温度下,要保证球轴承游隙小于第一档轴颈的轴颈间隙。表1为游隙调查结果。

从结果可以看出,在不考虑轴承座同轴度的情况下,90℃时实际游隙小于第一档轴颈的轴颈间隙值,理论上由球轴承支撑凸轮轴旋转,不存在第一档轴颈滑动摩擦情况。

2.3 球轴承过盈量调查

出于轻量化的需求,目前轴承座材料为铝合金,发动机的工作温差较大,从表2可以看出[5],铝合金材料与合金钢材料的膨胀系数有较大差别,合金钢之间的线膨胀系数差别不大,所以需要额外考虑球轴承外圈与轴承座过盈量随温度变化,以防止球轴承外圈跑圈。

由实际过盈量计算得出,球轴承实际最高适配温度约为86-93℃,和发动机稳定运行温度90℃几乎一致,拆机后复检球轴承未发现跑圈现象。(表3)

3 凸轮轴摩擦力对比试验

为探究凸轮轴在加装球轴承前后摩擦力的差异,需要通过测量有无球轴承所带来的转动扭矩的差异来实现。为了使试验结果更具有参考意义,制定合理的试验策略必不可少。

3.1 凸轮轴止推工装

因滚动轴承具有轴向止推的功能,所以在设计之初为了简化凸轮轴结构,并未专门设计止推结构。因此在凸轮轴头端为滑动轴承情况下,需要设计专门的止推工装来控制凸轮轴的轴向蹿动。止推工装设计有两种方案。

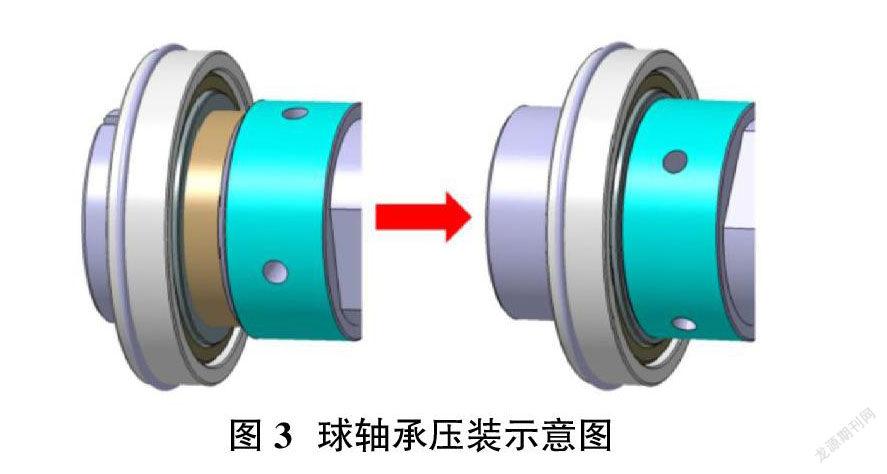

第一种是类似于球轴承结构的止推工装,该工装进排气凸轮轴均可使用,如图4所示:该工装分为内环和外环两个部分,内环跟随凸轮轴转动,两者过盈配合,需要将内环压装到凸轮轴上并与轴肩贴合;外环与分体式轴承座过盈配合,处于固定状态。

如图5所示,止推工装的外环和内环间隙配合,轴承座和内环间隙配合,从而达到限制内环左右蹿动的目的。内环可左右移动的理论距离为0.225mm,这也是球轴承的轴向游隙。内外环之间在径向方向有较大的间隙,该间隙一定大于头端滑动轴承的轴颈间隙,能够确保在工装安装状态下,内外环在径向方向不接触,头端滑动轴承处于工作状态。

如图6所示,第二种是采用凸轮轴尾端轴颈套装止推工装的方法,该工装只能用于进气凸轮轴,排气凸轮轴由于油泵凸轮遮挡无法使用该工装。

如图7所示,工装由两个同规格的止推环组成,该止推环与凸轮轴钢管过盈配合。在装止推环之前,需要将信号轮拆下,两止推环与轴承座为间隙配合,通过调整止推环间隙的大小来控制凸轮轴的轴向窜动量。

3.2 试验台架

将发动机的缸盖、凸轮轴罩盖、前罩盖、进排气凸轮轴装到配气机构试验台上,不安装摇臂、气门等零部件。通过电机直接驱动进气凸轮轴或者排气凸轮轴,并在驱动过程中测量驱动扭矩。台架采用外部设备供油,机油温度可在20-130之间调节,油压可在0.5-5bar之间调节。试验台架如图8所示。

3.3 试验方案

试验采用标号为0W-20的机油,外部供油设备以恒定压力P供油。凸轮轴转速的设定参照发动机转速范围区间,从660~6000rpm,所以凸轮轴转速工况点设定为330rpm,500rpm,750rpm,1000rpm,……,3000rpm,总共12个转速工况点,每轮实验均采集这12个转速工况点的扭矩数据。

摩擦力的影响因素有很多,其中机油粘度是主要因素之一。在机油标号确定的情况下,机油粘度主要受机油温度的影响,为此,在设计实验工况时,要考虑到设定不同的机油温度进行对比试验。发动机正常工作情况下,其温度稳定在90℃左右,因此试验将设定机油温度为40℃和90℃两种工况。

由于头端止推工装的外环与分体式轴承座是过盈配合,轴承座在过盈配合状态下产生的形变,有可能会对凸轮轴的摩擦扭矩带来不利的影响,因此需要开展两种止推工装下凸轮轴转动扭矩的对比试验。

为了提高试验效率,试验一共分成四轮做完。第一轮试验进排气凸轮轴全部压装球轴承上台架,设定机油温度为40℃,分别驱动进气凸轮轴和排气凸轮轴,得到40℃油温下的实验数据;第二轮试验将机油温度提升到90℃,重复第一轮试验的内容;之后将台架拆开,进气凸轮轴更换尾端止推工装,排气凸轮轴更换头端止推工装,再将台架重新安装好;第三轮和第四轮试验工况设定参照第一和第二轮试验。

4 曲轴转动扭矩对比试验及结果分析

4.1 油温对比

FMEP(Friction Mean Effective Pressure),即摩擦平均有效压力,其单位是bar,与转动扭矩的换算关系为:

1bar=12Nm。

通过4轮试验得到相关结果如图9所示,图9中转速为发动机转速,数据位排气凸轮轴的数据,非球轴承状态下均为头部止推方式。

当机油温度为40℃时,根据安装球轴承与安装头端止推工装的实验结果,无论是哪种轴承,随着曲轴转速的增高,相应的摩擦扭矩都在增大。低转速时,球轴承的摩擦扭矩小于滑动轴承,随着转速的提高,球轴承摩擦扭矩上升速度大于滑动轴承,转速以2200rpm为转折点,转速超过2200rpm以后,滚动轴承的摩擦阻力大于滑动轴承。

当机油温度为90℃时,与40℃油温时相比,随着转速的升高,转动扭矩先下降,后升高,除此之外,高油温时,随着转速的升高,其转动扭矩上升的速度要小于低油温。以2200rpm为分界线,低于这个转速时,球轴承摩擦阻力较小,高于这个转速后,滑动轴承摩擦阻力更小,这点趋势和低油温时相同。

两种油温下对试验结果进行分析,低油温时,转动扭矩随转速增加的速度要大于高油温。高温下机油粘度低,油膜厚度较低,在低转速下,较薄的油膜厚度不利于轴承的润滑,随着转速的升高,较薄的油膜厚度和较低的机油粘度反而有利于减小滑动轴承和滚动轴承的摩擦阻力。

4.2 止推方式对比

在机油温度均为90℃的情况下,不同止推方式的试验结果如图10所示。

两种凸轮轴的转动扭矩相比较从数值上来看,采用尾端止推工装的进气凸轮轴转动扭矩更小。除此之外,尾端止推方式的凸轮轴的转动扭矩并没有出现随转速增大先降低后升高的情况。

如图2所示,进气凸轮轴与排气凸轮轴主要结构、材料以及加工工艺完全相同,轴径数量与参数也相同,轴承座没有区别,两者唯一的区别在于止推方式不同,那么可以认为是由于止推方式的不同导致两者转动扭矩的差异。

头端止推工装外环与轴承座过盈配合,分体式轴承座为铝合金材料,挡轴承座螺栓打紧后,轴承座头端受到较大的胀大力,从而导致轴承座发生形变,在这种情况下,头端第一档轴径孔的同轴度会变差,从而使凸轮轴转动摩擦力变大,尾端止推不存在这种情况。另外也不排除由于零部件自身尺寸原因而导致这样的结果。

由图10还可以看出,与图9中的趋势一样,以2200rpm为分界线,低于该转速时,加装球轴承的凸轮轴转动扭矩较小,高于该转速后,加装球轴承的凸轮轴转动扭矩反而偏大。对试验结果进行对比分析,认为这样的结果与机油温度、轴承类型以及止推方式无关,初步排查后,认为这样的结果有可能与机油泄漏量有关。在油压P下,高压机油会从第一档轴径间隙中喷出,喷出的机油直接流向球轴承,并从球轴承内外滚道之间泄露出去,滚珠在内外滚道之间滚动,随着转速的提高,大量的机油会成为滚珠滚动的阻力,这是导致高转速下球轴承摩擦功反而大于滑动轴承摩擦功的主要原因。为验证该猜想的正确性,后续将设计组织相关试验。

5 总结

本文以我司一款1.5T直列4缸发动机为研究对象,为探究影响凸轮轴摩擦功的影响因素,设计了两种凸轮轴止推工装,用带替代球轴承的止推功能,在此基础上,利用配气机构台架完成了有无球轴承状态下的凸轮轴转动扭矩的对比试验。由实验结果得出以下结论:

①凸轮轴的摩擦功受机油粘度的影响,一定程度上,机油粘度越高,凸轮轴转动扭矩随转速上升的也就越快,同转速下,机油粘度相应的转动扭矩也会比较大;若机油粘度过低,有可能会导致油膜厚度过小,低速下不利于凸轮轴减磨。

②在本文的试验结果中,转速在2000rpm以下时,球轴承转动扭矩小于滑动轴承,超过2500rpm以后,滑动轴承的转动扭矩反而小于滚动轴承,即在低转速工况下,安装球轴承对凸轮轴减磨擦有一定的效果。

参考文献:

[1]李明杰,吴楚.滚动轴承在发动机凸轮轴上的研究与应用[J].内燃机,2018(6):18-21.

[2]谢井红,孟祥慧,谢友柏,等.汽车发动机主轴承滚动化可行性分析[J].机械设计与研究,2015,31(3):81-86.

[3]Tuckmantel Nonato Silva. The Application of Camshaft Rolling Element Bearings as A Solution for CO2 Emission Reduction on Internal Combustion Engines[R].SAE Technical Paper 2012-36-0254,Warrendale,Pa: SAE,2012.

[4]Stewart Mackay. Comparison Between Journal and Rolling Element Bearings in A Camshaft Application[R].SAE Technical Paper 2012-01-1324,Warrendale,Pa: SAE,2012.

[5]秦大同,謝里阳.现代机械设计手册,第一卷[M].2版.北京:化学工业出版社,2019.