超滤处理处理聚驱采油废水中聚四氟乙烯膜与聚偏氟乙烯膜过滤性能及行为差异

朱友兵

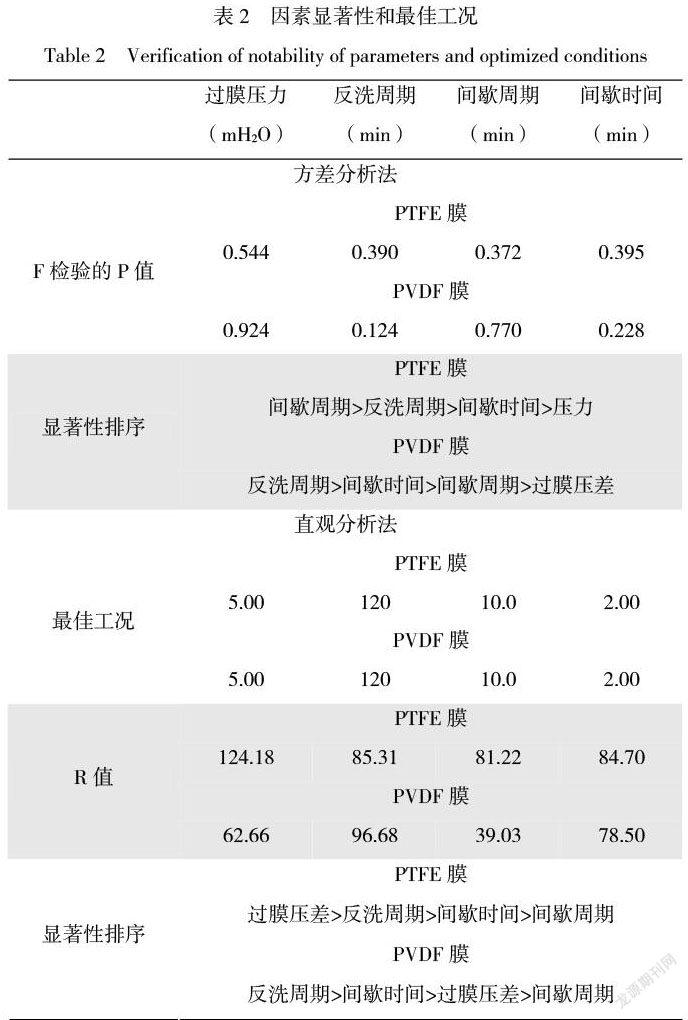

摘要:本文主要研究了聚四氟乙烯(PTFE)超滤膜和聚偏氟乙烯(PVDF)超滤膜处理聚驱采油废水的性能及行为差异。以膜通量为响应值,以过膜压力、反洗周期、间歇周期和间歇时间为影响因素,设计了4因素3水平正交试验,分析因素的显著性,优化膜的运行参数。直观分析法确定的PTFE和PVDF超滤膜运行的最佳工况是一致的,为:过膜压力5mH2O,反洗周期120 min,间歇时间2 min,间歇周期10 min。但是,这两种膜通量影响因素的显著性不同,PTFE膜:过膜压差>反洗周期>间歇时间>间歇周期,PVDF膜:反洗周期>间歇时间>过膜压差>间歇周期。优化工况下,处理聚驱采油废水原水过程中PTFE膜和PVDF膜的平均通量(L/(m2·h))分别为18.2和12.4;这两种膜出水中 原油浓度、悬浮物浓度和粒径中值均低于《碎屑岩油藏注水水质推荐指标及测定方法(SY/T5329-94)》中要求的上限值5.0 mg/L、1.0 mg/L和1.0 μm,滿足回注要求,同时,也满足电渗析和纳滤进水的水质要求;因此,超滤膜出水能够用于油田回注,也可以脱盐后用于油田配聚(配制聚合物驱油剂)。与PVDF膜相比,PTFE超滤膜通量水平更高,表现出较强的耐污染能力。另外,PTFE和PVDF膜的主要污染物一致,有机物以阴离子聚丙烯酰胺(APAM)为主,且与二价/三价金属离子共存于膜污染层中。

关键词:聚驱采油废水;超滤膜;聚四氟乙烯超滤膜;聚偏氟乙烯超滤膜;运行优化;污染物判定

近几十年来,以聚驱采油废水处理后达标排放和回用为目标,曾经提出了各种不同的处理方法1-7。这些处理方法包括:物理法(重力沉降、浮选法)、化学法(高级氧化和破乳作用)、生物法8和膜处理技术。其中,膜分离技术成为21世纪最有前途的水处理技术,这是由于膜处理技术具有如下优势1,7,9:膜分离技术是基于膜孔径的一种分离技术,无需添加化学物质,无二次污染,能耗低,占地面积小,操作简单,容易实现自动化控制。膜出水水质稳定且良好,水质满足回注或者回标准,具有较好的环境效应和经济效益。然而,膜污染不可避免,导致膜通量衰减,产水率下降,成为制约超滤膜处理聚驱采油废水的主要问题。

膜污染耐污染膜材料是膜污染控制的有效手段之一。聚偏氟乙烯(PVDF)超滤膜在大庆油田采油废水处理中已得以使用,并取得良好的处理效果。聚四氟乙烯(PTFE)膜相较PVDF膜具有最低的摩擦系数和表面张力参数,从而表现出优越的润滑能力和不粘性,可能具备令人满意的抗污染性能。另外,PTFE分子链是(CF4)n单体的聚合,具有优越的化学及物理化学惰性,在抗老化方面具有优异的潜力。

基于PTFE材料自身的优良特性,本文主要研究了聚四氟乙烯(PTFE)超滤膜处理采油废水效能和抗污染特性,并与聚偏氟乙烯(PVDF)超滤膜进行了对比。对于孔径相同的超滤膜,其出水水质相同,而膜的平均通量是膜效能的主要指标。本章节设计了动态试验装置,通过正交试验以PTFE膜的平均通量为响应值优化了运行参数。同时,通过对比分析污染层和原水的特性,判定膜的主要污染物,为进一步研究PTFE膜的污染机制奠定试验基础。

1. 实验部分

1.1 试验装置

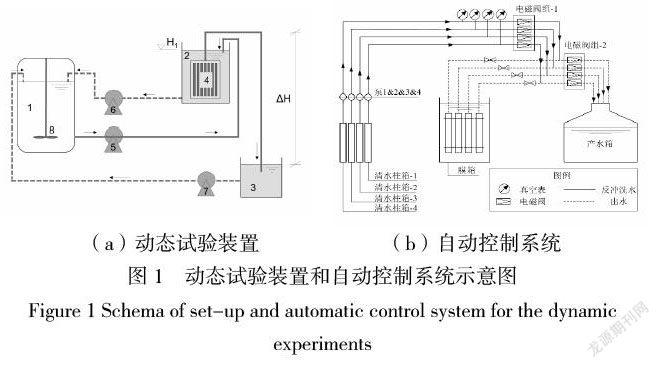

动态小试试验装置和自控系统的示意图,如图1所示。

图1(a)中,1、2和3分别是原水箱、膜箱和出水箱;4是膜组件;5、6、和7 分别是进水泵、浓水循环泵和出水循环泵;8是搅拌器;过膜压差采用静水压差△H。动态试验装置的工作流程:5进水泵从1原水箱中抽取聚驱采油废水注入2膜箱,同时6浓水循环泵不停将2膜箱中的水抽吸注入1原水箱中,避免2膜箱内废水浓度过高。4膜组件出水流入3出水箱中,当3出水箱水位达到高水位时液位控制器开始工作,7出水循环泵启动,将3出水箱中的水回流至1进水箱中,避免运行过程中进水浓度大幅升高。由于小试中,试验装置不在现场,原水的量比较紧张,为达到试验目的和减免试验误差,采取6浓水循环泵和7出水循环泵,保证原水和膜箱水的水质均稳定在一个较小范围内,同时避免了水量的损失,使装置能够长时间不停运行。

图1(b)自动控制的系统工作流程:通过计时器控制电磁阀,实现自动反冲洗。反冲洗时,电磁阀组-1开启,同时电磁阀组-2关闭,在泵1,2,3,4提供的5 mH2O的反洗压力下,清水柱箱1,2,3,4中的清水进入膜片实现反冲洗。反洗结束后,电磁阀组-2开启,同时电磁阀组-1关闭,膜开始运行,进入下一个反洗周期。

1.2试验用膜

试验采用PTFE亲水平板超滤膜(VALQUA,日本),以PVDF亲水平、板超滤膜(中国,SINAP)作为参照。试验用平板PTFE和PVDF膜的平均孔径均为50 nm,每片膜的有效过滤面积均为0.1 m2。截留分子量分别为~650 KDa和~700 KDa。

1.3试验设计

考虑到采油废水(原水)的水质情况,直接采用原水做试验可能会导致膜在极短时间污堵,无法优化膜的运行参数(例如,温度、真空度、曝气、间歇和反冲洗)。为此,试验中采用蒸馏水对原水进行稀释,以延长膜运行时间;根据超滤膜运行情况(主要是膜的稳定运行时间),逐渐增加污染物浓度;设计正交试验,优化运行参数;在优化的运行条件下,对大庆油田采油废水(原水)进行处理。对原水进行了10倍稀释、2.5倍稀释和不稀释(原液),以APAM浓度表示试验用水浓度,依次为:36 ~ 41 mg/L、144 ~ 164 mg/L和360 ~ 410 mg/L采油废水。

首先,以36 ~ 41 mg/L采油废水(APAM浓度为36 ~ 41 mg/L)作为进料液;在室温9 ~ 15°C、过膜压差0.08 MPa和无反冲洗的条件下,研究间歇运行和曝气条件对PTFE和PVDF膜通量的影响。

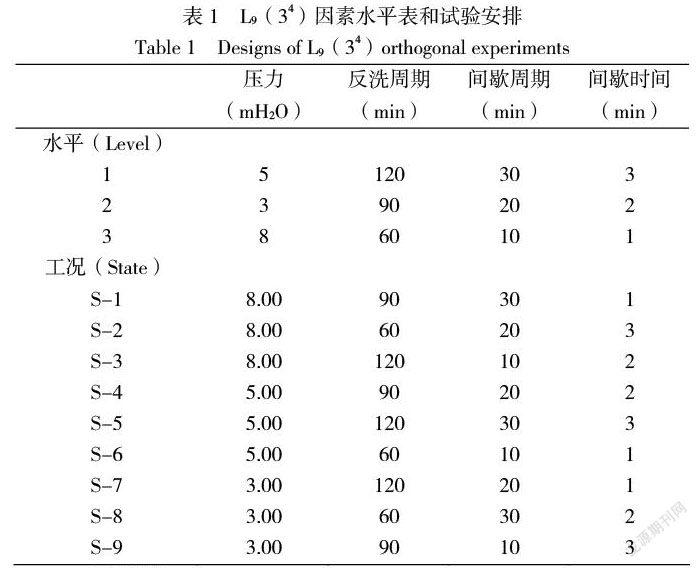

进一步,设计了L9(34)正交试验对超滤运行参数进行优化。正交试验的因素水平如表1所示。采用含144~164mg/L APAM的采油废水作为进料液、温度控制在40°C左右和曝气运行条件下,考察PTFE和PVDF超滤膜通量随时间衰减曲线及平均通量。

1.4超滤试验

超滤运行过程简述如下:首先,测定膜的清水通量,接着测定超滤处理采油废水的通量曲线;运行结束后,对膜进行物理清洗和化学清洗;清洗结束后,测定清洗膜的清水通量,计算清水通量恢复率。

运行96小时(化学清洗周期)后,膜进行清洗,清洗方法如下:(1)NaOH(pH=13)+表面活性剂→清水洗净→ HCl(pH=1)→清水清洗→NaOH(pH=13)+表面活性剂→清水洗净→清水通量测试;(2)化学清洗液温度为40℃;(3)清水通量测试温度为40℃;(4)清水通量测试时跨膜压差0.05 MPa。

2.結果与讨论

2.1间歇运行和曝气条件下PTFE和PVDF膜通量变化特征

图1中,a/a'、b/b'、c/c'、d/d'和e/e'为PTFE/PVDF间歇运行(间歇时间为12h),共运行5天;其中,a/a'、b/b'和c/c'为无曝气条件下运行,d/d'和e/e'为曝气条件下运行。超滤膜处理采油废水的长期运行试验中,为了识别不同的污染阶段,设计了间歇运行方式,并考察了曝气对膜通量的影响。间歇运行用于缓解过膜压力和水力作用对凝胶污染层的压实作用和对污染物的水力挟带堆积作用,同时去除污染层表面中部分非稳定吸附污染物;这有助于识别超滤膜运行过程中不同的污染阶段。曝气可以对膜界面产生气泡冲刷作用,减缓浓差极化层和凝胶层的有效形成,延缓膜通量下降速率。

通常,一个超滤运行周期(超滤清洗结束开始运行到超滤结束开始清洗)被划分为I、II、III和IV这4个不同的污染阶段。阶段I称为初始阶段,主要是浓差极化现象(浓差极化层形成)和堵孔作用造成了较大的通量下降速率;阶段II称为过渡阶段,这个阶段也是凝胶层形成阶段,通量下降率减缓;阶段III称为准稳定阶段,凝胶污染层形成,在一段较长运行时间内,通量相对稳定;阶段IV称为结束阶段,随着凝胶层的缓慢增厚和不断压实,再次出现通量的明显下降,判定清洗开始。

图1中,通量曲线a/a',b/b',c/c',d/d'和e/e'的初始阶段都会有一个通量急剧下降阶段,主要是由于浓差极化层的形成和膜孔阻塞;随后,污染层逐渐形成,通量下降减缓,并趋于稳定。整体上,PTFE膜通量水平高于PVDF膜通量水平。另一方面,间歇和曝气均能在一定程度上减缓这两种膜的污染,提升膜通量。

对于PTFE膜,无曝气条件下,a段初始通量(L/(m2·h))为177.39,结束时通量为62.89。间歇12小时后,进入b段运行期,初期通量恢复至97.26,恢复率为19%,结束时通量为40.44。b段结束并间歇12小时后,进入c段运行期,初期通量恢复至67.60,恢复率为15%,结束时通量为28.16。c段结束并间歇12小时,进入d段运行期,该时期持续曝气,初期通量恢复至82.49,恢复率为31%,结束时通量为56.21。d段结束并间歇12小时,进入e段运行期,该时期持续曝气,初期通量恢复至89.40,恢复率为19%,结束时通量为48.48。

对于PVDF膜,无曝气条件下,a'段初始通量(L/(m2·h))为299.9,结束时通量为26.16。间歇12小时后,进入b'段运行期,初期通量恢复至129.12,恢复率为34%,结束时通量为25.58。b'段结束并间歇12小时后,进入c’段运行期,初期通量恢复至76.08,恢复率为17%,结束时通量为23.7。c'段结束并间歇12小时,进入d'段运行期,该时期不停歇曝气,初期通量恢复至87.41,恢复率为21%,结束时通量为41.58。d'段结束并间歇12小时,进入e'段运行期,该时期不停歇曝气,初期通量恢复至85.86,恢复率为15%,结束时通量为33.67。

综上,间歇运行和曝气减缓膜通量下降速率的作用机制,可能是由于间歇运行能够缓解凝胶层被压实和去除凝胶层表面上非稳定吸附的污染物;曝气主要是能够有效破坏浓差极化层的稳定形成,减小甚至消除浓差极化层阻力,使膜通量稳定在一个较高的值。

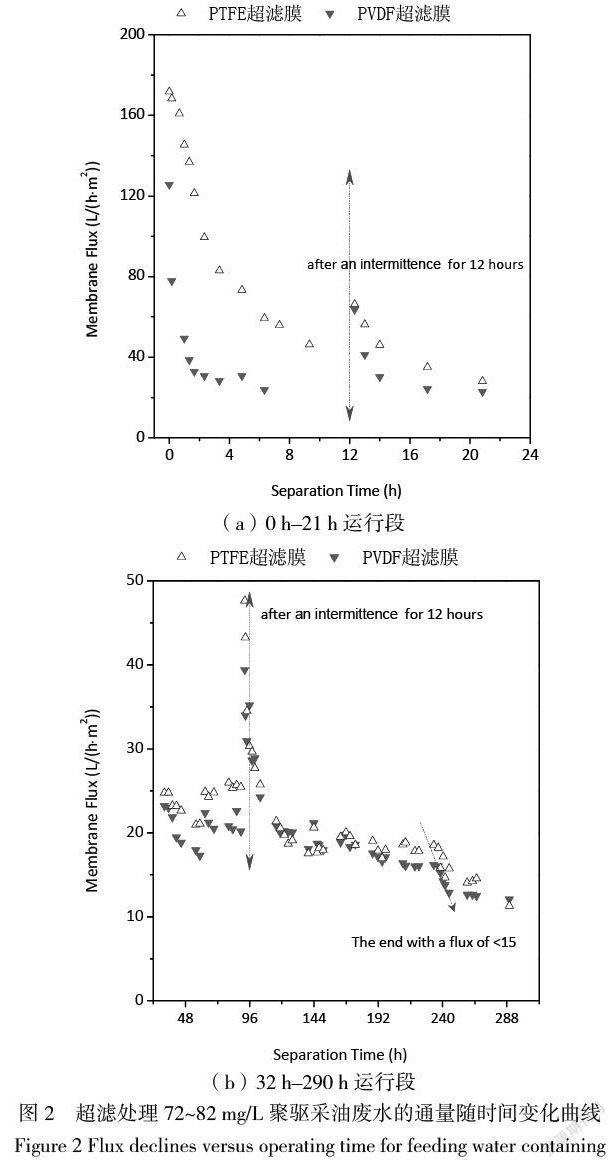

PTFE超滤膜处理含36~41 mg/L APAM的采油废水,可以稳定运行5天左右。因此,考虑加大进料液中污染物浓度,以含72~82 mg/L APAM的采油废水作为进料液。采用间歇运行方式,运行条件是:温度40°C左右、过膜压力5 mH2O、无曝气和无在线反冲;通量随时间变化曲线如图3.2所示。(a)部分是0 h–21 h运行段的通量曲线,间歇时间为6.0 h;(b)部分是32 h-290 h运行段的通量曲线,间歇时间为12.0 h;膜通量小于15.0 L/(h·m2)时停止运行。

图2中给出了间歇运行条件下通量随时间变化情况。对于PTFE膜,运行6小时后通量(L/(m2·h))由171.77下降至59.45;经过6小时的间歇后,通量恢复至66.30,有较明显恢复;继续运行8小时后通量下降至28.11,接着间歇12小时后,通量为24.76,无明显恢复;接下来,运行12小时,间歇12小时,间歇和运行交替进行,间歇并未使膜通量明显恢复;且通量缓慢下降。直至运行至240小时后,膜通量再次出现一个较明显的“突变”(短时间内由17.17下降至14.67),通量曲线的斜率开始发生明显的变化,如图3.2(b)中红色箭头线标识;继续运行,曲线斜率又恢复,通量暂时稳定在14.07-14.56范围内;这可能是由于凝胶层厚度的逐渐增加,并且凝胶层厚度对应凝胶层阻力存在临界值。与PTFE膜相比,PVDF膜表现出较低的通量水平;但这两种膜通量随时间变化趋势时类似的。

对比分析图1和图2,进料液中污染物浓度较高时,间歇作用较快失去效用,表明较高浓度的污染物加剧了凝胶层的形成和稳定。另外,曝气能够破坏浓差极化层的形成,也有利于减缓凝胶层厚度的增加。因此,优化超滤运行参数对减缓膜通量下降速率是有必要的。

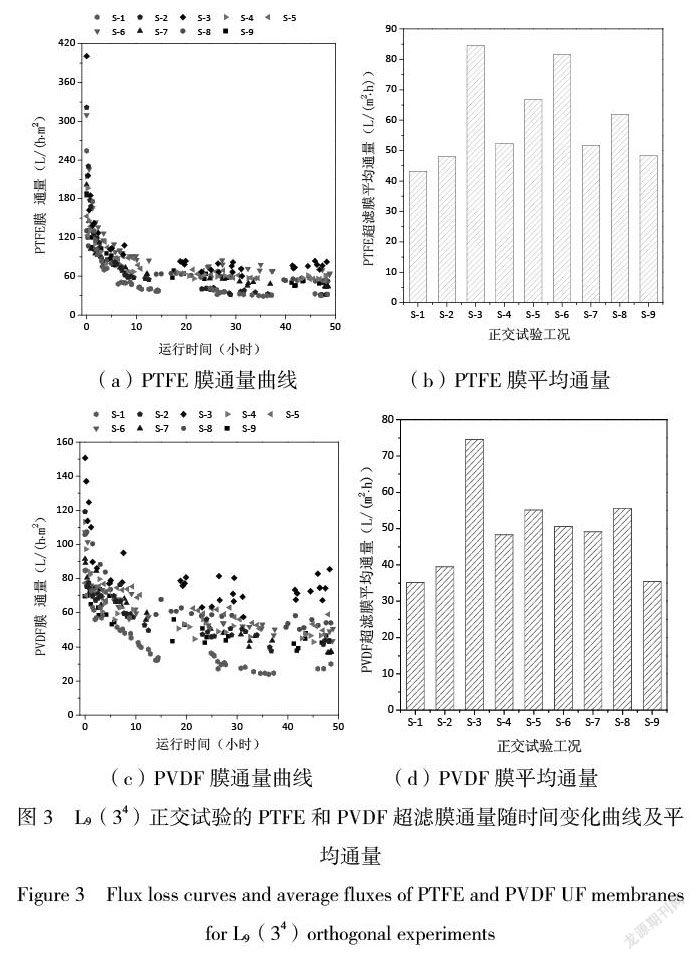

2.2 正交试验及PTFE和PVDF膜最佳运行工况

采用含144~164mg/L APAM的采油废水作为进料液、温度控制在40°C左右和曝气运行条件下,正交试验的PTFE和PVDF超滤膜通量随时间衰减曲线及平均通量如图3所示。以膜的平均通量(总处理总水量与运行时间的比值)为响应值(两张膜出水水质相当,故以膜通量为响应值),采用直观分析法和方差分析法对正交试验数据进行分析,分析结果见表2。一般来说,直观分析法可用于确定最佳工况;方差分析法主要用于分析因素显著性。

表2中,对于PTFE膜,按照F检验的P值,影响因素的显著性排序是:间歇周期(0.372)>反洗周期(0.390)>间歇时间(0.395)> 过膜压差(0.544);按照R值,影响因素的显著性排序是:过膜压差(124.18)>反洗周期(85.31)>间歇时间(84.70)>间歇周期(81.22);这两者的差别主要在于过膜压力的显著性。对于PVDF膜,按照F检验的P值,影响因素的显著性排序是:反洗周期(0.124)>间歇时间(0.228)> 间歇周期(0.770)> 过膜压差(0.924);按照R值,影响因素的显著性排序是:反洗周期(96.68)> 间歇时间(78.50)> 过膜压差(62.66)> 间歇周期(39.03);这两者的差别在于过膜压力的显著性。一般来说,过膜压力对膜通量下降速率是个显著影响因素10,11;但是,表3.2分析结果表明,在0.03-0.08 MPa范围内,过膜压力的变化对平均通量的影响并不明显。相比之下,反洗周期和间歇时间的影响较为显著。另外,直观分析法确定的PTFE和PVDF超滤膜运行的最佳工况是一致的,为:过膜压力5mH2O,反洗周期120 min,间歇时间2 min,间歇周期10 min。

处理2.5倍稀释原水(APAM浓度144~164mg/L)的超滤试验中,每个工况均稳定运行48小时。PTFE膜平均通量(L/(m2·h)),在较不利工况条件下为43.20,在较有利工况下能够高达84.49(图3(b))。相应,均高于PVDF膜平均通量水平:35.18和74.57,如图3(d)所示。

2.3 最佳运行工况下PVDF和PTFE膜通量随时间变化行为

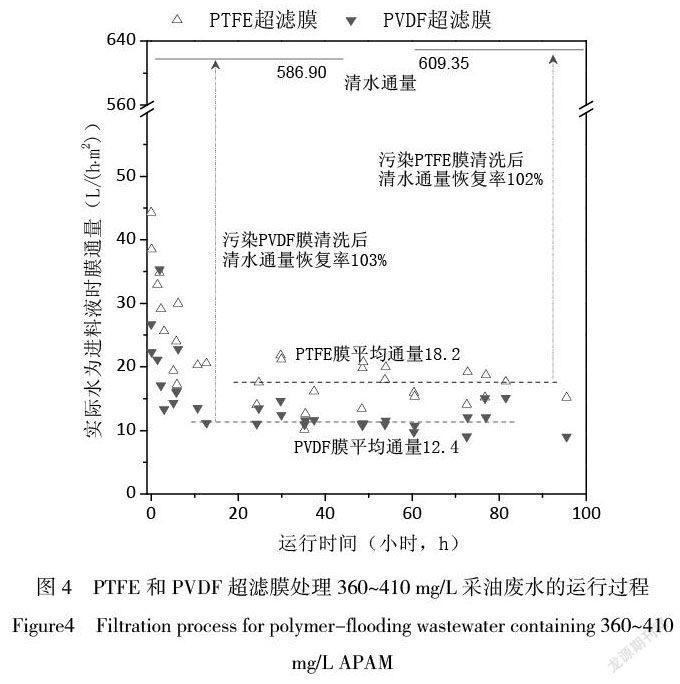

最佳工况过膜压力5mH2O、反洗周期120 min、间歇时间2 min和间歇周期10 min条件下,PTFE超滤膜处理实际的采油废水(APAM浓度360~410mg/L)的通量曲线和平均通量,如图4所示。运行96小时(化学清洗周期)后,膜进行清洗,考察清水通量恢复率。

图4所示的超滤运行过程中,未污染PTFE和PVDF膜的清水通量(L/(m2·h))为598.07和567.2;處理未稀释原水时初始通量下降为44.31和35.35,运行2.2小时后,通量下降至20.0和15.0并趋于稳定;稳定运行96.0 小时,膜的平均通量为18.2和12.4;运行结束后,对污染膜进行化学清洗,清洗膜的清水通量为609.35和586.9,恢复率为102%和103 %。一方面,亲水PTFE超滤膜处理采油废水的通量水平明显高于PVDF超滤膜,而且可以稳定运行4天左右,应用优势较大;另一方面,尽管在最优运行参数下运行,PTFE膜污染依然不可避免,造成通量下降和膜清洗频繁。

2. 4 最佳运行工况下PVDF和PTFE膜处理效能

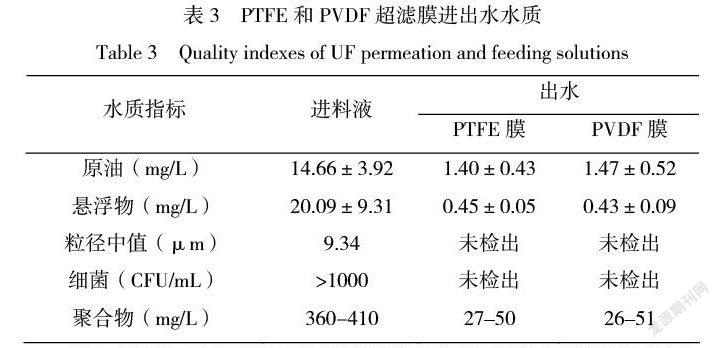

对应膜通量随时间变化曲线(见图4),测定了超滤膜处理大庆油田采油废水的出水水质。出水平均水质见表3;出水水质随运行时间变化情况,如图5所示。

表3中所示,PTFE和PVDF超滤膜处理聚驱采油废水的滤出液中原油浓度、悬浮物(SS)浓度和粒径中值分别约为1.40和1.47 mg/L、0.45和0.43 mg/L、未检出和未检出;低于《碎屑岩油藏注水水质推荐指标及测定方法(SY/T5329-94)》中要求的上限值5.0 mg/L、1.0 mg/L和1.0 μm,满足回注要求,同时,也满足电渗析和纳滤进水的水质要求;因此,超滤膜出水能够用于油田回注,也可以脱盐后用于油田配聚(配制聚合物驱油剂)。

超滤运行过程中,PTFE和PVDF膜出水水质随时间变化,如图5所示。出水的取样时间分别为超滤运行0.5、3、5、10、48、72和96小时。对于PTFE膜,出水中APAM浓度(mg/L)、原油浓度(mg/L)和SS浓度(mg/L)的变化范围分别是26.22–49.79、1.02–2.17和0.37–0.51;出水中的粒径中值未检出。对于PVDF膜,出水中APAM浓度(mg/L)、原油浓度(mg/L)和SS浓度(mg/L)的变化范围分别是25.88–50.88、1.07–2.47和0.3–0.5;出水中的粒径中值未检出。由此可知,PTFE和PVDF超滤膜运行过程中出水水质稳定。

2. 5 PVDF和PTFE膜主要污染物的判定

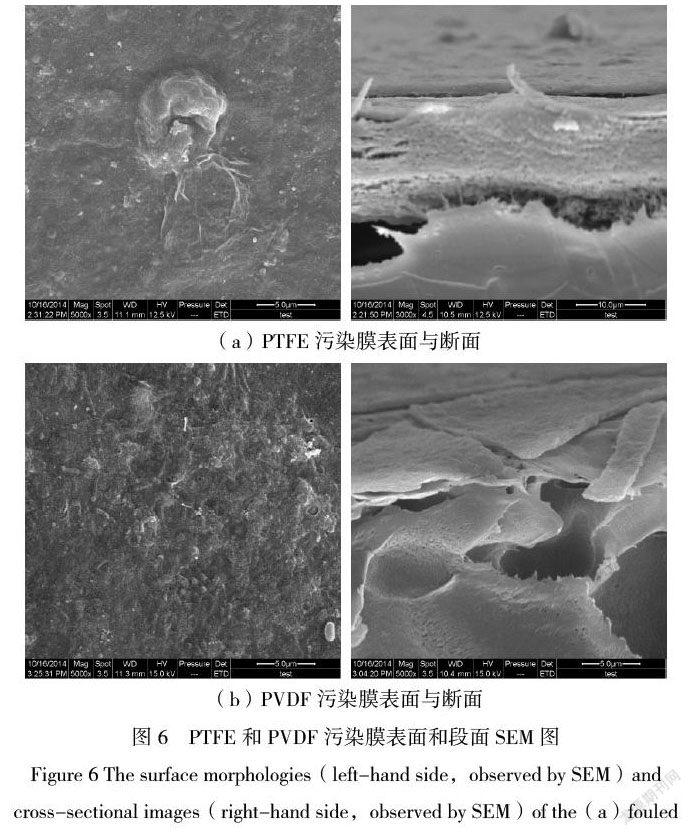

过滤结束时PTFE膜表面被污染层完全覆盖(如图6(a)的左边部分)。而且,能明显观察到PTFE膜面的污染层(如图6(a))的右边部分)。同样,PVDF膜也被污染层完全覆盖(如图6(b))。

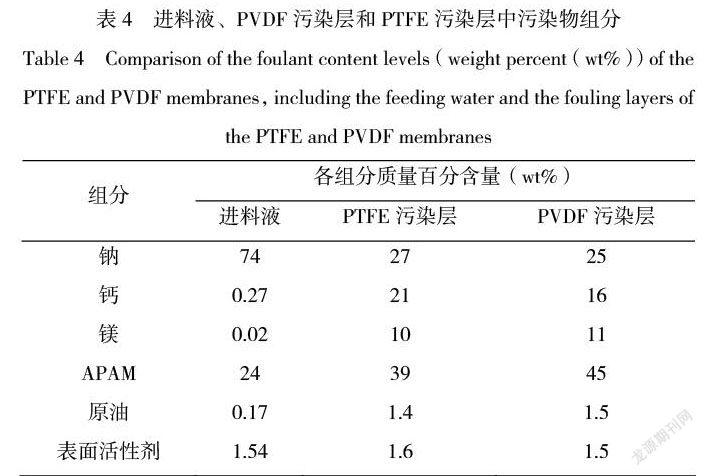

进一步测定了PTFE和PVDF膜污染层中各污染物的质量百分含量(wt%),如表4所示。APAM在PTFE和PVDF膜污染层中的含量分别是39和45,均超出了超滤进料液中APAM的含量24。同样,PTFE和PVDF膜污染层中原油含量从0.17(进料液)分别升高到1.4和1.5。尽管如此,PTFE和PVDF膜污染层中原油含量均明显低于APAM含量,这说明膜有机污染物主要是APAM,而不是原油和表面活性剂。

同時,PTFE污染层中Ca和Mg含量分别从0.27(进料液)和0.02(进料液)升高到21 和10,PVDF膜污染层中的分别升高到16和11。这很有可能与进料液中高pH值条件下无机晶体的形成(见图3.11的分析和讨论)和二价离子与APAM羧酸根之间的配位作用有关12。另一方面,APAM分子链可能会作为晶核促进无机污染物结晶。

相反,PTFE和PVDF污染层中Na含量从74(进料液)分别降至27和25。然而,Na在膜污染中的作用依然不可忽视,因为膜污染层中Na能够通过静电作用结合在APAM羧酸根界面上;而且,进料液中存在高含量(wt%,75.37%)Na。另外,PTFE和PVDF污染层中表面活性剂含量分别为1.6 和1. 5,与进料液中表面活性剂含量1.54相近。污染层中,表面活性剂含量明显低于APAM含量。

总之,APAM,而不是原油,是PTFE和PVDF膜的主要有机污染物,且与二价/三价金属离子(例,Ca和Fe离子)共存于膜污染层中,加剧了超滤处理三元驱采油废水中膜污染。而且,钠离子((Na+)对APAM羧酸根的静电屏蔽作用及其在进料液中的高浓度应该引起高度重视。PTFE和PVDF膜在APAM‒电解质‒膜/APAM相互作用方面的对比分析,需要后续深入研究。

3.结论

(1)膜平均通量、总处理量和清洗难易程度方面,PTFE超滤膜的耐污染性能比PVDF超滤膜优越。

(2)通过正交实验得到最优工况为过膜压力0.05 MPa,反洗周期120 min,间歇时间2 min,间歇周期10 min,曝气(无间歇)运行。

(3)在优化的运行条件下PTFE超滤膜处理聚驱采油废水的出水中原油浓度、悬浮物浓度和粒径中值,均低于《碎屑岩油藏注水水质推荐指标及测定方法(SY/T5329-94)》中要求的上限值5.0 mg/L、1.0 mg/L和1.0 μm,满足回注要求。

(4)对比分析PTFE膜污染层和原水中物质元素、官能团和成分组成等特性,判定超滤膜的有机物污染物主要是阴离子聚丙烯酰胺(APAM),而不是原油和表面活性剂。APAM与二价/三价金属离子(例,Ca和Fe离子)共存于膜污染层中,加剧了超滤处理三元驱采油废水中膜污染。而且,钠离子((Na+)对APAM羧酸根的静电屏蔽作用及其在进料液中的高浓度应该引起高度重视。

参考文献:

[1]Ahmadun,F. R.;Pendashteh,A.;Abdullah,L. C.;Biak,D. R. A.;Madaeni,S. S.;Abidin,Z. Z.,Review of technologies for oil and gas produced water treatment. Journal of Hazardous Materials 2009,170,(2-3),530-551.

[2]Ebrahimi,M.;Willershausen,D.;Ashaghi,K. S.;Engel,L.;Placido,L.;Mund,P.;Bolduan,P.;Czermak,P.,Investigations on the use of different ceramic membranes for efficient oil-field produced water treatment. Desalination 2010,250,(3),991-996.

[3]Guo,H. C.;You,F. C.;Yu,S. L.;Li,L.;Zhao,D. S.,Mechanisms of chemical cleaning of ion exchange membranes:A case study of plant-scale electrodialysis for oily wastewater treatment. J. Membr. Sci. 2015,496,310-317.

[4]Zhao,D. S.;Yu,S. L.;Liu,G. C.;Yuan,Q. B.;Guo,H. C.,Polypiperazine-amide nanofiltration membrane incorporated with poly(ethylene glycol)derivative for electrodialysis concentrate treatment. Sep. Purif. Technol. 2015,153,43-50.

[5]Zhang,R. J.;Yu,S. L.;Shi,W. X.;Tian,J. Y.;Jin,L. M.;Zhang,B.;Li,L.;Zhang,Z. Q.,Optimization of a membrane cleaning strategy for advanced treatment of polymer flooding produced water by nanofiltration. RSC Adv. 2016,6,(34),28844-28853.

[6]Danilovic,D. S.;Maricic,V. D. K.;Elhaddad,N. E. A.;Lekovic,B. A.,An oilfield in Libya:A new model to enhance waste water disposal. Energy & Environment 2016,27,(6-7),704-712.

[7]Xu,J.;Ma,C.;Cao,B. Q.;Bao,J.;Sun,Y.;Shi,W. X.;Yu,S. L.,Pilot study on hydrophilized PVDF membrane treating produced water from polymer flooding for reuse. Process Saf. Environ. Protect. 2016,103,564-570.

[8]Campos,J. C.;Borges,R. M. H.;Oliveira,A. M.;Nobrega,R.;Sant'Anna,G. L.,Oilfield wastewater treatment by combined microfiltration and biological processes. Water Research 2002,36,(1),95-104.

[9]Yi,X. S.;Shi,W. X.;Yu,S. L.;Ma,C.;Sun,N.;Wang,S.;Jin,L. M.;Sun,L. P.,Optimization of complex conditions by response surface methodology for APAM-oil/water emulsion removal from aqua solutions using nano-sized TiO2/Al2O3 PVDF ultrafiltration membrane. J. Hazard. Mater. 2011,193,37-44.

[10]Wang,Y. N.;Tang,C. Y. Y.,Fouling of Nanofiltration,Reverse Osmosis,and Ultrafiltration Membranes by Protein Mixtures:The Role of Inter-Foulant-Species Interaction. Environ. Sci. Technol. 2011,45,(15),6373-6379.

[11]Liu,J. X.;Wang,Z. H.;Tang,C. Y.;Leckie,J. O.,Modeling Dynamics of Colloidal Fouling of RO/NF Membranes with A Novel Collision-Attachment Approach. Environmental Science & Technology 2018,52,(3),1471-1478.

[12]Liu,G. C.;Yu,S. L.;Yang,H. J.;Hu,J.;Zhang,Y.;He,B.;Li,L.;Liu,Z. Y.,Molecular Mechanisms of Ultrafiltration Membrane Fouling in Polymer-Flooding Wastewater Treatment:Role of Ions in Polymeric Fouling. Environ. Sci. Technol. 2016,50,(3),1393-1402.

上海潘立脫环保科技有限公司