纵横交叉伸缩缝有限元分析

李世仲 吕自福 王晓洋邢钰坤 邹建康 黄成宇 张健 李祖成

摘 要:基于成都三环路航天立交伸缩缝实例工程的细节,能够探究纵横交叉伸缩缝的应用效果与受力状态,使整体受力的集合情况可以得到有效明确,并总结为简单模型。随后应用有限元软件平台,可以对伸缩缝在各个工作状态下的伸缩部分、锚固混凝土部分受力性能展开模拟,有利于后续的进一步应用与改进。同时,通过对纵横交叉复杂变形伸缩缝进行静力分析和动力分析,可以明确在车轮载荷作用下伸缩缝各构件的受力位置。

关键词:TST伸缩缝;型钢伸缩缝;静力分析;动力分析

0 前言

在立交桥改造工程中,对原混凝土桥梁相应部位采用钢箱梁进行帮宽时,钢箱梁与混凝土梁之间需要设置纵向弹性伸缩缝,以达到扩大路面宽度的目的。帮宽段处,在原混凝土梁横桥向伸缩缝部位设置钢箱梁横桥向伸缩缝与原桥伸缩缝相接。运营后,帮宽段的伸缩缝部位出现了一定程度的病害[1],严重影响行车安全,为避免出现进一步的病害,应及时对该伸缩装置及相关部位进行维修处理,消除安全隐患。

基于成都三环路航天立交伸缩缝改造工程的细节内容,能够有效推断纵横交叉复杂变形类型伸缩缝的正常工作情况,有利于后续应用的进一步处理。同时,还能够总结其应用状态的几何关系,并得出对应的简单模型,使后续的软件平台能够对受力情况进行仿真模拟,实现良好的探究目标。

通过对纵横交叉复杂变形伸缩缝进行静力分析和动力分析,明确了在车轮载荷作用下伸缩缝各构件的受力位置。

1 伸缩缝有限元计算

1.1 概述

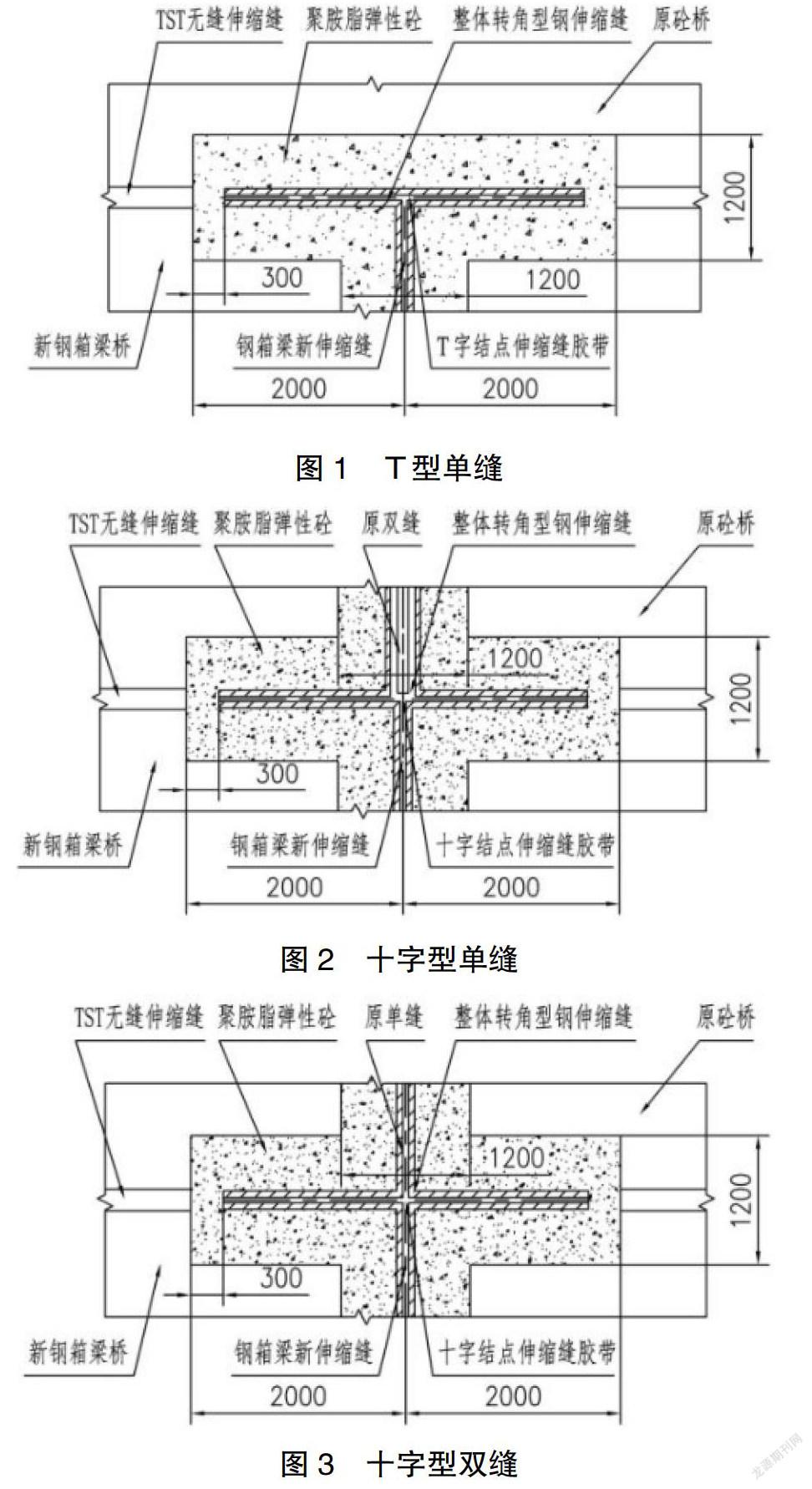

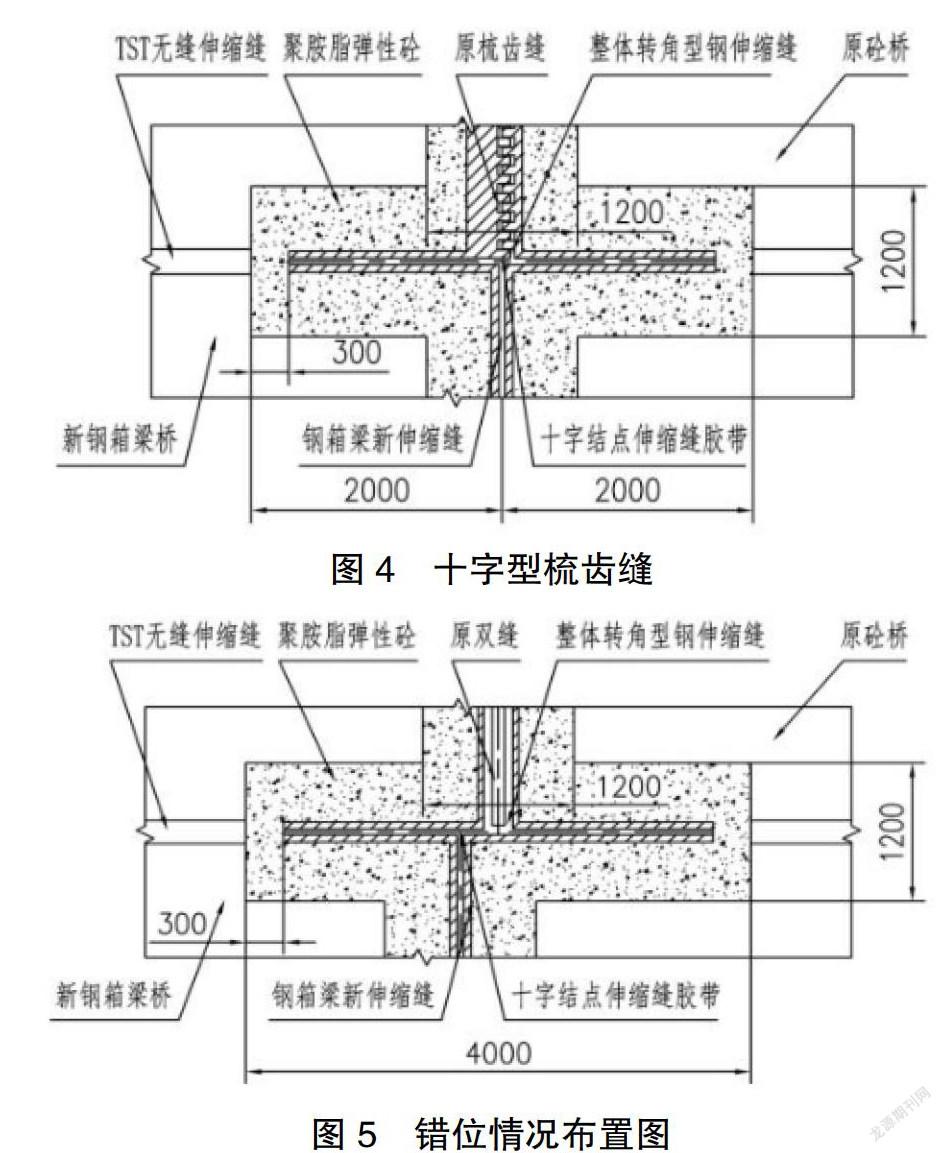

纵横交叉复杂变形伸缩缝在帮宽段的纵向TST伸缩缝[2]与横向伸缩缝的结合部2 m位置处,采用变形量更大的T字或十字型钢伸缩缝,替代对变形适应能力较小的TST伸缩缝。

将结合部的复杂大变形交给型钢伸缩缝,而TST伸缩缝只负责纵向小变形量。纵向TST伸缩缝与型钢伸缩缝,在结构部以远2 m处(双向4 m)进行对接。此2 m的结合部位采用高强度高韧性的聚胺脂弹性混凝土(或快速混凝土)作为伸缩缝锚固位置的填料以适应纵、横方向的双向复杂变形,还可应对新旧桥梁的不同沉降和滑移变形。

聚胺脂弹性混凝土(或快速混凝土)与钢材、混凝土及沥青混凝土之间的粘接性能都很好,可確保端部结合紧密牢固,无任何漏泄。

结合部的T字或十字型钢伸缩缝胶条(每端0.6 m)采用专用T字或十字型胶条进行密封,确保结合部无任何泄漏。

T字或十字型结合部胶条与型钢伸缩缝各胶条之间进行热接,杜绝泄漏现象发生。

TST伸缩缝与型钢伸缩缝对接处采用30 cm宽聚胺脂弹性混凝土进行填充,确保端部密封连接。

纵横交叉复杂变形伸缩缝结构平面图如下所示:

1.2 荷载

在我国通用设计规范内容中,针对伸缩缝的顶部区域静力荷载与竖向、水平荷载均明确了可能存在的相关状态。在这些状态中,主要以竖向静力荷载为基础类型。竖向静态荷载能够利用数据内容进行简单的分析与计算,通过查阅相关文献内容能够了解,常规载具后轴重力为140 kN,基于这一数据能够计算伸缩缝承受的轮胎压力,通常为70 kN。在载具不断通过公路桥梁产生冲击作用的条件下,整体冲击系数的极限为1.45。结合这些信息内容,能够推断伸缩缝竖向极限轮胎荷载为203 kN,车辆单租轮胎极限竖向荷载为101.5 kN。在计算水平方向的静态荷载时,由于无需将车辆制动的相关数据纳入计算,因此仅需要分析车辆本身产生的摩擦力大小即可。根据相关规范数据能够了解,常规车辆在行驶过程中产生的摩擦力或阻力为自重的0.03倍,因此可以得出伸缩缝的摩擦受力为4.2 kN。

1.3 针对有限元的深入分析与探究

为了达到良好的分析与研究效果,应当采用有限元软件平台,对伸缩缝的状态进行仿真模拟,使后续的进一步探究能够有效展开。在这一过程中,由于需要模拟伸缩缝的情况,因此应当将桥梁的某一区域截取为研究目标。通过结合模数式伸缩部分与锚固区域混凝土,能够探究截取区块的伸缩缝有限元模型,并将其约束简化为固端约束。有限元模型将会有一些假设情况,如下文:

为了确保研究能够正常进行,应当首先假定锚固区域混凝土与梁端区域的混凝土材料不存在间隙问题,并保持紧密粘结的状态。同时,还应当确保两者与预埋、锚固钢筋能够具备优秀的协同作用。其次,伸缩区域的位移箱应当能够满足在荷载压力下的形变需求,并保证车轮的压力能够快速传递至梁体区域。最后,为了提高研究的效率,应当将车辆在常规情况下产生的水平荷载影响忽略,并排除橡胶条产生的连带作用。

位移箱与支撑横梁之间的弹性元件刚度,阻尼系数根据试验确定。

1.3.1 伸缩缝模型静力分析

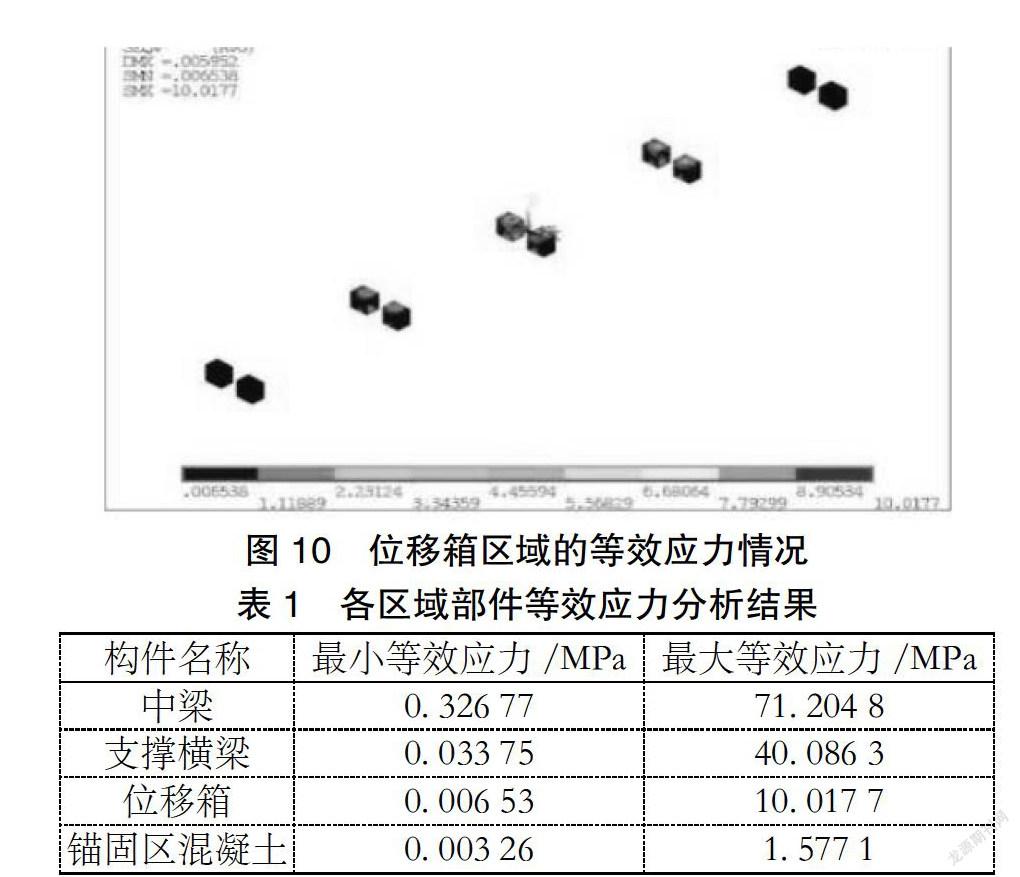

在研究伸缩部件的静态受力状态时,应当首先施加单轴车轮压力,并将区域设置为中梁段。常规情况下,车轮的压力应当为标准轴重140 kN。通过将车轮按照最负面状态加载至伸缩部件,并忽略其他区域车辆的影响,能够利用有限元的模型计算伸缩装置整体或局部的应力情况,并得出云图。

通过分析相关信息内容能够发现,伸缩装置整体受力核心目标处于轮压荷载位置周边,远离受力点位的材料承受应力较低。锚固区域混凝土受力较轻微,但根据相关分析内容能够发现这一部分的破损问题较为严重,容易在极限车辆荷载的影响下出现损害问题。锚固区域混凝土的主要受力点位在位移箱体附近,远离这一区域的混凝土受力较轻微,应力水平低。在道路桥梁的伸缩缝区域结构中,由于车道的影响,载具压力普遍通过轮胎传递至伸缩缝的局部区域,使一小部分的压力较高。这一设计能够有效提升局部混凝土的基础强度,使其稳定性、延展性能够得到有效强化,延长其应用寿命。

1.3.2 模型分析伸缩缝的动力状态

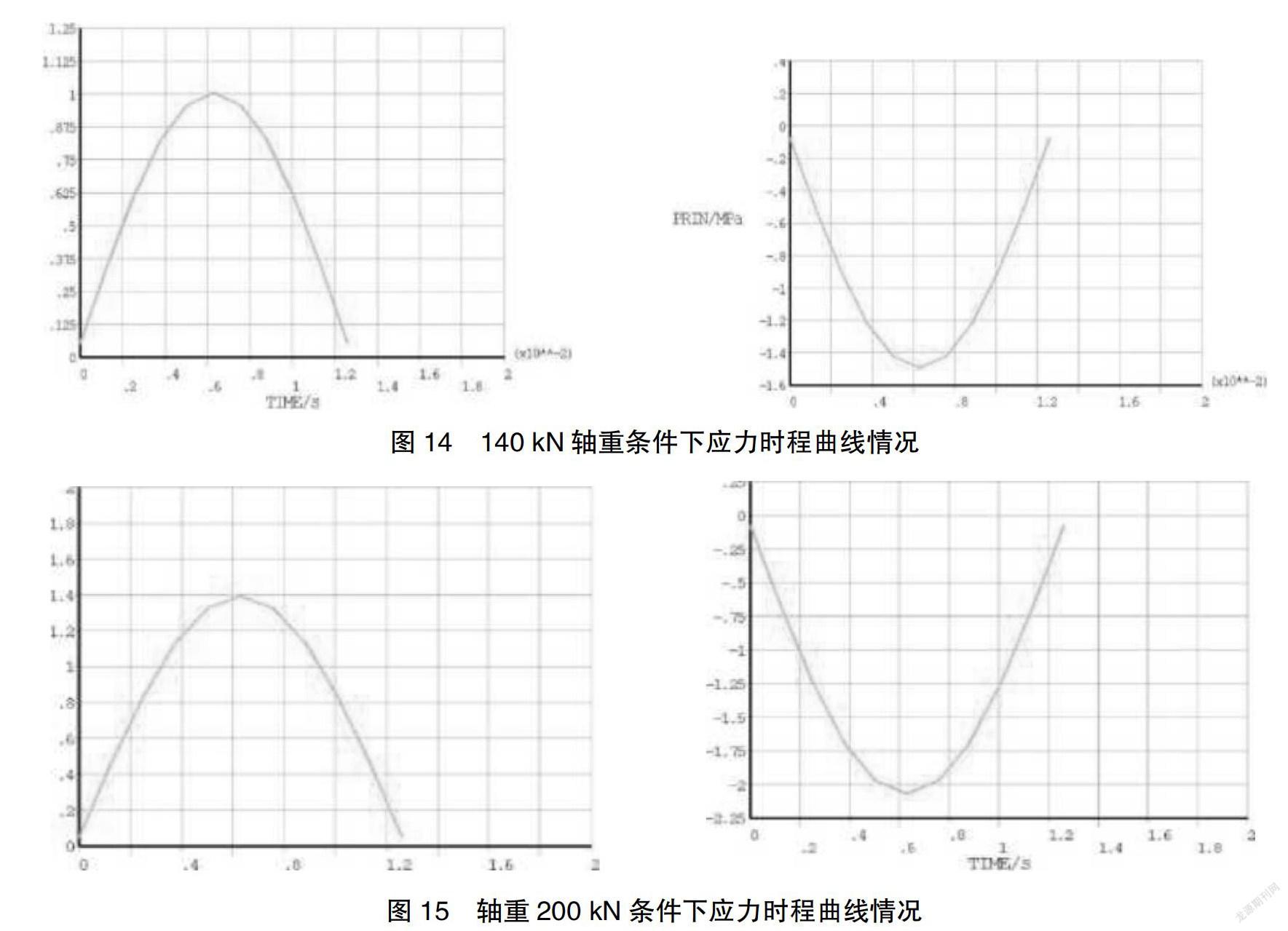

在分析过程中,可以根据实践探究状态对差异化轴重载具不同动力进行研究,进一步了解车辆轮胎载荷对重量锚固区域混凝土危险部件的应力时程曲线情况。在分析的过程中,应当假定伸缩缝模型属于理想化情况,避免纳入不良缺陷问题进行研究。

开展动力分析时,应当将车轮荷载设置于重量区域,并按照对应的宽度进行规划。根据我国相关技术规范能够了解,车轮与地面接触宽度、长度为0.6 m、0.2 m,整体荷载会施加于边梁区域与中梁区域。在这种情况下,中梁极限竖向作用受力为52.5 kN。

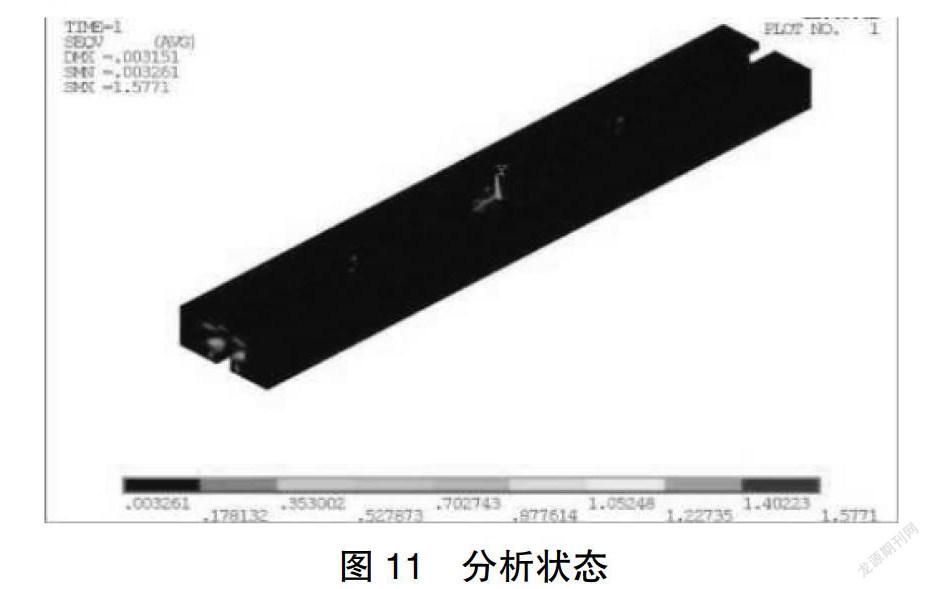

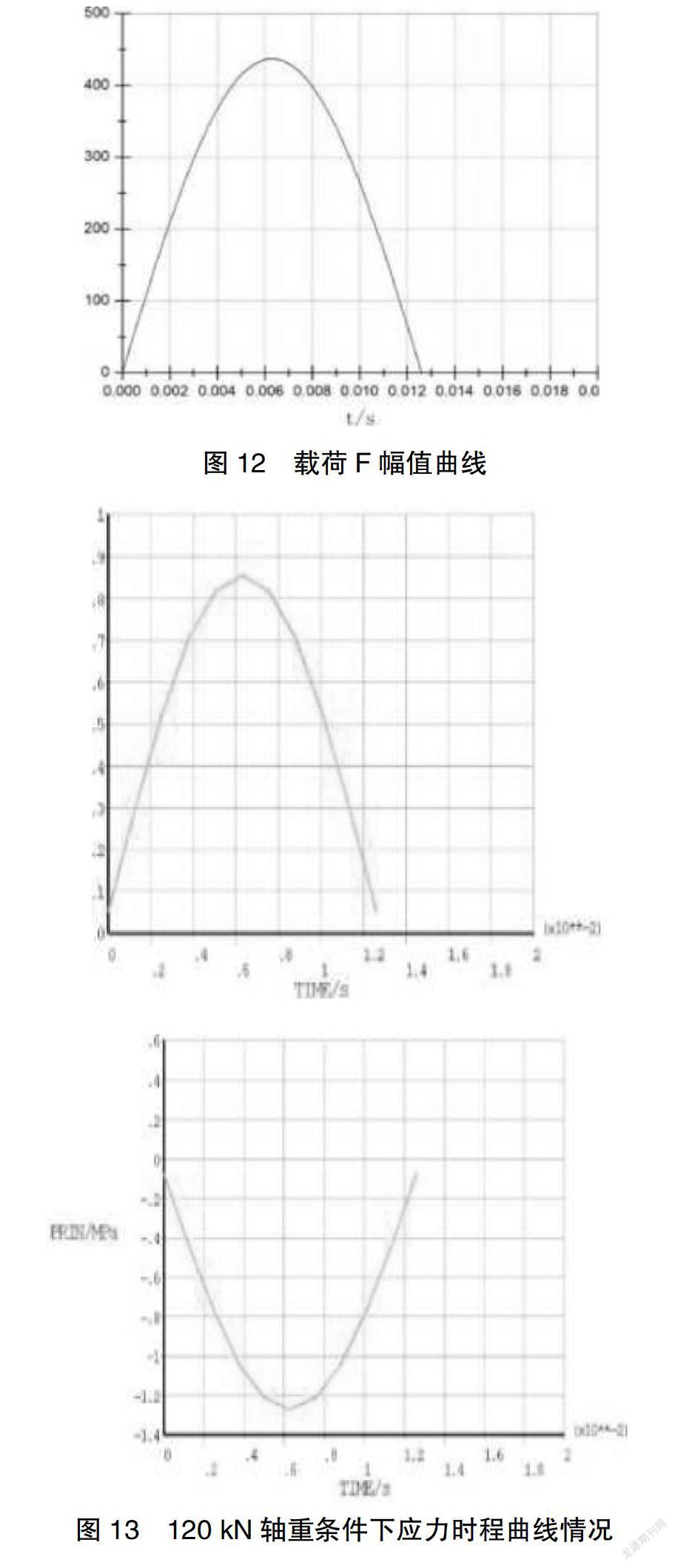

垂直动力荷载分析应当选择连续荷载条件进行探究,并将车速设置为80 km/h,在这种情况下,车轮经过中梁区段所需时间为0.012 6 s。通过这些数据可以进行后续探究,将作用时间设置为t,并按照车速情况进行分析。载荷设置为F,按照车路经过中梁区域的均匀荷载情况进行检查。F数据如图11所显示的情况,结合伸缩缝力学模型能够探究车辆驶过中梁区域的锚固区混凝土危险部位所处区域,即位移箱周边。

根据相关信息能够了解,载具轴重设置为120 kN情况下,锚固区域的混凝土极限应力为0.864 MPa,极限主压应力数据为1.253 MPa。与规定数据相对比,符合基础标准。在轴重为140 kN的情况下,锚固区域极限主应力为1.008 MPa,极限压应力为1.496 MPa,同样低于规范数据。通过在基础轴重140 kN的条件上继续提高轴重42%,能够使锚固区域的混凝土主拉应力上升37%,数据为1.390 MPa,仍然低于规范数据。在极限主压应力提升38%的状态下,对应数据为2.062 MPa,符合规范数值。

2 总结

利用软件平台进行受力分析能够了解各个部件的受力区域,可以明确轴重差异载具对伸缩缝锚固混凝土的影响。能够得出对应结论,即构件受力主要区域为轮压荷载周边,远离受力点位材料压力较低。锚固区混凝土受力位于轮压载荷位移箱体周边,远离该区域的混凝土应力水平较小。

参考文献:

[1]李保成.浅论公路桥梁伸缩缝[J].湖南交通科技,1997,23(4):30-32.

[2] 丁英,王忠伦,贾成贺.TST桥梁弹性伸缩缝的应用[J].北方交通,2008(5):160-161.