黑龙江某铜矿氧化矿配矿试验研究及生产实践

黄一东 刘春龙 朱厚生 吴斌

摘要:黑龙江某铜矿表层氧化矿氧化率为42.37 %,直接湿法浸出铜浸出率仅约为60 %。为高效利用该部分铜矿资源,针对矿石性质,进行了氧化矿与硫化矿配矿试验研究,考察铜浮选指标。结果表明:在氧化矿配矿比例为20 %~30 %(即氧化率为19.60 %~23.84 %)及最佳试验条件下,经一次粗选、三次精选、三次扫选+粗精矿再磨工艺流程,铜精矿铜品位达到20 %以上,铜回收率达到85 %以上。研究结果应用于生产,取得了较好生产指标。

关键词:氧化铜矿;硫化浮选;配矿;粗精矿再磨;活化剂

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)02-0063-05doi:10.11792/hj20210213

黑龙江某铜矿属大型斑岩型铜矿床,矿体多、埋藏浅,矿石品位低、储量大,1#、2#矿带表层含有约500万t的氧化矿(平均铜品位0.41 %),铜金属量约2万t。因此,对该部分氧化矿进行铜回收技术开发研究具有重要的经济价值。目前,国内外处理氧化铜矿的方法有湿法浸出法与浮选法。由于该氧化矿总体氧化率不是很高,属于硫氧混合型铜矿,前期通过湿法浸出试验,铜浸出率只有约60 %。为实现资源综合利用,提高企业经济效益,对该氧化矿进行浮选试验及与硫化矿配矿试验研究。研究旨在考察该部分氧化矿浮选工艺及配矿的技术经济可行性,获得主要工艺参数和技术指标,为开发利用该氧化矿提供技术支持。

1 矿石性质

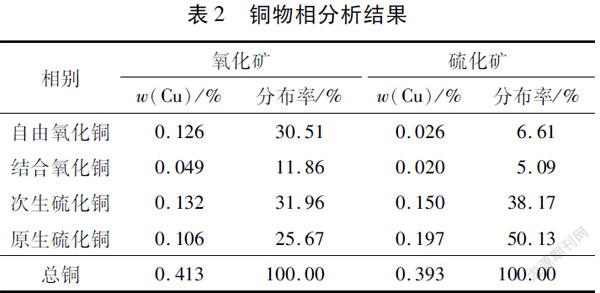

将所采矿石样品低温烘干、破碎、筛分,对矿样进行化学成分分析和铜物相分析,结果分别见表1、表2。

由表1、表2可知:该氧化矿氧化率42.37 %,其中自由氧化铜分布率30.51 %;硫化铜分布率57.63 %。该氧化矿属于硫氧混合型铜矿,矿石中既含有以黄铜矿、辉铜矿、斑铜矿为主的硫化矿,又含有以孔雀石为主的氧化矿。因此,在浮选过程中需对硫化矿和氧化矿进行有效回收。目前,最普遍的氧化矿选矿技术为硫化浮选法[1-5],硫化钠是最常用的氧化矿硫化剂。

2 试验结果与讨论

针对该矿石性质,主要考察全氧化矿浮选硫化钠用量、氧化矿配矿比例、不同配矿比例的硫化钠用量、磨矿细度、石灰用量等条件,寻求最佳选矿工艺参数。

2.1 全氧化矿浮选硫化钠用量

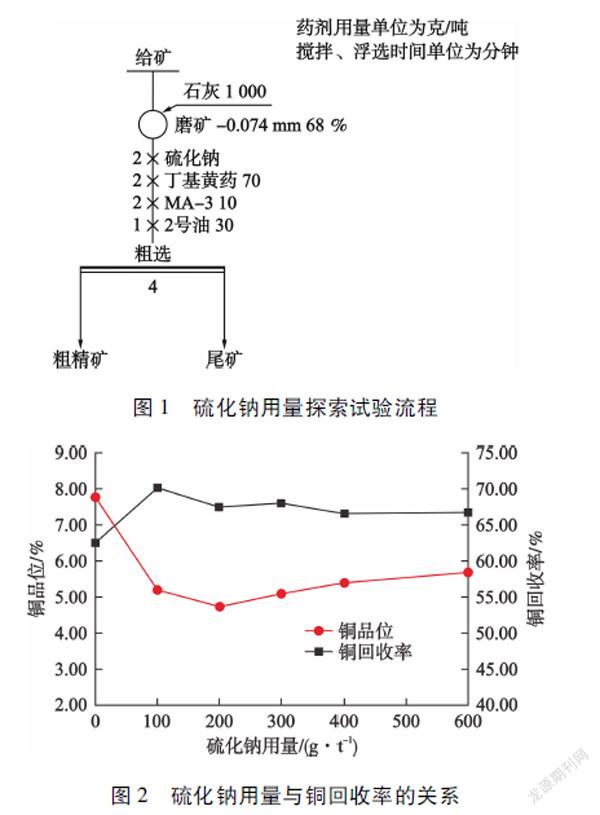

对该氧化矿进行硫化钠用量探索试验,硫化钠用量为100 g/t、200 g/t、300 g/t、400 g/t、600 g/t。试验流程见图1,试验结果见图2。

由图2可知:随着硫化钠用量的增加,该氧化矿中铜回收率呈先上升后下降趋势;当硫化钠用量为100 g/t时,铜回收率达到峰值,约为71.00 %。与生产要求的铜回收率不低于85 %的指标还有很大差距,因此下一步开展配矿试验研究。

2021年第2期/第42卷 选矿与冶炼选矿与冶炼 黄 金

2.2 氧化矿配矿比例

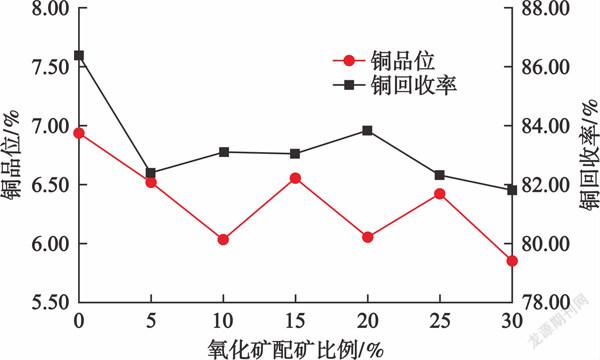

将该氧化矿与3#矿带的硫化矿进行配矿小型试验,配矿以硫化矿为主,氧化矿配矿比例为5 %、10 %、15 %、20 %、25 %、30 %,即氧化率分别为13.24 %、15.36 %、17.48 %、19.60 %、21.72 %、23.84 %。通过对试验的产率、品位及回收率进行统计分析,寻找最优的氧化矿配矿比例。鉴于该氧化矿的氧化程度不高,本次试验硫化钠用量选择20 g/t,其他药剂制度和试验流程见图1,试验结果见图3。

由图3可知:配矿后,铜回收率及粗精矿铜品位均有不同程度的降低,但随着氧化矿配矿比例不断增加,铜回收率呈先缓慢上升后下降的趋势;当氧化矿配矿比例为20 %时,铜回收率达到一个峰值,约为84.00 %。由此,初步判定最佳氧化矿配矿比例为20 %(氧化率19.60 %)。

2.3 不同氧化矿配矿比例的硫化钠用量

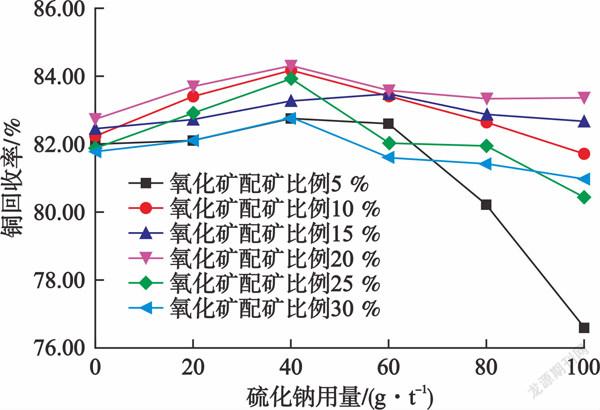

为验证最佳氧化矿配矿比例,开展硫化钠用量试验。本次硫化钠用量试验进行氧化矿配矿比例、硫化钠用量双变量试验,氧化矿配矿比例为5 %、10 %、15 %、20 %、25 %、30 %,硫化钠用量为20 g/t、40 g/t、60 g/t、80 g/t和100 g/t。其他药剂制度和试验流程见图1,试验结果见图4。

由图4可知,当硫化钠用量为40 g/t,氧化矿配矿比例为20 %时,铜回收率最高。该结果也验证了氧化矿配矿比例试验的初步判断。

2.4 磨矿细度

固定氧化矿配矿比例20 %,硫化钠用量40 g/t,開展不同磨矿细度试验。其他药剂制度和试验流程见图1,试验结果见图5。

由图5可知:随着磨矿细度的增加,粗精矿铜品位先缓慢降低后升高,铜回收率呈逐渐升高的趋势;但当磨矿细度-0.074 mm大于74 %后,随着磨矿细度的增加,铜回收率增加逐渐趋于平缓;同时考虑到磨矿成本和生产现场的实际条件,生产中磨矿细度-0.074 mm宜控制在67 %~70 %。因此,当氧化矿配矿比例为20 %时,选择磨矿细度-0.074 mm占68 %(磨矿时间10 min)。

2.5 石灰用量

在氧化矿配矿比例20 %,磨矿细度-0.074 mm占68 %,硫化钠用量40 g/t的条件下,进行石灰用量试验,石灰用量为600 g/t、800 g/t、1 000 g/t、1 200 g/t、1 400 g/t。其他药剂制度和试验流程见图1,试验结果见图6。

由图6可知:随着石灰用量的增加,铜回收率整体呈先上升后下降的趋势;当石灰用量为1 200 g/t时,铜回收率最高。因此,确定石灰用量最佳为1 200 g/t。

根据生产现场情况,丁基黄药、MA-3、2号油用量都较为稳定,参考现场及其他相关试验报告,选择丁基黄药用量70 g/t,MA-3用量10 g/t,2号油用量30 g/t,精选一水玻璃用量70 g/t。

2.6 全流程闭路试验

在条件试验的基础上,分别进行了氧化矿配矿比例20 %、30 %闭路试验和全氧化矿闭路试验(全氧化矿硫化钠用量100 g/t)。试验流程见图7,试验结果见表3~5。

由表3~5可知:①氧化矿配矿比例20 %时,获得的铜精矿铜品位13.940 %,尾矿铜品位0.056 %,铜回收率86.16 %;②氧化矿配矿比例30 ;%时,获得的铜精矿铜品位14.420 %,尾矿铜品位0.067 %,铜回收率83.56 %;③全氧化矿时,获得的铜精矿铜品位19.720 %,尾矿铜品位0.116 %,铜回收率72.28 %。

从试验结果可看出,氧化矿配矿比例为20 %或30 %时,铜精矿铜品位低,无法满足销售要求,而全氧化矿时铜精矿铜品位符合要求。分析其原因为:硫化矿可磨性较氧化矿差,随着氧化矿含量增加,矿石可磨性逐渐上升,矿石单体解离更充分,铜品位上升。因此,开展了配矿情况下的粗精矿再磨[6-8]闭路试验。

2.7 粗精矿再磨

参考选矿厂粗精矿再磨流程对试验粗精矿进行再磨,再磨5 min粗精矿细度达到-0.035 mm占88 %左右。对氧化矿配矿比例分别为20 %和30 % 2种配矿情况下的粗精矿进行再磨,闭路试验流程和药剂制度是在图7的基础上,增加粗精矿再磨环节。试验结果见表6、表7。

得到显著提高,氧化矿配矿比例为20 %时,铜品位由13.940 %提高到20.370 %,尾矿铜品位从0.056 %降低至0.051 %,铜回收率由86.16 %提高至87.35 %;氧化矿配矿比例为30 %时,铜品位由14.420 %提高至21.230 %,尾矿铜品位从0.067 %降低至0.060 %,铜回收率由83.56 %提高至85.19 %。

3 生产实践

自2019年8月,该铜矿开始采用氧化矿配矿浮选工艺。通过统计生产数据,生产中氧化矿配矿比例平均约为20 %,尾矿铜品位平均为0.050 %,铜回收率平均达到87.26 %,生产指标与试验指标相吻合,选矿指标较为稳定,氧化矿的生产利用产生了很好的经济效益。2019-08—12氧化矿配矿后生产指标见表8。

4 結 论

1)该铜矿氧化矿与硫化矿的配矿比例最佳为2∶8,即氧化矿配矿比例为20 %。为了满足生产供矿需要,氧化矿配矿比例控制在20 %~30 %较合适。

2)氧化矿配矿浮选方案为一次粗选、三次精选、三次扫选流程,最佳药剂用量为硫化钠用量40 g/t,石灰用量1 200 g/t;同时结合生产实际,磨矿细度-0.074 mm 不低于68 %为宜。

3)氧化矿(氧化率42.37 %)不配矿进行硫化浮选时,获得的铜精矿铜品位19.720 %,尾矿铜品位0.116 %,铜回收率72.28 %;金回收率52.38 %,钼回收率61.46 %,银回收率54.58 %。

4)氧化矿与硫化矿配矿闭路试验获得的铜精矿品位低,通过粗精矿再磨,铜精矿铜品位得到显著提高。当氧化矿配矿比例为20 %时(氧化率19.60 %),铜精矿铜品位由13.940 %提高到20.370 %,尾矿铜品位从0.056 %降低至0.051 %,铜回收率由86.16 %提高至87.35 %;当氧化矿配矿比例为30 %时(氧化率23.84 %),铜精矿铜品位由14.420 %提高至21.230 %,尾矿铜品位从0.067 %降低至0.060 %,铜回收率由83.56 %提高至85.19 %。

5)该铜矿采用氧化矿配矿浮选工艺进行生产,取得了良好生产指标,氧化矿配矿比例平均约为20 %,尾矿铜品位平均为0.050 %,铜回收率平均达到87.26 %。

[参 考 文 献]

[1] 张世民,叶国华,张爽,等.云南某低品位硫氧混合型铜矿浮选试验研究[J].矿产综合利用,2016(3):40-43.

[2] 张世民.硫氧混合型铜矿中Cu及伴生Au、Ag的综合回收[D].昆明:昆明理工大学,2017.

[3] 白洁,艾晶,张行荣.氧化铜矿浮选药剂研究与应用进展[J].现代矿业,2014(12):48-52.

[4] 程琼,库建刚,刘殿文.氧化铜矿浮选方法研究[J].矿产保护与利用,2005(5):32-35.

[5] 路良山,朱仁锋.新疆某难选氧化铜矿浮选试验研究[J].中国矿业,2013,22(6):93-96,100.

[6] 袁明华,普仓凤,赵继春.提高大红山铜矿铜精矿品位试验研究[J].有色金属(选矿部分),2009(4):12-14.

[7] 柴垣民.提高铜矿峪铜精矿品位工艺途径探讨[J].有色金属(选矿部分),1998(1):13-16.

[8] 何旭,师芩梅.云南某低品位铜矿浮选工艺流程试验研究[J].世界有色金属,2017(14):92-93.