挖装机大臂座动力学分析和疲劳寿命预测

李毅华 朱荣海 张玉宽

摘要:针对挖装机工作装置使用寿命难以预测的问题,采用多体动力学仿真的方法,在ADAMS中建立了挖装机工作装置虚拟样机,进行动力学仿真,得到了挖装机零部件在工作过程中的受力变化曲线。利用零部件受力曲线合成载荷谱,并以此载荷谱对挖装机大臂座进行疲劳寿命预测。结果显示,大臂座疲劳寿命满足使用要求,仿真结果可以为挖装机工作装置的设计提供依据和参考。

Abstract: Aiming at the problem that the service life of the working device of the excavator is difficult to predict, a virtual prototype of the working device of the excavator is established in ADAMS by using the method of multi-body dynamics simulation, and the dynamic simulation is carried out to obtain the stress variation curve of the parts of the excavator during the working process.The fatigue life of the excavator boom is predicted by the load spectrum which is synthesized by the force curve of the components. The results show that the fatigue life of the big arm seat meets the service requirements, and the simulation results can provide a basis and reference for the design of the excavator's working device.

关键词:挖装机;多体动力学仿真;疲劳寿命预测

Key words: excavating machine;multi-body dynamics simulation;fatigue life prediction

中图分类号:F416.42 文献标识码:A 文章编号:1674-957X(2021)14-0064-03

0 引言

随着社会生活节奏的加快,能源的需求愈加剧烈。挖装机作为煤矿开采的主要机械之一,其重要性不言而喻。研究挖装机工作装置的作业过程和关键受力零部件的使用寿命具有重要的意义,对挖装机的优化设计和进一步开发都十分重要[1][2]。笔者根据ZWY-180L型挖装机的实际二维图纸建立挖装机工作装置三维模型,导入到ADAMS中进行动力学分析,对挖装机作业过程进行仿真[3],得到关键受力部件大臂座各铰接点的受力曲线,并以此对大臂座进行疲劳寿命预测。

1 虚拟样机的建立

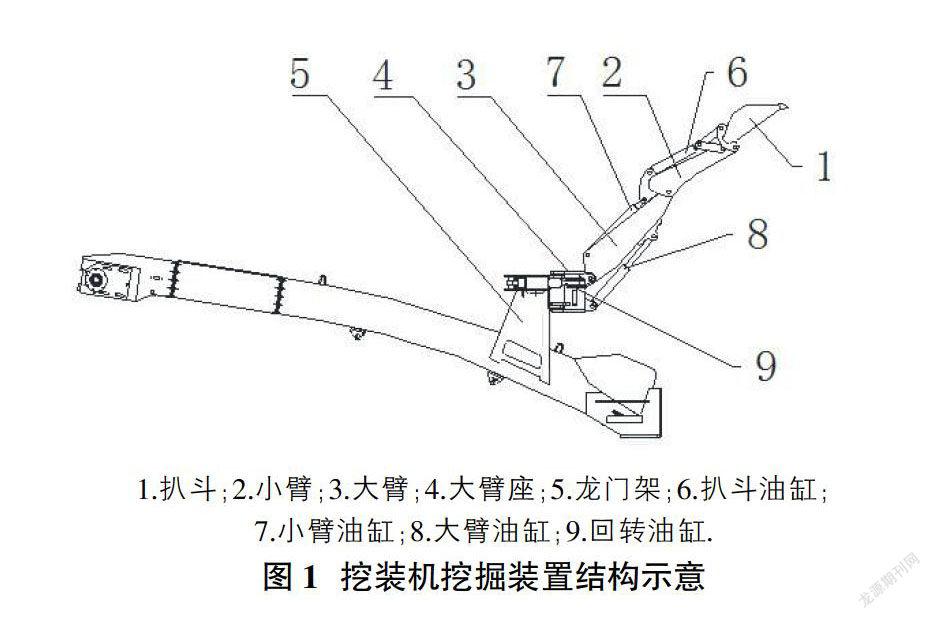

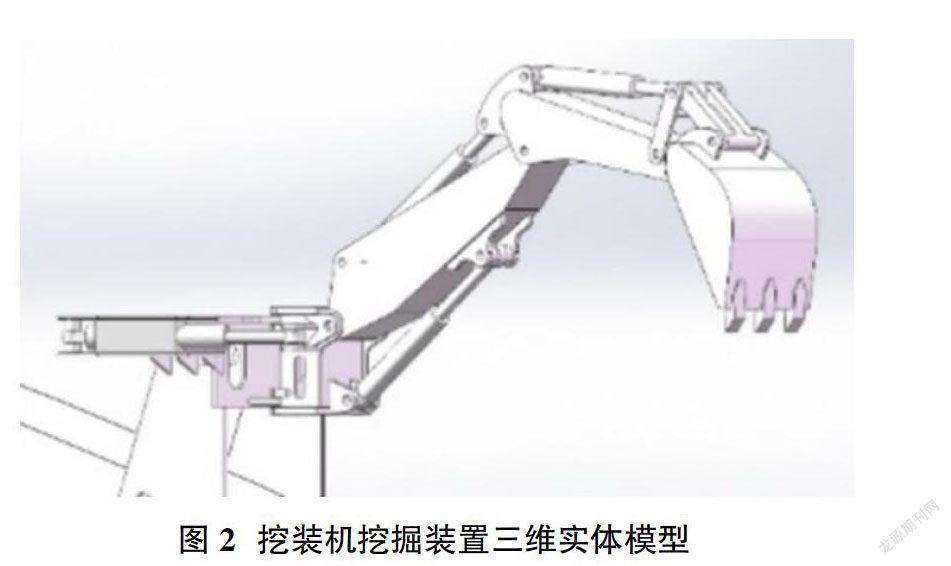

1.1 三维模型的建立 挖装机的工作装置主要由扒斗、小臂、大臂、大臂座、龙门架以及驱动油缸组成[4],如下图1所示。驾驶员控制油缸进行配合运动即可完成各种复合扒挖物料的动作。笔者根据ZWY-180L型挖装机实际的二维图纸,利用solidworks对挖装机的工作裝置进行三维建模,实体模型如图2所示。

1.2 挖装机工作装置动力学仿真 将建立好的三模模型导入ADAMS,添加合理连接副、驱动副与驱动函数。现实生活中,挖装机扒斗在工作过程中主要受到挖掘阻力和物料重力,为了提高挖装机工作效率,挖装机主要采用复合动作进行扒挖物料。为了减少不必要的仿真试验,论文笔者只对挖装机正面扒挖物料的工况进行仿真,其他工况受力情况类似。各油缸驱动函数如表1所示,工作装置虚拟样机如图3所示。

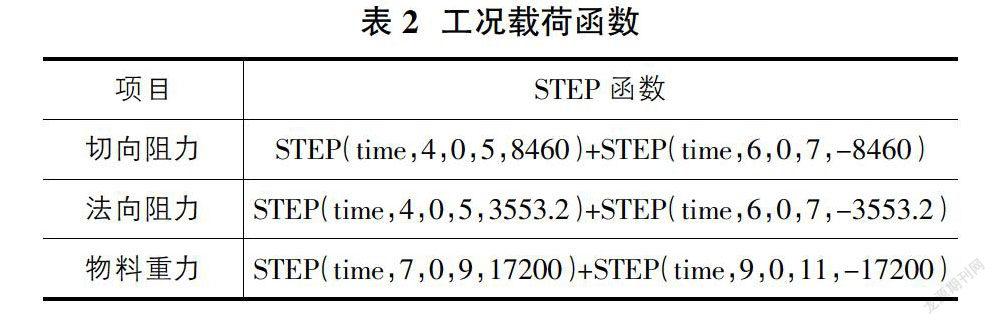

根据挖掘阻力经验公式(1)计算挖装机扒挖物料时的所受的挖掘阻力[5]-[6]。

式中:?滓w为土壤挖掘比阻力;bh为扒斗的切削宽度,即挖斗宽度;h为切削层的厚度;?渍为挖掘的阻力系数。其中?滓w=47N/cm2;切削宽度bh二维图纸可得bh=30cm;切削层厚度h=(0.1~0.33)bh,由于扒矿时扒斗深入矿层的厚度不大,取h=0.2bh=6cm;?渍=42%。代入公式可得:

切向阻力:Ft=?滓wbhh=8460N;

法向阻力:Fn=?渍Ft=3553.2N。

物料重力公式:G=V?籽g

V—斗容;?籽—物料密度;g—重力加速度。?籽=1.8×10kg/m3,V=0.15m3。代入公式可得:G=V?籽g=17200N。

将上述计算结果以函数的形式添加到挖斗斗齿和铲斗质心上,进行工作装置作业过程动力学仿真,函数如表2所示。

2 疲劳寿命分析

大臂座作为挖装机工作装置中主要受力部件,起着连接大臂和龙门架的作用,其使用寿命的长短至关重要。

2.1 大臂座载荷谱

在大臂座各铰接点进行测量,可以获得大臂座各铰接点受力曲线,大臂座结构如图4所示,由于动力学仿真只分析正面扒挖物料的工况(其他工况类似),所以铰接点3不受力,铰接点4、5静力学分析时固定支撑不用考虑,只分析铰接点1、2受力,受力曲线如图5所示。

2.2 疲劳寿命预测和结果分析

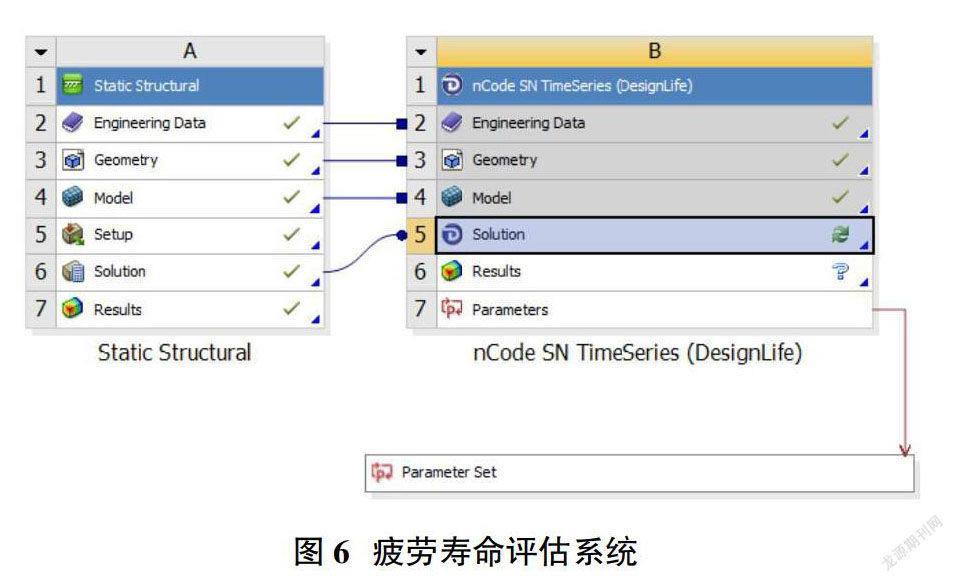

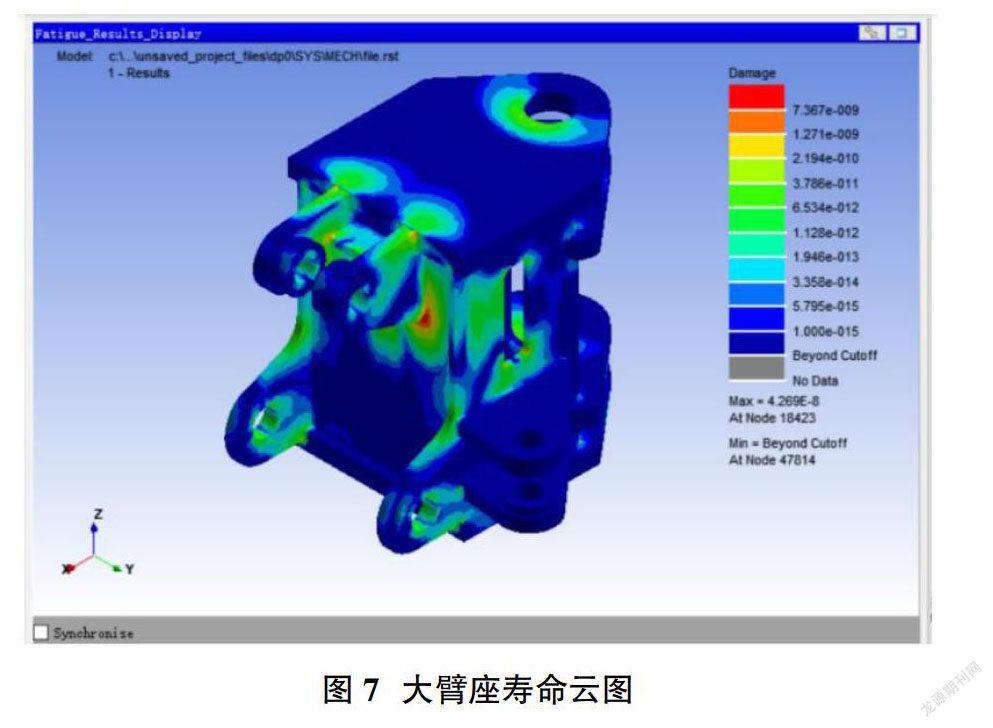

依据上述载荷谱和模型使用ANSYS nCode DesignLife进行寿命计算。由于大臂座主要失效形式为疲劳断裂,故使用线性疲劳累积损伤理论进行计算应力疲劳寿命。首先使用ANSYS Workbench进行静力学分析,然后将有限元分析结果导入nCode SN TimeSeries(DesignLife)进行应力疲劳寿命分析,寿命评估系统如图6所示,寿命云图如图7所示,疲劳计算结果部分如表3所示。

由图7可知大臂座铰接孔焊接处寿命最小,由表3可知大臂座最小循环次数为2.342e+07次,按照一天工作8小时,一年工作365天计算,大臂座可工作24.5年,完全满足使用要求。

3 结语

通过对挖装机工作装置的动力学分析和疲劳寿命计算,得到了挖装机大臂座的受力曲线和疲劳寿命,从仿真结果和疲劳寿命计算结果可以看出,大臂座结构合理,疲劳寿命满足使用要求,仿真结果也可以为挖装机工作装置的设计提供依据和参考。

参考文献:

[1]刘恩民,程洪飞,李刚,张印东.挖装机在三软煤层掘进中的应用[J].煤炭技术,2020,39(07):155-156.

[2]何洋,周松雨,覃创业.基于ANSYS/Workbench挖装机工作机构模态分析[J].煤矿机械,2019,40(01):172-174.

[3]王鹏飞,张静,刁修慧.基于ADAMS的挖掘机铲斗机构的优化设计[J].煤矿机械,2016,37(01):175-177.

[4]魏苍栋.ZWY-160/55型挖装机总体设计研究[D].河北科技大学,2014.

[5]史青录.液压挖掘机[M].北京:机械工业出版社,2011.

[6]孔德文,赵克利,许宁生,等.液压挖掘机[M].北京:化学工业出版社,2007.