基于虚拟样机技术的汽车主轴瞬态动力学分析

王利 龙昌平 梁金连

摘要:汽车主轴是汽车生产制造过程中的重要关键部件,汽车主轴在工作过程中会产生震动,震动的频率会影响汽车设备的正常工作运行。汽车主轴在转动过程中会产生较大的冲击以及出现翻转不平稳等问题,针对这些问题将主轴的动态变化扭矩和轴承对主轴的约束等载荷充分予以考虑,基于虚拟样机采用ANSYS软件对汽车主轴建立有限元模型并进行瞬态动力学分析,得到了动态变化扭矩作用下的汽车主轴应力云图和位移云图。分析表明主轴在两个极端位置的冲击比较大,为主轴的结构优化设计和后续动力学研究提供了参考。

关键词:汽车主轴;瞬态动力学分析;有限元法;虚拟样机

中图分类号:U463;U461.1 文献标识码:A 文章编号:1674-957X(2021)12-0063-02

0 引言

随着经济全球化和科学技术的迅猛发展,人们对环境保护、绿色低碳、清洁能源、主被动安全性、轻量化设计等问题日益关注,使其对汽车主轴的性能和使用提出了更高的要求。利用有限元分析方法和虚拟样机技术对汽车主轴进行瞬态动力学分析,就可以得到主轴在动态激励过程中任意时刻任意位置的应力应变值和变形大小。使开发设计人员通过虚拟样机和虚拟仿真技术得到对汽车主轴性能的直觀感受,为汽车主轴的结构优化和性能优化提供了重要参考和依据。

1 瞬态动力学分析理论基础

1.1 瞬态动力学分析的定义

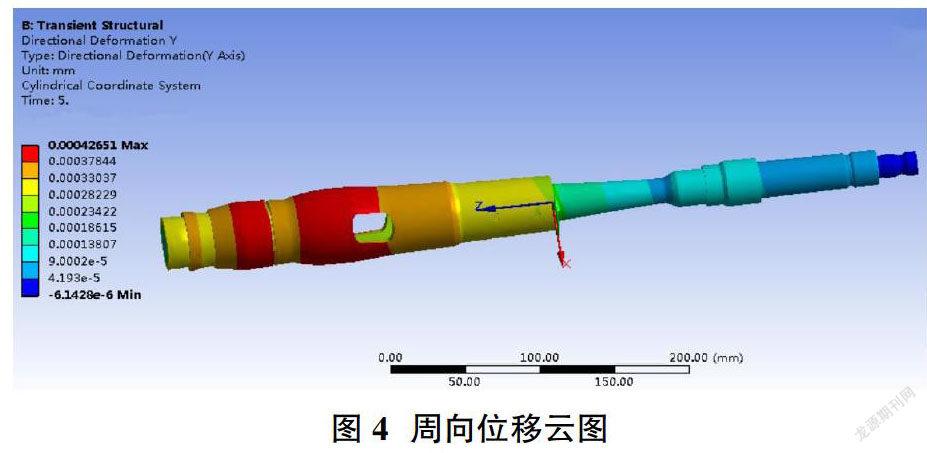

瞬态动力分析用于确定受随时间变化的载荷的结构动力响应。结构在承受静态、瞬态及谐波载荷或其合成载荷作用下,通过瞬态动力分析法可以计算得到结构内部任意位置随时间变化的应力应变值和位移大小。与静力分析不同的地方在于瞬态动力分析属于结构动力分析,后者需要将随时间变化的载荷以及阻尼和惯性等影响因素充分考虑进去。基于有限元法的动力分析类型采用的通用运动方程如下[1]:

其中:[M]——质量矩阵;[C]——阻尼矩阵;[K]——刚度矩阵;{ü}——节点加速度向量;{}——节点速度向量;{u}——节点位移向量;{F(t)}——随时间变化的载荷向量。

在任意时刻t,上述方程同时考虑了惯性力[M]{ü}和阻尼力[C]{}[2]。利用ANSYS软件使用Newmark时间积分法进行求解,积分时间步长就是相邻时间点之间的时间增值。

1.2 瞬态动力学分析的主要步骤

瞬态动力学分析主要可分为以下3个步骤完成:

1.2.1 建立有限元模型

首先建立瞬态动力学分析的有限元模型,材料可设置为线性或非线性的,各向同性或各向异性皆可。

1.2.2 施加载荷并求解

瞬态分析跟静态分析不一样,前者施加的是随时间变化的载荷,需要设定好载荷大小、方向以及加载时间。

按照时间间隔对于随时间连续变化的载荷进行采样,然后按对应时间点把载荷采样值施加到结构上。ANSYS程序会按顺序将对应时间点的载荷存入对应的载荷文件,计算过程自动装入时间历程载荷,计算后的结果文件也会按时间点分块存放。

1.2.3 提取结果

通过ANSYS的集成环境,设计分析人员可选择通用后处理器POST1或时间历程后处理器POST26来提取瞬态分析结果。通过POST1可得到模型任意时刻整体的分析结果,例如某一时刻各点的应力云图、位移云图等;而通过POST26可得到诸如某个节点的应力随时间的变化曲线这种自定义函数量随时间变化的分析结果。

2 汽车主轴模型的建立

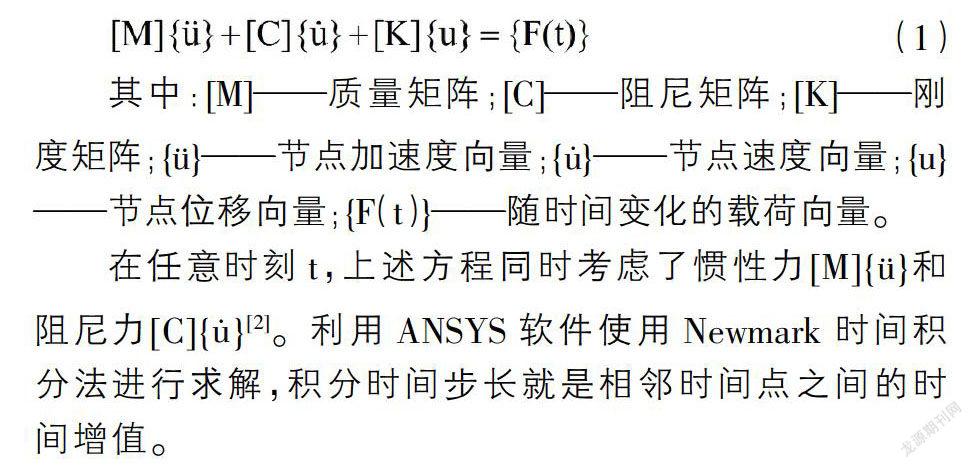

汽车主轴是由4部分组成的,通过两个转轴销将两个主轴结合在一起[3],如图1所示,转轴一端受力传递载荷,而转轴另一端则设置为全约束[4]。

3 主轴的瞬态动力学分析

3.1 主轴有限元模型的建立

建立主轴有限元模型包括建立几何模型和几何模型单元划分两部分内容。根据主轴的实际结构和尺寸建立几何模型,这样可满足计算精度的要求。采用实体单元(Solid45)对几何模型进行单元划分[5],将Mesh工具栏中Mesh Control(网格控制)中的Element Size设置为6mm。主轴的有限元模型网格划分效果[6]如图2所示。

3.2 施加约束

建模时,将力矩载荷施加在汽车主轴的一端面,将主轴的另一端面设置为固定约束,在Tabular Data中输入随时间连续变化的载荷值。

3.3 加载及求解

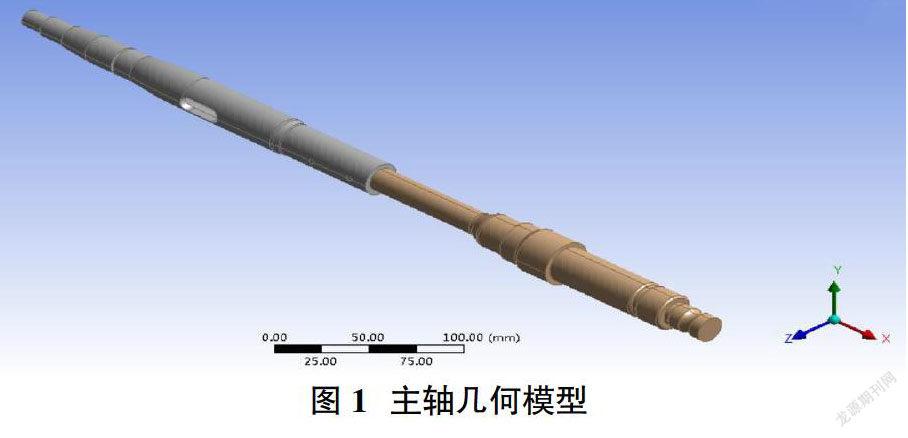

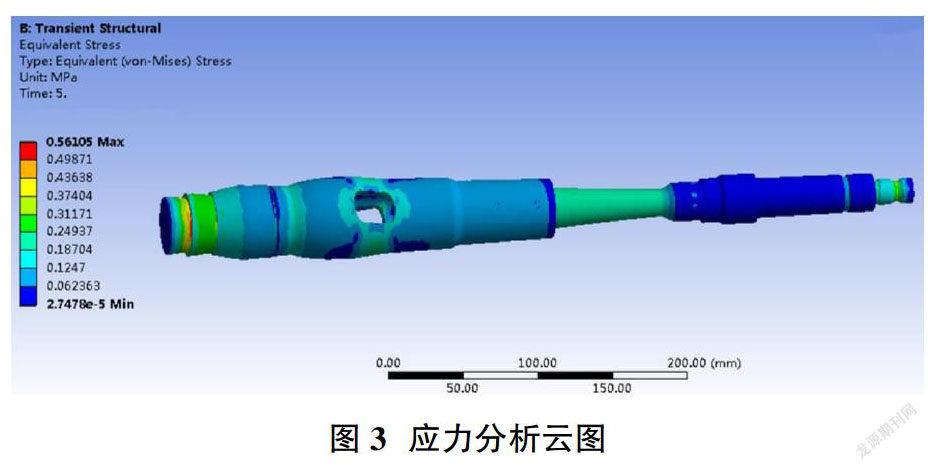

在主轴翻转工作过程中施加一个动态变化的扭矩,重点研究在动态变化的扭矩作用下翻转主轴的应力云图和位移云图变化情况。图3所示的是应力分析云图,图4所示的是周向位移云图,图5所示的是径向位移云图,图6所示是合成位移云图。

从图3中可以看出随着主轴施加力矩的增大,应力也随之增大,图4表明随着施加力矩的增大,主轴周向位移也随之增大,且在通孔周围位移最大,图5表明径向位移随着所施加的力矩的增大而增大,图6可以看出主轴在通孔周围位移最大,变形也最大。汽车主轴在翻转工作过程中,通孔处受到的冲击比主轴两端受到的冲击更大,随着力矩的不断增加,产生的瞬时冲击力将会使系统产生振动和噪声[7],同时也会影响到整个传动系统的稳定性。为了尽量减小主轴在转动工作过程中的振动和噪声,在主轴翻转过程中要避免出现力矩突然增大或突然减小的情况,此外,在满足强度要求和使用性能的前提下,可以考虑将现有的主轴结构进一步优化,减少通孔周围的变形[8],以提高其工作平稳性和传动效率。

4 结论

基于虚拟样机技术对主轴有限元模型施加约束和动态扭矩,运用有限元软件ANSYS对汽车主轴进行了瞬态动力学分析,得到其应力云图和位移云图,结果表明主轴在翻转过程中,通孔处受到的冲击比主轴两端受到的冲击更大,随着力矩的增加,产生的瞬时冲击力将会使系统产生振动和噪声,同时也会影响到整个传动系统的稳定性。通过对汽车主轴的动态特性分析,为主轴进一步的结构优化设计和后续动力学研究提供了一定参考。

参考文献:

[1]赵均海,汪梦甫.弹性力学及有限元[M].武汉:武汉理工大学出版社,2008.

[2]Schiehlen W.Multibody system dynamics:roots and perspectives[C]. Multibody System Dynamics. The Netherlands:Kluwer Academic Publishers, 1997:149-188.

[3][日]汽车技术协会,汽车强度[M].北京:机械工业出版社,1987.

[4]Rasser MW, Resch T, Priebsh HH. Enhanced Crankshaft Stress Calulation Method and Fatigue Lift Evaluation [C]. CIMAC Congress, openhagen, 1998.

[5]李世芸.ANSYS9.0基礎及应用实例[M].北京:中国科学文化出版社,2005.

[6]凌桂龙,丁金滨,温正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

[7]师汉民.机械振动系统——分析、测试、建模、对策(上、下)[M].武汉:华中科技大学出版社,2004.

[8]Zhao Wansheng, Zhu di, Wang Zhenglong, etal. Research and development of nontraditional machining in china[J].International Journal of Electrical Machining, 2000 (5):1-6.