凹底平车重心与运用的关系及在车辆检修、新造中的应用

赵刚

摘要:本文重点解析了凹底形式结构的长大货物车,凹底架重心偏移对运用中的影响,并结合国家铁路特种货物运输在用装备的实际情况,提出了优化建议。同时,对新造产品制造过程中明确了控制环节及控制措施。

关键词:长大货物车;凹底架;重心;控制措施;

一、前言:

凹底平车是我国铁路长大货物车中的主要装备,其载重自40吨至370吨已基本形成系统,多用于电力、冶金、化工、重型机械等行业的大、重型货物装运。随着铁路技术的创新,制造水平提升、设计结构换代升级,运输装备的运用安全性能也得到了充分的保障。

由于车辆寿命管理的因素,目前用于运输的长大货物车制造时间跨越80、90、00三个年代,装备技术水差异较大。尤其凹底平车,凹底架旁承部位的结构,变化形式也十分明显,早期的滚轮式间隙旁承逐步被双作用弹性旁承,甚至液压旁承所取代。

二、现状及问题描述

目前国内铁路在用的载重160t至260t的凹底平车,多数为车辆是上世纪80-90年代设计并制造的产品,其旁承结构为滚轮式间隙旁承。从近3年的运用信息反馈统计,此类车辆在装载运用中多次出现单侧旁承间隙“压死”及行进中出现大底架摆动的情况,影响车辆运行品质,严重时发生5T报警,给长大货物运输造成干扰及安全隐患。

三、原因分析

根据车辆运用中反馈的“滚子压死”、“车辆摆动”等质量不良信息,分析主要是由于在重心作用下,凹底架复位后所引发的。因此,下面将以车辆重心为切入点详细分析该参数对车辆的影响。

1.结构简介:

以D18A型凹底平车为例,该车为三层底架结构,主要由1个凹底架、2个小底架、2个A型4D轴转向架、2个B型4D轴转向架、空气制动装置、手制动装置及车钩缓冲装置等部分组成。凹底架与小底架间采用球型心盘、滚轮式间隙旁承。

2.车辆重心的分析:

(1)理论分析:该车承载货物的直接部位是凹底架,球型心盘设计使其具有良好的复位性能,车辆运行过程中可与小底架及构架相对稳定的结构发生摇摆。

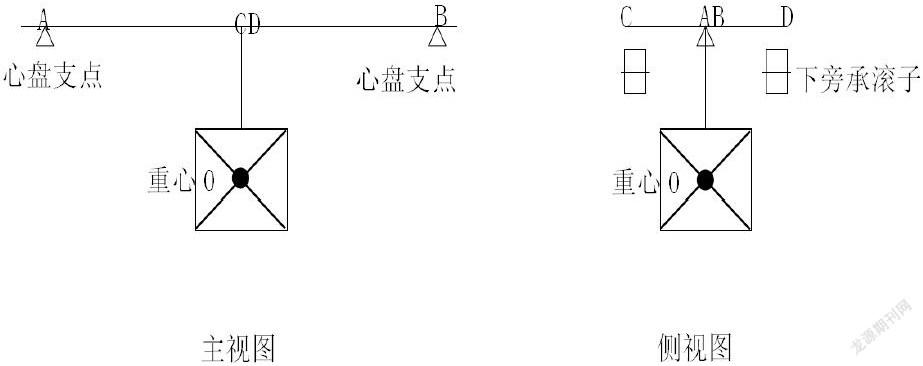

模型分析:理想状态下,AB支点与大底架重心O连线ABO指向地心,且与CD点连线垂直,即重心与几何中心重合;

结构分析:大底架支点球形上心盘具备自动恢复重心功能,当车辆处于稳定状态时,大底架承载面及上旁承处于水平位置,与下旁承滚子间隙均匀一致。

(2)实物分析:

车辆制造过程中,受工艺水平、材料规格、焊接变形等因素影响,以及长时间重载运用过程中车体的大底架由于便载、集重等因素影响,很难保证车辆凹底架的重心与几何中心重合。由于车辆装用球型心盘,当凹底架的重心与其几何中心产生偏差时,凹底架将以心盘的球心为中心产生转动复位,向一侧倾斜,造成车辆实际运用中出现的旁承压死及车辆摆动现象。

3.现车试验验证

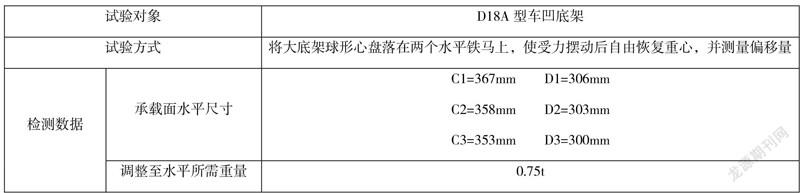

为了检验重心与中心偏移对车辆的影响,我们对D18A凹底架进行了实物的试验验证:

4.分析结论:

通过理论分析及现车试验数据可以得出以下结论:凹底平车大底架重心与几何中心偏移是造成大底架发生倾斜的直接原因,同时滚轮间隙式旁承的设计结构不能提供抵消重心偏移产生倾斜的支撑力。当车辆运行时,球形心盘设计使大底架逐步恢复自由重心状态,表象为单侧旁承间隙变小或压死,当经过弯道后偏心严重的车辆会产生周期性摆动现象发生。

四、应对措施:

1.原有老型结构车辆:

针对原有球形心盘、滚轮旁承结构的车辆(包括:D18A、D2、D2G)为确保车辆运用平稳,提出以下两点改进建议:

(1)变更滚轮旁承结构:

将原滾轮间隙型旁承,变更为双作用弹性旁承。按照弹性旁承体每压缩1mm,提供0.5KN支撑估算,即可提供充足支撑力,也可通过其滚子结构保证过曲线时不发生卡滞。但须设计单位详细计算弹性旁承摩擦力对大底架纵向复位的影响。

(2)修正货物装载中心:

根据现车实测数据,可以看出,克服大底架偏心只需要0.75tf,因此可通过理论计算,明确每台车大底架装载中心修正值,从而保证重载后大底架重心与几何中心基本重合,起到运用平稳的作用。同时针对于车辆没有偏心的车辆需要装货单位严格按照几何中心进行装载加固工作。

(3)加装车辆配重。

2.新型结构车辆制造的控制:

通过对大底架重心及几何中心的结构分析,需要在以下几个环节进行过程控制及工艺改进:

(1)过程控制:

l下料制备控制:采用标准机械加工方法下料,制备零部件,控制零部件的通用性、一致性,减小加工误差对重心的影响;

l规范焊接过程:严格控制焊接规范,尤其控制焊角尺寸的大小,减少填充焊材对车体重心的影响;

l大底架旁弯控制:制定内标准严控旁弯超限,造成两心盘中心与承载面中心偏移;

(2)工艺改进:

以2018年制造的DA21型凹底平车为例,为了确保制造时大底架重心与几何中心一致,对工艺进行了优化:在原安装球形心盘工序前增加了模拟心盘安装、进行重心检测及组装修正工作。

具体内容步骤如下:

一是装配重心检测装置:顺序为1.伸缩机构,2.旁承支承座,3.心盘座,4.铁马。

二是调整重心检测装置。主要是对重心检测装置和凹底架进行调整。

三是在标准检测铁马上进行自由复位检测。

四是根据检测数据,计算心盘安装修正值:实际重心与几何中心偏移值计算:a=Hh/X

a:实际重心与几何中心偏移量

h:左右两侧旁承安装位置高度差

X:车辆旁承距

H:球形心盘回转中心距大底架重心高度

五、结语:

在原有老结构车辆修正货物装载中心时、新造车辆按照修正值安装心盘、旁承时应综合考虑车辆宽度设计公差、旁承距组装公差,偏移量a值调整时应不大于8mm。且不同车型应根据结构尺寸、大底架自重等不同因素单独计算,以确保车辆整体符合设计规范,车辆限界符合要求。

中车哈尔滨车辆有限公司