H2S/CO2腐蚀环境下缓蚀剂性能实验研究

张 伟 何 鹏 张 宁 郭 奎

(延长油田股份有限公司靖边采油厂)

随着工业的发展与科技的进步,以金属为代表的工业零部件、整装复合设备充斥在我们的生产生活中。 石油工业领域向来以技术密集著称,以油气田地面工程和井下管柱为代表的生产介质都离不开金属的支撑[1]。 采油工程中需要运用动力机械将地层流体采出,而后经过一系列管汇和分离设备脱水、 除气并分离出合规的原油,以外运炼化。 在油田生产过程中,从井下管柱接触地层流体起到地面分离设备工作结束都伴随着不同程度的金属腐蚀,且因为不同工序和工作能力,通常基于结构力学和设备要求进行不同钢级材料的选择,以胜任油气田开发的不同工序[2]。

选用合适的缓蚀剂并进行金属构件腐蚀性能综合评估能有效保证设备体系的完善性,对缓蚀剂的使用与研究要根据不同的腐蚀体系进行,H2S、CO2等强腐蚀性环境体系需要使用预膜型缓蚀剂和对应的连续型缓蚀剂确保工作平稳性,从而防腐[3]。而在电化学研究领域,通过降低或去除介质中的去极化剂也可以进行腐蚀的控制,同时在不同的现场工况下进行合理的温度、压力及流速等工艺参数控制能有效保证设备设施的平稳可靠性。

油气田开发过程所涉及地层水矿化度高、杂质含量多且伴随有害腐蚀性气体和其他不稳定因素,对设备设施腐蚀严重[4]。特别是在高含硫气田,H2S、CO2不仅有腐蚀性还有致密毒素,必须进行密封储存和输送, 以保证人员和设备的安全。油气田现场多采用涂层防腐、电化学防腐和水质药剂投加的方式进行多模式施工保护,确保设备设施安全运行[5]。 但是药剂的机理及其相关特性厂家资料过于匮乏,现场运用层面探究性较少[6]。所以笔者基于油气田开发真实生产环境下的,即H2S/CO2腐蚀环境下的缓蚀剂性能,对市面上常见的4种过程缓蚀剂在Q235钢预设实验条件下展开性能测试研究,为生产运行提供机理性帮助。

1 缓蚀研究现状

在油田生产过程中,最常见的沉积物类型是CaCO3垢,其次是CaSO4垢;铁沉积物主要是管道腐蚀的产物; 但也不排除其他更为复杂的污垢,例如含量较低的二氧化硅水垢就存在极大危害。根据防腐蚀技术,水垢会混合并沉积在管道的内壁上。 金属材料的防腐技术已经发展了很多年。在油气田抽油管道系统中,一般采用多种腐蚀控制方法,主要包括:管道材料的选择;阴极保护;加缓蚀剂;涂层屏蔽保护;金属镀层。 其中,最具发展前景、也是应用最广泛的措施是选用合适的缓蚀剂[7,8]。

缓蚀剂主要是通过在金属表面形成一层保护膜来阻止腐蚀反应的发生,保护金属管,从而达到防腐蚀的目的。在阳/阴极上形成保护膜是为了抑制电化学腐蚀在金属表面的持续发生。 保护膜的形成过程主要包括氧化、吸附和沉淀[9]。氧化膜和沉淀膜都是通过化学反应形成的,吸附膜的形成较为复杂,分为物理过程和化学过程两部分[10]。

2 实验介绍

2.1 实验准备

本研究预设标准实验框架,在参照国标准则下针对工区所用Q235钢展开针对性缓蚀剂性能研究。先预设制备规格为50mm×10mm×3mm、总表面积为13.5cm2的挂片;其次选用标准试剂厂制备的CR纯度等级的氯化钠、碳酸钠、六水氯化镁、二乙烯三胺、冰醋酸、碳酸氢钠、活性氧化铝及油酸等化学试剂模拟载体实验溶液所需的情景。 另外准备H2S、N2、CO2标准气样模拟井下真实环境。

本次实验准备通过动电位极化曲线、电化学阻抗谱, 运用动态失重法进行可测物理量计算,并列表比对。 因此除电热恒温干燥箱、电化学测试仪器、搅拌器、天平、反应釜外,还需要预备混气仪、傅立叶红外光谱仪及分析天平等精密实验仪器,并实现气量不同程度调节下的关键设备参数调试,确保数据科学可信。

2.2 静态失重法

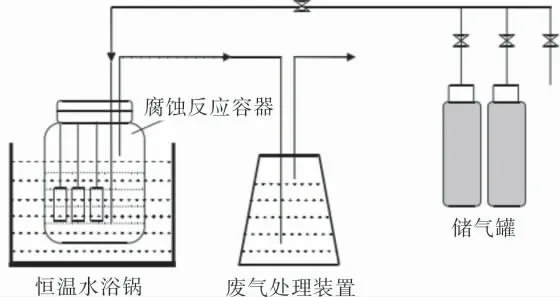

运用图1所示的实验装置展开实验[11]。 具体实验步骤为:取足量Q235钢标准挂片用无水丙酮除油清洗并放入烘干机中烘干备用。 配置750mL模拟液(NaCl:23.205 5g/L、CaCl2:3.012 5g/L、MgCl2:1.895 5g/L、KCl:0.655 2g/L、NaHCO3:0.412 2g/L、Na2SO4:0.211 4g/L) 倒入反应瓶中再加入预设缓蚀剂,置入挂片,并做反应瓶除氧操作。 而后进行60℃水浴锅加热1h。 开气阀,配备混合气体H2S:CO2=2:1,通入1h观测不同时间节点下可测物理量的变化。 当实验进行72h后方可取出挂片进行观测,拍照后进行酸洗(注意要酸液侵泡满2min),然后用适量去污粉清洗,但不要打磨,后需无水丙酮除油风干称重。 依据相关公式计算腐蚀速率和缓蚀效率。

图1 失重实验装置示意图

2.3 动态挂片法

取足量Q235钢标准挂片用无水丙酮除油清洗并放入烘干机中烘干备用。 同时准备好反应釜,调试关键元器件,干燥反应釜内壁。 配置1 500mL模拟液并用玻璃棒引流至反应釜中。 取挂片进行预膜然后依次安装至挂具上摆放整齐,关闭反应釜盖板,检查气密性。 除氧反应1h后开始加热, 当温度达到60℃后加入H2S使容器压力升至2.0MPa,稳压10min。 后续再加入CO2气体,将容器压力继续升至3.5MPa, 稳压15min后待温度稳定,保持恒温,开始计时。 所有可测物理量稳定,确保仪器状态稳定,实验进行7d后泄压、降温, 而后通入N2置换, 打开盖板取出挂片酸洗2min,而后用去污粉清洗,后需无水丙酮除油风干称重,并拍照。 依据相关公式计算腐蚀速率和缓蚀效率。

2.4 电化学方法

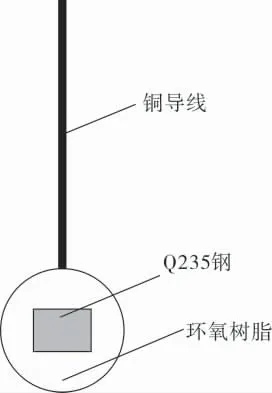

运用图2所示某大学研制的电化学测试台架,将工作电极接为Q235钢标准挂片,检查连接性和通路电流大小,并运用环氧树脂封闭调节电化学反应电极表面积,本次实验调整反应面积为1cm2,并采用三电极体系。 预设测定了参比电极(饱和甘汞电极)的稳定性,为保证实验顺利进行,还设置了辅助电极(铂电极)。 电化学交流阻抗测试环节参照标准实验规范, 设定测试频率范围为0.01Hz~64kHz,若实验过程超过此范围,保护器会进行提示,保证实验正常进行。 运用可测物理量系统评定缓蚀剂的缓蚀效果。 可运用上述实验结果绘制动电位极化曲线, 在此不做阐述。

图2 电化学测试台架示意图

3 实验评价

油气田生产开发过程中会遇到多种苛刻环境,常规的硫化物、氯离子、高温高压工况都给井下工具和地面生产集输装置带来考验。 如何在使用特种钢材料时进行化学缓蚀剂的运用,在工况和经济性上达到最优是需要首先考量的。 而不同批次和作用类型的缓蚀剂使用浓度和偏向性不同,价格差异也较大,具体工作中需要根据水质状况和设备工作环境进行选择。 连续型缓蚀剂相比预膜型缓蚀剂价格更低, 大多数油田生产企业选择单独大规模使用连续型缓蚀剂。 为此笔者研究市面上常见的4种连续型缓蚀剂对Q235钢的影响, 以验证Q235钢的腐蚀程度与缓蚀剂性能的优劣。

3.1 动态失重评价

预设4种连续型缓蚀剂(CI1204、TAE、BQ-1和BQ-2) 进行上述实验 (溶剂浓度250mg/L),在60℃、3.5MPa实验环境下完成相关实验。 注意控制H2S与CO2分压为2.0、1.5MPa, 在转速400r/min环境下进行7d的连续性实验观测。 最终获得表1所示实验结果。

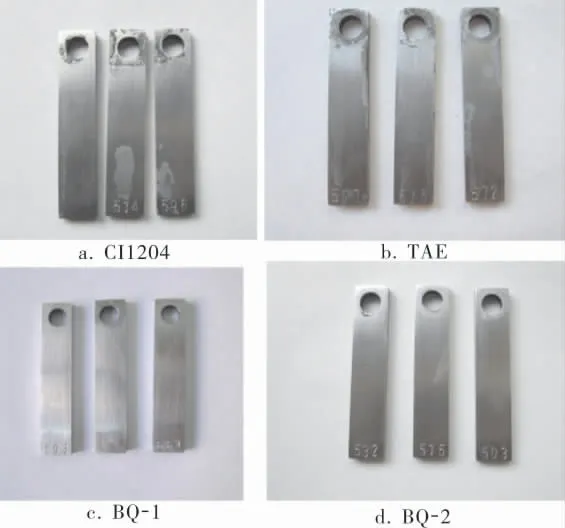

通过表1所列数据可以看出,表征数据完善,综合腐蚀形态达标前提下的高压动态实验表明,基于Q235钢缓蚀保护前提下的缓蚀效果排序为:BQ-2>BQ-1>CI1204>TAE。 实验后挂片用去污粉清洗,再用无水丙酮除油风干称重,并拍照(图3)。 可以看出:单独投加浓度为250mg/L的BQ-2、BQ-1、CI1204这3种药剂均没有较好地保护Q235钢挂片, 导致实验钢表面腐蚀严重; 逐步投加CI1204和TAE两种药剂后,Q235钢挂片表面仍然显现出较为明显的腐蚀;根据浓度测定,需要投加足量的BQ-1后金属才会得到很好的保护,实验观测挂片表面呈现轻微的局部腐蚀;而当投加同等浓度的BQ-2后,挂片表面光亮,毫无腐蚀痕迹(该投加浓度和投加时机为行业秘密, 在此不多做叙述)。 在现实环境下,缓蚀效果还需要根据药剂使用环境进行现场微调,考虑到油田水中的动态影响因素, 确保投加浓度和投加时机的匹配性,保证使用效果最优。

图3 加入不同缓蚀剂时试片清洗后的表面形貌

3.2 静态电化学评价

依据实验预设过程,取一块Q235钢挂片载入三电极体系实验台架,装入模拟液并逐步稳定投加连续型缓蚀剂,直至浓度达到100mg/L,与实验准备所述一样,设定铂电极为辅助电极,运用饱和甘汞电极作为参比电极。 待液面稳定,仪器元件工作正常后,进行1h的除氧操作,开启气体混配器,进行H2S:CO2为2:1的饱和性注入,并最终维持实验稳态1h。 依次加入CI1204、TAE、BQ-1和BQ-2这4种连续型缓蚀剂, 待反应结束获取必要可测物理量,而后待数据稳定,并做必要的数据筛选后通过具体不同缓蚀剂实验前提下的电化学阻抗和极化曲线, 设定在自腐蚀电位为-220~220mV预设区间内进行极化曲线扫描,在0.5mV/s扫描速率下展开相关工作, 确保数据正确无误。同时在0.01Hz~64kHz范围内获取电化学阻抗测试数据,最终得到图4和表2所示结果。

图4 不同缓蚀剂前提下的电化学阻抗谱结果

表2 缓蚀剂作用下EIS拟合参数值

通过图4的实验结果可以看出, 不同缓蚀剂对于反应的影响各不相同,容抗弧半径具有较大差异,说明所选药剂均有可靠缓蚀效果。 4种缓蚀剂起初电荷增长幅度大同小异, 但TAE首先开始衰减,呈现下降趋势。 而CI1204表现出较高半径的容抗弧,证明在实验反应时间适中情况下缓蚀效果好。 BQ-2表现出最大容抗弧半径,证明反应耐受能力最强,持续作用时间最长。 而BQ-1作用时间适中,在反应时间不做要求的前提下,相关价格考虑范围内需要选择合适的药剂。

运用标准实验器材进行缓蚀作用下的电荷传递电阻及其他可测物理量实验。 由表2所列数据可知,电荷传递电阻随即上升恰好论证了腐蚀反应抑制性强化机理。 观测该可测物理量,当缓蚀剂投加后该值都有不同程度的增加。 进一步研究可以看出,当大的电荷传递电阻数据产生时能带来极强的缓蚀抑制作用,有效防止腐蚀反应的发生。 通过实验模拟器计算机拟合相关数据,最终可以得出TAE产生92.17%缓蚀效率、CI1204产生94.77%缓蚀效率、BQ-1产生95.31%缓蚀效率、BQ-2产生95.89%缓蚀效率。 对比静态实验数据,并做归一化严谨处理,可以断定,本次实验所判定的4种缓蚀剂在不计单价的前提下, 单纯论缓蚀效果好坏, 其排序为:BQ-2>BQ-1>CI1204>TAE。

进一步做添加缓蚀剂前后的极化曲线拟合参数值归一化处理,绘图得出Q235钢挂片在添加不同缓蚀剂前后的极化曲线(图5)。 通过图5所示数据可以看出,4种缓蚀剂的投加都会影响电流密度的变化,而且该种极化曲线同样促使电流密度逐步减小,从而判定实验过程中的自腐蚀电位发生突变,综合机理与实验判定自腐蚀电位必然向正方向移动,但真实使用环境下的杂波和电磁干扰会诱发不同极化曲线的变形,在此忽略特殊情况。 这也充分表征了实验所选4种缓蚀剂均表现为阳电极属性。 进一步判定数据同时进行极极化曲线腐蚀电流密度的核算性筛选,通过静态实验前提下的腐蚀速率核算, 得出:TAE产生92.61%缓蚀效率、CI1204产生94.87%缓蚀效率、BQ-1产生95.21%缓蚀效率、BQ-2产生95.81%缓蚀效率。

图5 Q235钢挂片在添加不同缓蚀剂前后的极化曲线

综上所述,4种缓蚀剂的缓蚀效果在基于电化学阻抗法和极化曲线法测定后的结果一致,判定该实验稳定无误。

4 结论

4.1 无论是静态还是动态实验预设都充分论证了Q235钢工作环境下的缓蚀剂缓蚀效率结果一致,排序为:BQ-2>BQ-1>CI1204>TAE,只是不同实验算法的缓蚀效率略有差别。

4.2 动态实验中,H2S与CO2分压分别为2.0MPa和1.5MPa, 在400r/min转速下进行7d的连续性实验, 得到TAE缓蚀剂的腐蚀速率达0.336 5mm/a。挂片腐蚀照片显示,单独投加浓度250mg/L 的BQ-2、BQ-1、CI1204这3种药剂均没有较好地保护Q235钢挂片,导致实验钢表面腐蚀严重。

4.3 静态电化学评价表明,在自腐蚀电位为-220~220mV预设区间内进行极化曲线扫描得到的容抗弧半径具有较大差异,说明所选药剂均有可靠的缓蚀效果。 可以看出4种缓蚀剂起初电荷增长幅度大同小异,但TAE首先开始衰减,呈现下降趋势。

4.4 电荷传递电阻随即上升现象恰好论证了腐蚀反应抑制性强化机理。 观测该可测物理量,当缓蚀剂投加后该值都有不同程度的增加。 进一步研究可以看出,当大的电荷转移电阻数据产生时能带来极强的缓蚀抑制作用,有效防止腐蚀反应的发生。 实验过程中的自腐蚀电位发生突变,综合机理与实验判定自腐蚀电位必然向正方向移动。