含聚浓度对水力聚结器聚结性能影响研究

邢 雷 蒋明虎 赵立新 李 枫 韩国鑫

(1.东北石油大学机械科学与工程学院;2.黑龙江省石油石化多相介质处理及污染防治重点实验室)

我国大部分油田逐渐进入开发中后期,油井产出液的含水率逐渐升高[1],如何进一步提高采出液预分离和含油污水的油水分离精度,对油田的经济开发尤为重要。 旋流聚结技术可通过物理方法实现油滴聚结进而提高油水分离精度,逐渐被应用到油田、化工及环保等领域[2]。 目前,国内外关于旋流聚结的研究,无论是理论分析、结构设计还是试验测试,多数的连续相介质均以牛顿流体为研究对象[3~6]。赵文君等通过将两种切向进液旋流器串联,形成了旋流聚结结构,并采用数值模拟方法对常规油水混合介质的分离性能开展研究[7]。 刘晓敏等提出了一种可强化旋流分离的旋流聚结装置,并以清水为连续相开展不同增压方式对油水混合介质分离性能和粒度分布的影响研究[8]。实际上在石油行业内,随着油田的不断开发,采出液含水率逐渐增高,大部分油田已经继一次、二次采油技术后,实施三次采油方法[9]。 三次采油方法主要为聚合物驱油、由碱-聚合物构成的二元驱油,以及由碱-表面活性剂-聚合物构成的三元复合驱油。 其中三元复合驱油技术效果较为明显,相对于水驱油可提高原油采收率20%以上[10~13]。 但三元复合驱采出液,由于其组分中含聚丙烯酰胺会改变产出液的物理和化学性质,一定程度上增加了地面油水分离及其污水处理难度和成本[14]。

如何在含聚条件下增强油水分离效率,降低含聚污水的处理成本逐渐引起了相关学者的重视。 王志杰等基于幂律流变模型针对含聚浓度在1 000~5 000mg/L范围内的水力旋流器内部流场特性开展数值模拟和实验研究,得出了不同含聚浓度条件下的水力旋流器内油滴运移轨迹、速度场和浓度场分布特性,数值模拟与实验结果表明随着含聚浓度的增加水力旋流器分离效率明显降低[15,16]。 卜凡熙采用非牛顿流体模型对水力旋流器内部流场特性开展研究,得出了水力旋流器不同区域的表观黏度分布情况,提出了一种机械降粘装置以提高水力旋流器对不同含聚浓度液的分离性能[17]。 这些研究揭示了不同含聚浓度对旋流分离的影响规律,但截至目前,在连续相为不同含聚浓度的非牛顿流体特性条件下,对水力聚结器内油滴碰撞聚结特性和粒度变化情况影响的研究鲜有报道。

为此,笔者基于非牛顿流体模型耦合群体平衡模型开展非牛顿流体条件下水力聚结器的流场分布特性和聚结性能研究,掌握不同含聚浓度对水力聚结性能的影响规律,可为进一步提高化学驱采出液与含油污水的处理精度提供依据和参考。

1 研究对象及网格划分

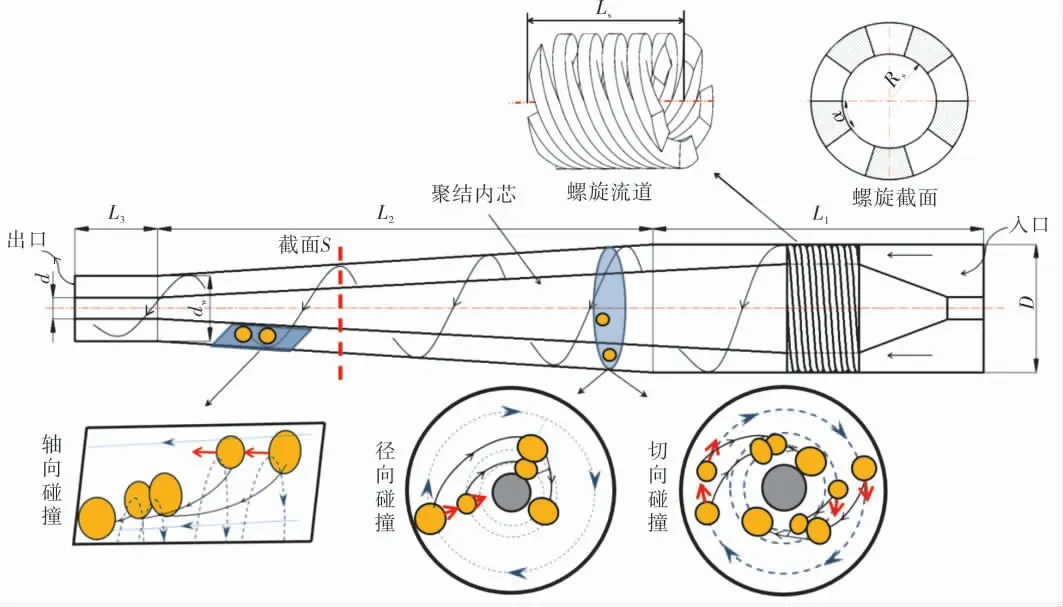

如图1所示,水力聚结器主要由入口腔、螺旋流道、聚结内芯、锥管和出口管组成,图中所标主要结构参数的尺寸见表1。

图1 水力聚结器结构及其工作原理示意图

表1 水力聚结器结构参数

水力聚结器的分离原理为:均匀分布的油水两相混合介质由入口处轴向进入聚结器内部,流经螺旋流道时原本轴向运动的液流在流道作用下逐渐向切向转变,在螺旋流道出口处形成切向旋转流场。 流出螺旋流道后液流开始做绕聚结内芯的旋转运动并整体在入口压力的作用下向聚结器底部运移。 由于油水两相间存在密度差,轻质油相在离心力的作用下径向由边壁向轴心移动至聚结内芯表面后做绕柱旋转,在此过程中离散相油滴由于粒径及其坐标位置不同致使在运动过程中受到的离心力和径向力存在差异,导致油滴在运动过程中在切向、径向和轴向上存在速度差异发生碰撞(图1),致使小粒径油滴碰撞聚结成较大粒径油滴,并沿着聚结内芯表面向出口方向运移。

利用Gambit软件完成聚结器流体域模型建立,并采用六面体和四面体双结构网格完成模型的网格划分。 为准确捕获边界特征,网格划分过程中采用分段式局部加密处理方法, 对入口腔、螺旋流道、锥段和尾管段进行分段划分,并对螺旋流道进行网格局部加密处理,开展网格无关性检验,最终确定最佳网格数量为423 600的流体域模型(图2)为研究对象。

图2 水力聚结器网格划分

2 含聚样液配置及流变特性分析

为了研究不同含聚浓度对水力聚结器性能的影响,需掌握含聚浓度对连续相介质流变特性的影响关系。 配置不同含聚浓度的溶液,聚合物选用水解聚丙烯酰胺PAM干粉, 分子量为1 200万。 依据SY/T 6576—2003《用于提高石油采收率的聚合物评价的推荐作法》确定聚合物母液配置方法[18,19]:以1 000mL烧杯作为搅拌容器,向烧杯内加入600mL蒸馏水,控制温度为30℃,打开搅拌器设置搅拌转速,将3.39gPAM干粉均匀洒至烧杯内,2min后将搅拌器调至50r/min持续搅拌30min后即获得高浓度的聚合物母液。 采用稀释母液的方 法 获 取 含 聚 浓 度 分 别 为200、400、600、800、1 000mg/L的含聚目的液。

采用马尔文旋转流变仪 (型号为Kinexus Pro,角速度范围为10nrad/s~500rad/s)对不同含聚目的液的流变特性进行测量分析。 流变分析获得不同含聚浓度目的液的流变特性曲线如图3所示。

图3 不同含聚浓度目的液流变特性曲线

由图3可以看出, 含聚目的液呈现出幂律流体中的假塑性流体特性。 描述幂律流体的流变规律方程可表示为:

式中 K——幂律系数,Pa·sn;

n——幂律指数;

τ——剪切应力;

γ——剪切速率。

其中K值是黏度的度量,流体黏度越大K值也越高;n值是非牛顿性的度量,表示该流体与牛顿流体的偏离程度,n也称为非牛顿指数,n值越低或越高,曲线也越弯曲,非牛顿流体也越强。 当n=1时为牛顿流体,K即为黏度; 当n≠1时为膨胀流体;剪切速率一定时,n值可当作常数。 在分析介质非牛顿流体特性对聚结器的聚结性能影响时,将测量结果(图3)按照式(1)进行拟合,从拟合结果中获取幂律系数K与幂律指数n值。 同时,设置黏度最小值为0.1μPa·s, 黏度最大值为当剪切速率γ=1s-1时含聚目的液的黏度值, 以此来完成数值模拟所需非牛顿流体数学模型的修正。

3 数值模拟方法

水力聚结器内油水两相间模拟计算采用多相流混合模型(Mixture)。 数值模拟时的油相密度为880kg/m3, 水相黏度遵从测得的含聚目的液非牛顿流体分布特性。 油相体积分数为2%,油水间界面张力为0.037N/m。 入口边界条件为速度入口(Velocity), 出口边界条件为自由出口(Outflow)。选用双精度压力基准算法隐式求解器稳态求解,湍流计算模型为Reynolds应力方程模型(Reynolds Stress Model,RSM),SIMPLEC算法用于进行速度压力耦合,墙壁为无滑移边界条件,动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度设为10-6,壁面为不可渗漏、无滑移边界条件。 对聚结器内的油滴粒度变化及其分布特性进行计算时,加载群体平衡模型,设置入口油滴粒径分布在0~100μm,将群体平衡模型与非牛顿流体模型耦合迭代计算,以此求解聚结器内的非牛顿流体条件下离散相油滴的聚并破碎特性。

4 结果分析

4.1 含聚浓度对黏度的影响

水力聚结器内的黏度分布直接影响油滴的运动行为和对油滴的剪切强度,进而影响聚结性能。 数值模拟得出不同含聚浓度时聚结器轴向截面介质黏度分布云图如图4所示。 由图4可以看出, 当含聚浓度为200mg/L时聚结器内连续相介质黏度在2.00~2.75mPa·s范围内变化, 随着含聚浓度的增加聚结器内介质黏度值液逐渐增大。 同时,在含聚浓度较高时聚结器入口处介质黏度值最大,当液流进入到螺旋流道时在流场的剪切作用下含聚介质出现明显的剪切变稀现象,当液流流出螺旋流道后流场趋于稳定时介质黏度又有所增加。

图4 不同含聚浓度时聚结器内黏度分布云图

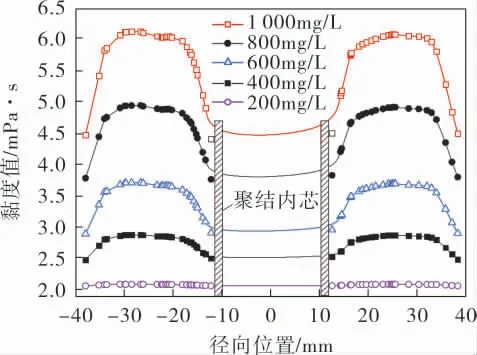

为了对不同含聚浓度条件下水力聚结器内介质黏度变化进行定量对比分析,数值模拟得出过分析截面S轴心的截线上连续相黏度值分布对比情况如图5所示。 由图5可以看出,当含聚浓度为200mg/L时介质黏度分布在2.00mPa·s上下,当含聚浓度增大到1 000mg/L时分析截面处的黏度最大值为6.18mPa·s, 随着含聚浓度的逐渐增加,分析截面处的黏度值呈明显的升高趋势。 从边壁到聚结内芯位置,不同含聚浓度条件下的黏度值均呈现出先升高后降低的趋势,这是因为水力聚结器的壁面处存在较大的速度梯度,致使剪切应力增大而黏度值降低。

图5 不同含聚浓度条件下分析截面处的黏度值对比

4.2 含聚浓度对速度场的影响

由于水力聚结器内的油滴聚结过程主要是因速度差导致的,因此速度场分布也是影响聚结性能的主要因素。 数值模拟得出不同含聚浓度条件下分析截面处的切向速度分布曲线对比如图6所示。 由图6可以看出,由聚结器的边壁到轴心方向切向速度分布呈现出先升高后降低的趋势,其中在边壁和聚结内芯中心区域处切向速度达到最大值, 随着径向位置的减小切向速度逐渐降低。 同时,随着含聚浓度的升高切向速度值呈明显的降低趋势,不同含聚浓度条件下的切向速度在径向位置±35~±15范围内出现了明显的差异,这是因为含聚浓度越大介质黏度值越大,致使在相同进液量条件下含聚浓度高的介质所受切向运动的粘滞阻力越大切向速度逐渐降低。 这种切向速度运动差异直接影响油滴在聚结器内所受的离心力大小,进而影响其聚结性能。 结合图7所示的不同含聚浓度条件下分析截面处的油相体积分数对比可以看出,充分说明切向速度值与油相向轴心的聚结程度成正相关,研究范围内随着含聚浓度的增加油相向聚结内芯处聚集程度逐渐降低,从而降低油滴在聚结器内的碰撞几率。

图6 不同含聚浓度条件下分析截面处的切向速度对比

图7 不同含聚浓度条件下分析截面处的油相体积分数对比

4.3 含聚浓度对油滴粒径分布影响

为了分析含聚浓度和含聚介质的剪切变稀特性对聚结器内油滴聚结性能的影响,模拟得出不同含聚浓度时聚结器内的油滴粒径分布云图(图8)。 由图8可以看出,在含聚条件下聚结器内油滴粒径分布最大值仍然出现在聚结器出口附近聚结内芯的近壁区域,但随着含聚浓度的逐渐升高,聚结器出口区域粒径最大值逐渐降低。

图8 不同含聚浓度时聚结器内油滴粒径分布云图

为了进一步分析含聚浓度对聚结器出口粒径的影响,统计得出不同含聚浓度时聚结器出口截面油滴粒径分布频率如图9所示。

图9 不同含聚浓度时聚结器出口截面油滴粒径分布频率

由图9可以看出, 在研究的含聚范围内聚结器出口粒径最大值均大于550μm, 随着含聚浓度的逐渐升高聚结器出口处油滴最大粒径逐渐减小,同时小粒径分布增加。

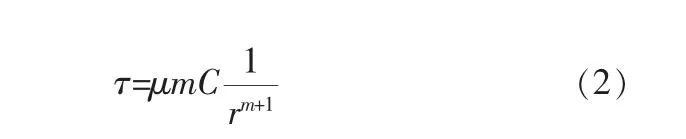

这是因为连续相介质随着含聚浓度的增大黏度逐渐升高,而在旋转流场内油滴受到的剪切应力τ:

式中 C——与流量成正比的常数;

m——幂律指数,相同截面位置m值相同;

r——油滴距轴心位置;

μ——连续相黏度。

由式(2)可以看出,当连续相黏度升高时,油滴在流场内所受剪切作用力逐渐加大,增大了油滴的破碎机率, 致使聚结器的聚结性能逐渐降低。

为了研究不同含聚浓度对水力聚结器聚结性能影响,加工水力聚结器室内试验样机,构建室内聚结性能试验测试系统(图10)。 试验时,分别配置不同含聚浓度的聚合物溶液作为连续相(参数值与数值模拟时一致),采用重负荷齿轮油作为离散相,缓冲罐内混合后由螺杆泵泵入聚结器入口,在聚结器出口取样通过马尔文粒度仪完成粒度测量与分析。

图10 聚结性能室内试验系统示意图

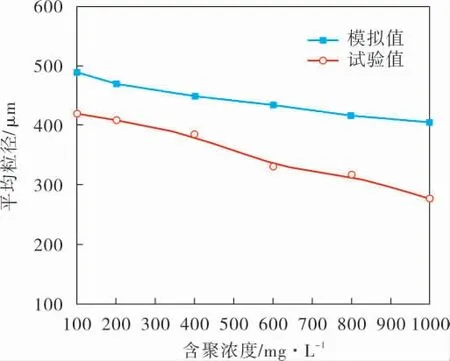

取不同含聚浓度时聚结器出口处油滴粒径测量结果的平均值与数值模拟结果进行对比,结果如图11所示。 由图11可以看出,随着含聚浓度的增加聚结器出口处的油滴粒径分布无论模拟值还是试验值均呈减小的趋势, 当含聚浓度为100mg/L时, 试验测得的聚结器出口处平均粒径为421.52μm;当含聚浓度增大到1 000mg/L时,聚结器出口平均粒径降低到278.34μm,呈现出明显降低的趋势,充分说明含聚浓度的升高不仅会降低油相向轴心的聚集程度,同时也会增大流场对油滴的剪切致使油滴聚结效果有所降低。 含聚浓度分布在100~1 000mg/L范围内时,聚结器出口处的平均粒径均高于入口粒径均值,呈现出较好的聚结效果。

图11 不同含聚浓度聚结器出口平均粒径模拟与试验值对比

5 结论

5.1 随着聚合物浓度的逐渐升高,连续相介质黏度逐渐增大,水力聚结器内随着径向位置的减小介质黏度先升高后降低, 含聚浓度由200mg/L增大到1 000mg/L时,聚结器内分析截面黏度最大值由2.12mPa·s增大到6.20mPa·s。

5.2 相同入口条件下,聚合物浓度越高聚结器内聚结区域的切向速度值越小,致使油滴向轴心聚结程度降低,减少了油滴间的碰撞几率同时连续相介质黏度的升高也会增大流场对油滴的剪切强度,致使聚结器性能有所降低。

5.3 当含聚浓度由100mg/L增大到1 000mg/L时,聚结器出口处的粒径试验值由421.52μm减小到278.34μm,说明在含聚条件下水力聚结器仍可起到较好的聚结效果,数值模拟结果与试验结果呈现出了相同的规律性。