页岩气多级离心泵轴承失效分析及对策

田国强 田心宁

(中国石油西南油气田公司a.蜀南气矿;b.川中油气矿)

四川长宁区块页岩气开采示范基地自2013年正式建设以来,钻井压裂规模和页岩气产量都在快速增长, 随之产生的返排液量更是巨增,这给各个生产平台的转供水泵站造成了很大的工作压力。 目前,该区块页岩气201 井区和209 井区的钻井压裂转供水泵站已经安装了近170 台多级离心泵(DP 型和DG 型自平衡多级离心泵)。这些多级离心泵的主体材料为不耐腐蚀的铸造碳素钢,采用机械密封方式。 多级离心泵驱动端采用单列向心滚柱轴承, 不承受轴向力作用,当轴承运行温度低于95℃时,轴承不易损坏,更换频率较低; 非驱动端采用一对接触角为40°的单列向心滚动球轴承,背向安装,正常情况下能够承受较小的轴向残余力,采用润滑脂(黄油)润滑,轴承和润滑脂采取自然冷却方式降温。 然而在长期运行过程中,轴承摩擦产生的热量会在密封腔内集聚从而引起轴承温度持续升高,导致润滑脂因高温频繁失效。 另外,由于轴承温度持续升高,造成材料强度和硬度逐渐下降,导致轴承频繁烧毁。 为此,有必要对四川长宁区块页岩气多级离心泵轴承失效形式和原因进行分析并提出相应的对策。

1 多级离心泵技术特点

DP 型和DG 型自平衡多级离心泵最主要的技术特点是其前半段出水经旁路管进入末端,再从中体段排出,这样前半段的正叶轮组产生的推力与后半段的反叶轮组产生的推力大小相等、方向相反, 理论上这两个方向的推力可以抵消,多级离心泵轴向残余应力为零,轴承不承受轴向应力,解决了轴向力不平衡的问题,避免了叶轮和轴承的摩擦。 但是在实际的页岩气返排液转供水过程中,由于众多原因,多级离心泵的轴向推力难以达到自平衡,这使得运行中的轴承总是处于轴向受力状态。

2 设备现状

上海东方泵业(集团)有限公司的设备出厂技术文件指出,四川长宁区块页岩气使用的自平衡多级离心泵适用于输送不含固体颗粒、温度低于80℃的清水或物理化学性质类似于清水的液体。 然而,由于我国页岩气钻井压裂工艺技术的需要,根据不同的地质结构情况要向压裂液添加一定量的酸性试剂和石英砂,因此页岩气排水采气阶段产生的返排液就具有腐蚀性和磨损性,导致设备管道腐蚀磨损穿孔现象经常出现,与此同时,多级离心泵叶轮高速旋转也加剧了返排液对叶轮、流道等部件的腐蚀和磨损(图1)。

图1 叶轮的腐蚀磨损情况

四川长宁区块页岩气基地建设规模较大,钻井压裂工作进度较快, 页岩气产能不断提升,点多面广,各钻井平台转供水泵站的设备长期高负荷运转,导致多级离心泵故障频繁,设备故障数量较大,维修任务繁重,现有设备维修力量无法满足正常生产要求。 在众多设备问题中,因轴承温度超标而导致的设备失效是多级离心泵最频繁的故障。 正常情况下轴承的使用寿命是20 000~40 000h, 然而在实际生产中往往不足2 000h 就需要更换,甚至一周一换,使用时间远达不到轴承的正常使用寿命。 同时,多级离心泵运行润滑管理制度要求, 在设备连续运行120h 后需要对轴承进行一次润滑脂加注,但是在实际运行中往往每24h 就要进行润滑脂加注,而且在加注时润滑脂会由于轴承密封腔内的高温环境被挤出,从而造成润滑脂的极大浪费和环境污染。 另外,更换一对轴承需要消耗配件费用和人工成本近1.5万元,维修工作量大。

3 轴承的主要失效形式

经过检查发现,轴承的主要失效形式包括:

a. 疲劳破坏。 滚动轴承工作过程中,滚动体相对内圈(或外圈)不断地转动,因此滚动体与滚道接触表面承受变应力。 此应力近似于载荷按脉动循环变化, 由于脉动循环接触应力的反复作用,在滚动体或滚道的表面下一定深度处会产生疲劳裂纹,继而扩展到接触表面,形成疲劳点蚀,致使轴承无法正常工作。 通常,疲劳点蚀是滚动轴承的主要失效形式。

b. 永久变形。当轴承转速很低或者间歇摆动时,一般不会产生疲劳损坏。 但是当有很大的静载荷或冲击载荷作用时,会使得轴承滚道和滚动体接触处产生永久变形 (滚道表面形成变形凹坑), 从而导致轴承在运转中产生剧烈振动和噪声,致使轴承无法正常工作。

c. 由于操作使用和维护保养不当导致的轴承或密封润滑不良、轴承温度过高等,会造成轴承强度下降从而失效。

4 多级离心泵轴承失效原因分析

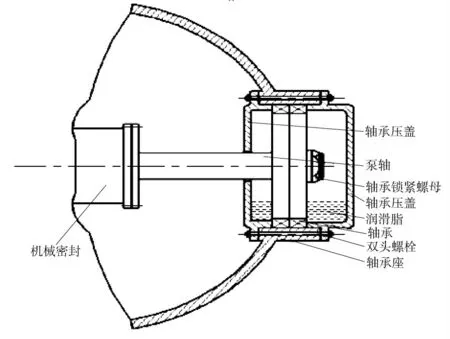

四川长宁区块页岩气钻井压裂平台转供水泵站多级离心泵不存在超负荷运行情况,但是原非驱动端轴承密封润滑冷却结构(图2)存在不合理性,润滑冷却效果不佳,导致多数设备在运行一年后轴承温度逐步上升,高达140~180℃。

图2 原非驱动端轴承密封润滑冷却结构示意图

观察发现,设备在运行过程中远无法达到轴承温度不大于95℃的技术要求。 通过多次对自平衡多级离心泵解体检修并分析,确认轴承润滑冷却不良是导致轴承温度超高而失效的直接原因:

a. 为了保护环境和节约能源,返排液会多次重复循环利用,即转供水泵站用多级离心泵将返排液转送到钻井平台作钻井压裂液用。 因此,多级离心泵内部构件受腐蚀/磨损严重,尤其是高速运转的正叶轮和反叶轮的腐蚀和磨损情况尤为突出,这就导致正叶轮组与反叶轮组产生的推力方向相反,大小却不相等,两者无法完全抵消,进而产生了较大的轴向残余应力。 轴承承受了较大的残余应力作用后摩擦加剧造成温度快速上升,超过温度极限后就会导致轴承硬度、强度下降从而损坏。

b. 自平衡多级离心泵驱动端采用的是一个单列向心滚柱轴承,轴向不受力且不会产生超温问题。 非驱动端轴承采用的是润滑脂润滑方式,轴承压盖密闭,通过轴承座和轴承压盖表面自然散热实现自然冷却降温。 这种润滑密封结构使得加油保养困难、操作不便,轴承和润滑脂散热效果不佳,润滑脂容易损耗从而导致“干油缺油”烧毁轴承。 这是多级离心泵非驱动端轴承热传导散热效果不佳导致轴承温度超高的重要原因。 针对这种情况,若能改变页岩气返排液的化学性质和物理特性,消除返排液的腐蚀性和磨损性,那么问题就能迎刃而解,然而在当前国内页岩气开采技术条件下此方法很难实现。 因此,考虑从改善轴承散热降温效果、改善轴承润滑效果等方面进行技术改造, 使轴承产生的热量迅速被带走,确保轴承运行温度不超标,提高轴承的使用寿命。

5 改进措施及效果

5.1 改进措施

多级离心泵非驱动端轴承密封润滑冷却方式的改进措施为:

a. 改变轴承润滑剂类型, 即选择N320 齿轮润滑油替代润滑脂。 在相同环境和技术条件下N320 齿轮润滑油的润滑性和冷却性都要优于润滑脂,一方面,使用N320 齿轮润滑油可以将轴承运动摩擦产生的热量及时带走以达到降低轴承温度的目的;另一方面,N320 齿轮润滑油良好的润滑性可以更好地改善轴承润滑效果,降低轴承运动摩擦生热的程度。 只要解决N320 齿轮润滑油的储存密封和冷却问题就可以确保多级离心泵在运行过程中轴承不缺油,从而提高轴承的使用寿命。

b. 改变轴承两端压盖润滑密封结构形式,即对多级离心泵非驱动端轴承润滑冷却工艺结构进行改造(图3)。一方面,通过增大润滑油储存容积面积,提高润滑油散热效率,从而降低润滑油和轴承温度。 将原轴承后端压盖加长使之能够储存足够的保存有润滑油的储油圆筒,以保证储油圆筒的散热面积足够大,并在端面安装透明有机玻璃以便于观察控制润滑油情况。 另一方面,将轴端轴承压盖润滑油密封结构设计为50mm 长(三道回油环)的密封槽,确保运行中润滑油不被甩出密封腔。

图3 改造后的多级离心泵非驱动端轴承润滑冷却工艺结构示意图

c. 储油圆筒内放置6~10 圈由直径为10mm的紫铜管冷弯制成的圆形盘管,使泵站箱式变电站常开电器仪表温度控制空调产生的冷疑水(低温清洁)流过紫铜盘管并就地排放,冷凝水迅速带走润滑油热量进而达到降低润滑油和轴承温度的目的。

5.2 使用效果

通过对中国石油西南油气田公司四川长宁区块页岩气201 井区H5 转供水泵站两台500kW的DP280-65X6 型多级离心泵和H10 转供水泵站两台900kW 的DP280-65X10 型多级离心泵进行技术改造,实际使用效果表明,轴承润滑冷却效果良好, 非驱动端轴承运行温度从145.8、176.4℃下降到了85℃以下,完全满足轴承温度技术要求,保证了设备的长周期稳定运行。

6 结束语

页岩气作为我国的重要清洁能源,未来会有大规模的勘探与开采。 由于我国页岩气开采工艺技术尚处于初始阶段,在相当长的时间内还会继续采用压裂法工艺,故返排液的腐蚀性和磨损性必然存在,这就导致页岩气钻井压裂和生产过程中的返排液对多级离心泵产生的腐蚀和磨损不可避免。 一方面,工程设计时应选择耐腐蚀性材料的多级离心泵作为返排液转供设备,减少由叶轮腐蚀导致的轴承超温失效;另一方面,通过笔者提出的3 项改进措施对现有页岩气返排液转供水多级离心泵非驱动端轴承的密封润滑冷却结构进行改造,使轴承运行温度能够得到有效控制,延长轴承使用寿命,降低设备故障频率,为页岩气的顺利钻井压裂和连续生产创造有利条件。