QDB-03x 型耐硫变换催化剂在轴径向反应器上的应用

肖杰飞,王利军,孙盈聪,秦媛媛,纵秋云

(青岛联信催化材料有限公司,山东 胶州 266300)

内蒙古荣信化工有限公司(简称荣信化工)一期90 万t/a 甲醇项目选用四喷嘴水煤浆加压气化技术,原料气依次经过耐硫变换、低温甲醇洗后得到净化气,并送至甲醇合成压缩工段。其中耐硫变换单元采用一段耐硫变换的配气工艺流程,经变换后的合成气中的CO 体积分数(干基)≤6.5%,并且出变换单元合成气中n(H2)/n(CO)满足2.1 左右的设计要求。

荣信化工甲醇合成装置变换单元设置一台轴径向反应器,反应器内装填QDB-03x 型钴钼系耐硫变换催化剂。该催化剂自2014 年6 月首次投运至2019 年3 月更换,稳定运行近5 年。本文介绍了QDB-03x 催化剂在变换单元轴径向反应器中的应用情况,并从变换反应器温度分布、CO 转化率、催化剂平面温差、变换反应器进出口压差等方面对催化剂的运行情况进行了分析和总结,同时对工艺流程存在的问题进行了原因分析并提出了建议。

1 QDB-03x 催化剂的性能特点

荣信化工一期90 万t/a 甲醇项目变换单元设计进入变换反应器的原料气压力达6.15 MPa(G)、水气比达1.00~1.15,根据变换装置工艺气及反应器的特点,选用了适用于高压、高水气比条件的QDB-03x 型小颗粒催化剂,催化剂装填量88 m3,其物化性能见表1。

表1 QDB-03x 催化剂的物化性能

2 QDB-03x 型催化剂的工业应用

2.1 变换工艺流程

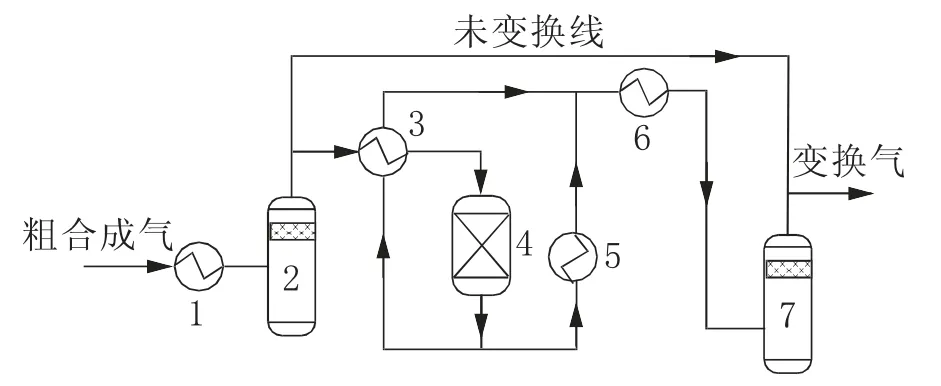

荣信化工一期90 万t/a 甲醇项目变换单元工艺流程示意图见图1。粗合成气经水煤气废锅降温调整水气比后,再经水煤气分离器分离冷凝液后分成两股,一股体积分数约占总干气量45%的气体作为未变换线配气,用于调整n(H2)/n(CO),另一股体积分数约55%的气体进入变换系统,经变换反应器进行CO 变换反应,得到的变换气经预热回收及冷却分离后与未变换气混合,出装置合格的工艺气送下游低温甲醇洗单元。

图1 变换单元工艺流程示意图

2.2 催化剂的升温硫化

对催化剂进行升温时采用纯氮气作为介质,开工热源采用来自蒸汽管网的4.0 MPa 中压过热蒸汽,温度380 ℃~400 ℃,可将硫化介质升温至350 ℃。

硫化时,采用CS2作硫化剂,使用H2与CS2反应生成H2S,将催化剂中的CoO 与MoO3硫化还原为CoS与MoS2,H2由鱼雷罐车经减压汇流排供应,硫化工艺气循环使用。硫化过程控制空速为200 h-1左右,系统H2体积分数为10%~20%,通过缓慢提高CS2小时补入量,使催化剂在一定的H2S 气氛下由浅到深逐渐完成硫化。自加入CS2开始到催化剂高温深度硫化结束,历经24 h,硫化共消耗CS28 t,H2使用总量约14 000 m3。

2.3 导气及正常运行

催化剂硫化结束后,对催化剂进行降温置换并调至300 ℃左右,然后退出低压升温系统,此时具备催化剂导气条件。

导气坚持低压、高空速的原则,一方面尽快将变换反应热带走以避免催化剂床层超温,另一方面可避免粗合成气与催化剂接触产生凝液。首次导气期间,变换反应器最高温度496 ℃,压力不高于1.6 MPa,耗时大约2 h,变换单元各项工艺指标趋于稳定,转入正常生产。

3 工业运行结果与分析

QDB-03x 型小颗粒耐硫变换催化剂在变换单元轴径向反应器上自2014 年6 月投入运行至2019 年3月更换,累计使用57 个月,超过设计寿命(36 个月)。进变换装置粗合成气设计参数:压力6.26 MPa(G),水气比1.40,组成(体积分数,干基)为CO 43.86%、CO220.07%、H235.08%、H2S 0.51%、N20.27%、CH40.02%、COS 0.02%、Ar 0.12%、NH30.05%。

3.1 变换反应器温度分布

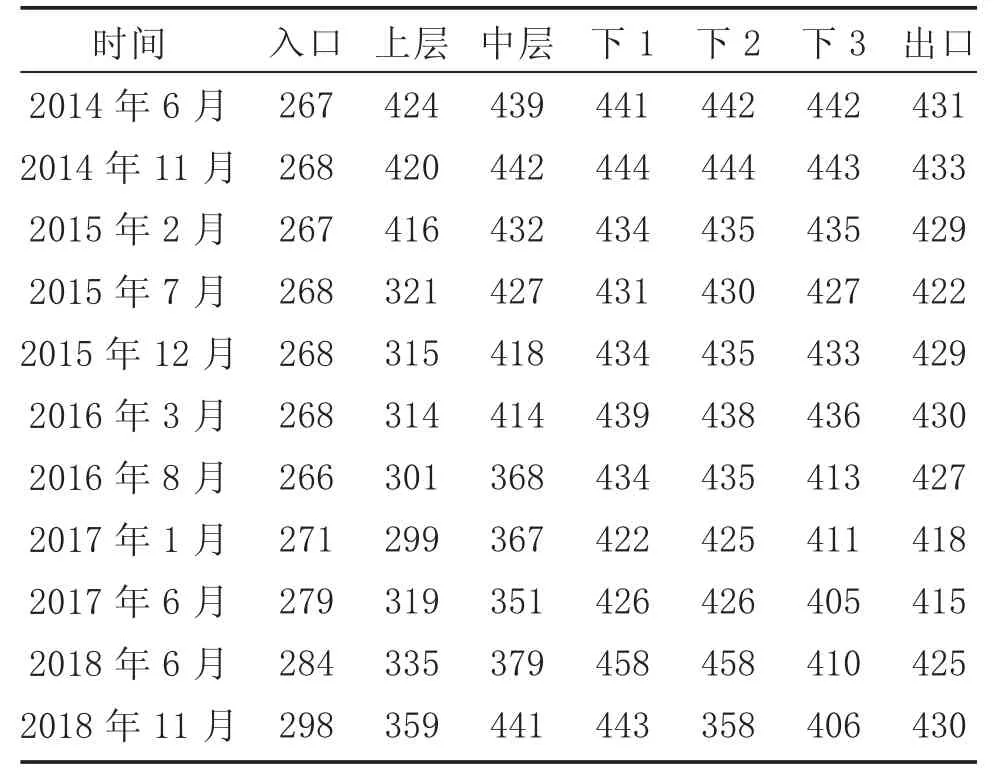

对于放热的CO 变换反应,催化剂活性可以由反应器内温度分布来体现。满负荷下变换反应器不同位置温度分布情况见表2。

表2 满负荷下变换反应器不同位置温度分布情况 ℃

由表2 可知,初期运行时,催化剂上层温度在400 ℃以上维持接近1 年,随后出现逐渐下降的趋势;中层温度在400 ℃以上维持近2 年,随后也出现下降的趋势;运行2 年后,开始逐渐提高入口温度,以维持床层热点温度,运行4 年半左右时,入口温度提高到了催化剂末期设计值300 ℃左右。

一般而言,对于水煤浆制气流程,运行初期,催化剂活性较佳,热点温度位于中层催化剂床层;随着运行时间的延长,原料气中的微量毒物如AS、Cl 以及杂质粉尘等在中上层催化剂中逐渐累积,同时由于初期高温运行也会导致催化剂晶粒缓慢长大,表现为中上层催化剂的活性逐渐下降,这都属于正常的催化剂活性衰退现象。荣信化工一期变换催化剂在运行前2年,尽管中上层催化剂活性处于逐渐衰退中,但入口温度保持相对稳定,2 年后,小幅提高了入口温度,运行至第4 年末,入口温度较初期仅提升了16 ℃~17 ℃,且提温后中上层催化剂温度均有所回升;整个使用周期内,热点温度未下移至径向床层出口。以上运行情况充分说明,QDB-03x 催化剂的活性及结构较为稳定。

3.2 CO 转化率

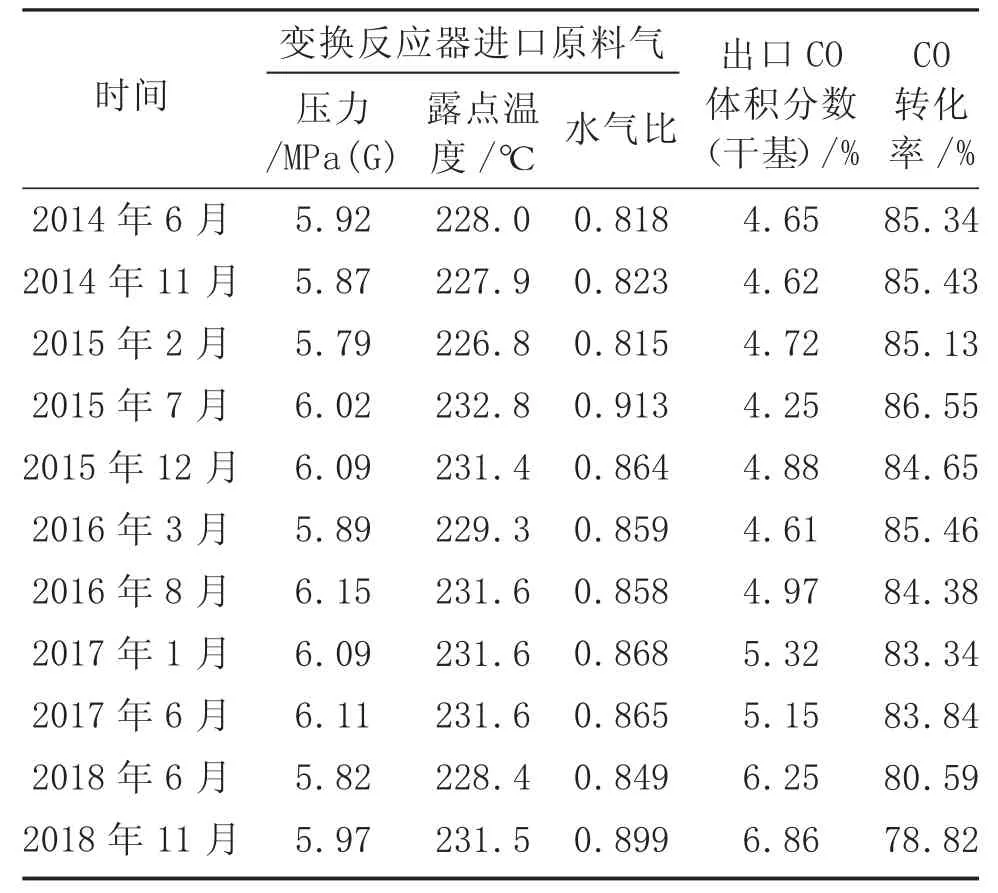

2014 年6 月至2018 年11 月,变换反应器出口CO 含量及转化率见表3。

表3 变换反应器出口CO 含量及转化率

变换装置设计进变换反应器的粗合成气压力6.15 MPa(G)、温度235 ℃,设计变换反应器出口CO体积分数(干基)≤6.5%、CO 转化率≥80%。由表3 可知,进入变换反应器粗合成气露点温度偏低,即水气比偏低(约偏低10%);在水气比普遍偏低的情况下,2014 年6 月—2018 年6 月装置投运的4 年内,变换反应器出口CO 含量及转化率均在设计指标范围内,且运行前2 年CO 体积分数(干基)在5.0%以内,运行至第3 年末,CO 体积分数(干基)微上涨至5.0%~5.5%,运行至第4 年末才上涨至6.25%,完全达到了设计要求;直到运行至第4 年半,变换炉出口CO 体积分数(干基)上涨至6.86%、CO 转化率下降至78.82%,略超设计指标。

对该装置变换CO 转化率变化趋势分析如下:

(1)后期运行时,当催化剂活性出现一定程度的衰退,操作时可通过提高入口温度来加快反应速度,但受CO 化学反应平衡影响,为保持同样的转化率,还需要适当提高水气比;本变换装置水气比偏低,后期已经无法继续提升水气比,导致变换反应器出口CO含量逐渐上升。

(2)随着运行时间的延长,催化剂表面会不断积累原料气中的杂质,同时轴径向反应器气流分布的均匀程度也会受原料气中粉尘等杂质的影响,最终会导致催化剂床层出现一定程度的偏流现象,轴径向反应器出口温度与径向催化剂床层热点温度之间的差值增大,即部分原料气未达到较佳的反应状态就穿透催化剂床层,最终表现为反应器出口CO 含量上涨。

(3)变换单元为配气流程,随着变换CO 转化率的下降,为保持同样的n(H2)/n(CO),必然要增大变换气量负荷;后期开始超负荷运行,如2018 年11 月气量负荷为105%,超负荷运行也将进一步导致变换反应器出口CO 含量上涨。

3.3 催化剂平面温差

对于轴径向反应器而言,催化剂径向床层平面温差可反映进入反应器之后的工艺气气流分布沿反应器外分布器二次分布后是否均匀以及催化剂活性是否均匀,一般要求控制在10 ℃以内,理想状态可以控制在5 ℃以内。变换反应器催化剂不同径向床层平面温差见表4。

表4 变换反应器催化剂不同径向床层平面温差 ℃

由表4 可知,催化剂运行前2 年,无论是径向催化剂床层的中层、里层还是出口,平面温差较小,且相对稳定,均控制在5 ℃以内,随后局部点平面温差有所增大,但增大不明显,运行至第4 年半,径向床层平面温差分别仅有8.0 ℃、9.8 ℃、8.5 ℃和9.7 ℃。以上运行结果表明,轴径向反应器外分布器气流分布比较均匀,反应器内催化剂活性也相对均匀。

3.4 变换反应器进出口压差

催化剂床层压差往往能反映原料气带灰程度以及催化剂是否出现粉碎现象,变换反应器进出口压差见表5。

表5 变换反应器进出口压差

由表5 可知,运行前3 年,变换反应器进出口压差维持相对稳定,在52 kPa 左右,说明运行过程中催化剂强度等机械性能保持稳定;运行至第4 年后,压差略有上涨,这主要与后期运行负荷增大至105%及床层平均温度升高有关:变换炉进出口压差与工艺气流速的平方成正比,负荷越高,床层平均温度越高,则工艺气流速就越高,阻力也就越高,运行后期,随着变换反应器入口温度的提高,催化剂床层平均温度上升,其进出口压差也随之上升。

4 水气比偏低原因分析及优化建议

4.1 水气比偏低原因分析

因该装置工艺设计时未考虑设置水煤气废锅工艺气旁路,加之原料气温度较设计值低3 ℃~5 ℃,实际运行水煤气废锅换热面积余量足够,使得废锅冷热端换热温差只有2 ℃~3 ℃,远低于设计值8 ℃~10 ℃,受废锅汽包蒸汽安全压力的限制,最终导致变换炉入口水气比调整范围变窄,后期操作汽包压力已经提高到上限2.7 MPa,但废锅出口的工艺气温度只有232 ℃,较设计值235 ℃仍然低3 ℃。废锅出口的工艺气温度即代表进入变换反应器的工艺气露点温度,露点温度越低,则变换反应器入口水气比就越低;后期操作水气比无法继续提高,CO 转化率随之下降。

4.2 流程优化建议

催化剂运行后期需要提高入口温度,同时适当提高水气比,来确保CO 转化率的相对稳定,避免运行后期因CO 转化率下降而进一步增加变换部分的配气量,进而加剧出口CO 含量的上升。荣信化工一期甲醇项目变换装置中的水煤气废锅未设置工艺气旁路,变换反应器进口水气比提升空间有限,限制了后期运行的操作弹性,因此建议此工艺流程增加水煤气废锅工艺气旁路。

5 结 语

5.1 QDB-03x 小颗粒耐硫变换催化剂在荣信化工一期甲醇装置变换单元投运近5 年以来,催化剂床层温度分布合理,入口温度提升速度相对缓慢,体现了优良的催化剂活性及活性稳定性,其使用寿命超过了设计寿命。

5.2 随着运行时间的延长,轴径向反应器内催化剂径向床层同一水平面的温差有上升趋势,但始终未超过10 ℃,一方面说明了轴径向反应器气流分布相对均匀,另一方面也说明了催化剂在运行期间其活性表现相对均匀。

5.3 水气比的高低影响CO 的转化率,该装置进入变换反应器的粗合成气水气比较设计值偏低约10%,变换反应器出口CO 工艺指标在催化剂投运4 年来均合格,佐证了催化剂具有优良的低温活性及活性稳定性。

5.4 运行期间,变换反应器进出口压差相对稳定,反映了催化剂强度等机械性能保持良好,满足并促进了装置长周期稳定运行。