高速铁路中漏缆卡具的优化设计及分析

吴浠桥,李会亮

(1.中铁二院工程集团有限公司,四川 成都610031;2.武九铁路客运专线湖北有限责任公司,湖北 武汉430212)

1 引言

为促进国土开发,城市和地区经济共同发展,节约能源和减少环境污染,中国铁路建设正在全国范围内积极开展,特别是高速铁路(250 km/h及以上的客运专线)。依据中国铁路行业目前的规范,移动通信系统主要采用GSM-R系统[1],GSM-R系统应提供语音通信、调度通信、列车控制数据传输、调度命令和无线车次号校核信息传送等业务。但铁路中隧道占比大,有的线路隧道占比达到70%以上,为了保障铁路运输和旅客安全,隧道内GSM-R信号覆盖是非常关键的。目前,铁路隧道中GSM-R信号覆盖有两种方式:一种是漏缆覆盖,信号覆盖比较稳定、均匀;另一种是天线覆盖,信号覆盖受隧道弯曲半径、隧道横截面积、隧道地质等影响。天线安装时需考虑两种情况:①现有普遍使用的GSM-R双极化天线(17 dBi)尺寸较大,安装时容易侵入铁路限界;②高速铁路列车通过时产生的风洞效应对天线的安装要求过高。因此,目前在高速铁路中,均采用漏缆进行覆盖,为使漏缆在隧道内安全运行,保障铁路安全,采用了漏缆夹具把漏缆固定在隧道壁上,所以漏缆卡具的安全性能是铁路安全运行的重要因素[2]。GSM-R双极化天线(17 dBi)如图1所示。客运专线铁路建筑限界基本尺寸及轮廓如图2所示。

图1 GSM-R双极化天线(17 dBi)

图2 客运专线铁路建筑限界基本尺寸及轮廓(单位:cm)

中国山区面积广大,其面积占全国总面积的2/3,因此高铁线路中隧道占比大,有的因地形原因线路隧道比达到70%以上,根据《铁路数字移动通信系统(GSM-R)设计规范》[1]要求:“漏泄同轴电缆采用卡具方式固定,卡具间隔宜为1~1.3 m”,所以全国上万千米的高铁线路,需要较多的漏缆卡具,这就给施工和维护造成了很大工作量,而传统的漏缆卡具存在安装、维护和检修不方便等突出问题[3],因此,考虑到利益最大化和节约工程成本,本文便对现有的漏缆卡具结构进行优化,并对其进行了力学性能分析,判定其是否满足强度设计要求。

2 新型卡具设计

2.1 漏缆安装位置

目前,高铁隧道壁同侧架设了铁路GSM-R系统和公网三大运营商(电信、移动及联通)的漏泄同轴电缆,分别挂设高约4.6 m和2.1 m处。高铁专网和公网漏缆在高铁隧道安装如图3所示。GSM-R系统以覆盖车顶天线为机车台服务为主,公网通信漏缆以透过车窗覆盖车厢内部为车上旅客服务为主。

图3 高铁专网和公网漏缆在高铁隧道安装示意图

2.2 早期漏缆卡具

早期漏缆卡具分为自承式漏缆卡具和非承式漏缆卡具。漏缆卡具分类如图4所示。

图4 漏缆卡具分类

非承式漏缆卡具——压力自锁性漏缆卡具如图5所示,其由卡头、圆筒形基座、长连杆螺钉和塑料锚栓组成。压力自锁性漏缆卡具卡头的上部两侧由两个半圆形夹紧臂组成,夹紧臂上有相向的卡扣结构(其中卡扣包含两节形变,通过调节夹紧臂的形变量来适应漏缆上下差),通过夹紧臂与卡扣结构配合锁紧漏。这样的卡头结构、安装简单方便、成型周期短,适合批量生产,但是压力自锁型卡具在夹持漏缆时有脱落的风险。这类漏缆卡具采用螺钉(塑料膨胀)+塑料底座的固定方式,在安装时简单快捷,其零部件少能有效避免漏装、错装等现象,但是由于塑料卡座耐磨性较低,在列出高速通过引发活塞风时,卡具基座容易磨损,然后由于螺钉过于细长,抗疲劳性能较低,难以满足铁路15年的使用,大大增加了铁路通信系统的维修成本,因此,需对现有的漏缆卡具结构进行优化。漏缆卡具质量统计如图6所示。

图5 压力自锁性漏缆卡具

图6 漏缆卡具质量统计

2.3 影响通信漏缆固定系统的因素及分析

影响通信漏缆固定系统的因素有以下四点。

2.3.1 漏缆信号敷设方向定位

泄漏同轴电缆是一种特殊的馈线,属于缆化天线,信号辐射带有方向性,漏缆卡具的一个重要作用就是通过卡具定位功能,将漏缆信号准确投送到机车天线区域。

2.3.2 卡具机械锚栓水平安装

漏缆卡具采用螺钉(塑料膨胀)+塑料底座或车修锚栓固定,在满足力学性能情况下,还需满足漏缆卡具保障漏缆的水平固定。

2.3.3 隧道运行环境

隧道内由长期潮湿、渗水、冻融等自然因素造成的腐蚀环境,要求漏缆固定系统各组件均具有良好的耐腐蚀性能和耐久性能。此外,漏缆固定系统各组件必须具备耐火性能,以保证在隧道内火灾意外发生时,无线通信能保证一定耐火时效。

2.3.4 漏缆自重载荷

通信漏缆一般由空心铜管的内导体、泡沫聚乙烯的绝缘体、叠层铜箔的外导体以及聚乙烯的护套四部分集成,漏缆自重很小。但列车高速行驶在隧道中时,由于空气动力的活塞效应形成的压力波和微气压波,对固定在隧道壁的漏缆产生很大的波动、振动及冲击荷载(漏缆固定系统承载分析的主要考虑因素),因此,漏缆卡具应具有较好的机械性能。

2.4 技术突破及关键技术研究

本次新型卡具结构如图7所示,其技术突破主要有以下五点。

图7 新型卡具结构图

2.4.1 双盖板安全结构

漏缆卡具的盖板与卡座,是实现卡具对漏缆安全锁闭的直接受力结构,在漏缆固定系统的实际应用中,不乏存在漏缆卡具因外力而撕裂尼龙盖板、卡座的隔离现象,该现象对隧道内漏缆的整体安全固定造成了严重的安全隐患。本次新型卡具拟采用双盖板,进一步提高安全冗余度。

2.4.2 翻盖式自锁防盗

市面上漏缆卡具尼龙卡束,均采用盖板与底座分离的自由卡接设计思路,该设计方案在实际项目运行中,存在漏缆及卡具在隧道内长期风洞疲劳震动后,卡具盖板脱离尼龙底座、卡具扎带连接带断裂盖板飞出限界等因结构设计引起的疲劳应用风险。本次新型漏缆卡具旨在设计一款卡具尼龙卡束底座与盖板一体式的结构方案(取消盖板与底座之间连接扎带,盖板改为翻盖式结构,盖板活动开启端在锁闭后增设尼龙插销,通过双重锁扣实现卡具盖板与底座的一体化完全自锁),以从根本上规避卡具盖板及卡具连接扎带因风洞疲劳震动而脱扣或断裂飞脱风险。同时,相较于传统卡扣分离式漏缆卡具,自锁型漏缆卡具在不借助工具的情况下,难以用收拆卸盖板,这有效避免了隧道内漏缆的偷盗问题。

2.4.3 偏置式结构

传统的漏缆卡具尼龙卡束在承载漏缆后,尼龙卡束与金属固定件之间的连接螺栓被漏缆遮挡,造成了卡具在安装、更换时必须先掰动漏缆,才能漏出沉头螺栓以拆卸更换卡具,既不便于安装施工,也不便于运营单位维护保养。本次新型漏缆卡具在漏缆承载后,可以不掰动漏缆便漏出沉头螺栓可直接使用工具拆卸与安装漏缆卡具的偏置式结构功能,以更好地满足施工与维护的需要。

2.4.4 漏缆外径自适应

随着漏泄同轴电缆技术指标的迭代(GSM、LTE),MIMO窄带漏缆等新技术的问世,不同技术标准下漏缆内导体铜带、发泡塑料配比的差异,以及相同技术指标下不同厂家间漏缆技术的差异,漏缆实际外径与漏缆国标之间存在相应的差值。漏缆外径的变化与差异要求漏缆卡具必须具备内径自适应功能。本次新型漏缆卡具旨在设计一款具备能自适应漏缆内直径变化范围为2 mm以上功能的创新结构。

2.4.5 风洞疲劳抗震性

漏缆卡具分为普通卡具与防火卡具,防火卡具一般采用尼龙卡束、防火环及金属安装组件组成,防火卡具是为了满足隧道内发生火灾情况下,尼龙卡束脱落后金属防火环依然能保障漏缆在隧道壁上的安全承载而存在。当前市场中防火环通常为骑马卡上下半环盖板结构,防火环上下盖板通过防火环上钻孔攻螺纹采用小型螺栓直接锁定锚固,该结构不具备抗震功能,在隧道内长期风动疲劳作用下,防火环常呈开启状态。当隧道内火灾发生时,防火卡具不再具备安全承载漏缆的基本功能。本次新型漏缆卡具采用翻盖式防火环设计,防火环开启端采用防松螺母+螺栓配套锁闭的新型技术方案,以实现漏缆防火卡具的抗震抗疲劳安全运行。

3 仿真分析

3.1 气动力仿真分析工况

气动力仿真计算共有8种工况,如表1所示。

3.2 卡具气动耦合力

本文将漏缆受到的气动力耦合到卡具上,经过仿真计算得到卡具所受的气动耦合力峰值,结果如表2所示。其中工况4、6、7、8都是选取的位于隧道中部、高度2.1 m(铁路公网漏缆吊挂高度)卡具;在进行数据处理时已忽略力的方向,选取绝对值的最大值作为峰值,故表中数据均为正。计算结果表明工况8卡具的气动耦合力均大于其他工况下卡具的气动耦合力,说明在列车运行速度为500 km/h、隧道断面形式为双线隧道以及隧道长度为600 m的条件下卡具的气动耦合力均大于列车运行速度为350 km/h、隧道断面形式为单线隧道以及隧道长度为200 m条件下卡具的气动耦合力[4]。

表2 卡具气动耦合力峰值表(单位:N)

3.3 卡具周围流场风速

数值计算得到8种工况下,当卡具气动力达到峰值时卡具周围的风速峰值如表3所示,根据之前仿真结果可知,位于隧道中部、高度2.1 m(铁路公网漏缆吊挂高度)卡具所受气动力最大,因此同样选取该位置卡具对其周围气动力风速峰值进行研究。由表3可知,工况8卡具的周围气动力风速峰值均大于其他工况下卡具的气动力风速峰值,说明在列车运行速度为500 km/h、隧道断面形式为双线隧道以及隧道长度为600 m的条件下卡具的气动力风速峰值均大于列车运行速度为350 km/h、隧道断面形式为单线隧道以及隧道长度为200 m条件下卡具的气动力风速峰值[5-6]。

表3 卡具周围流场气动力风速峰值表(单位:m/s)

3.4 卡具结构静力分析

3.4.1 漏缆卡具计算模型

本次仿真模型为图7的新设计结构[7]。鉴于其尺寸相对于列车及隧道尺寸来说较小,故对其进行一定程度的简化,去除了表面的较小弧面和倒角以保证网格质量。

3.4.2 材料属性

卡具的材料为改良尼龙,其杨氏模量为3.5e+3 MPa,泊松比为0.4,密度为1.2 kg/m3,阻尼值为5,压缩强度极限为52 MPa,弯曲强度为71 MPa,拉伸强度为52 MPa。

固定螺杆采用钢材料铸造,其密度为7.9 kg/m3,杨氏模量为2.1e+5 MPa,泊松比为0.3。

3.4.3 载荷与边界条件给定

由气动力分析可知,工况8卡具受到气动力最大,因此以距离地面高度2.1 m与4.6 m两处卡具与电缆的气动力峰值为载荷条件,对其进行静力学分析,以高度2.1 m为工况A,高度4.6 m为工况B,工况编号及具体的载荷条件如表4所示。

表4 静力分析计算工况表

3.5 数值计算结果分析

3.5.1 卡具分析

计算得到工况A、B中卡具表面的Mises应力云图,如图8所示。由图8可知,两种不同载荷条件下卡具的应力分布情况较为相似,应力集中区均为底座与电缆接触的边缘位置,工况B的均布载荷数值和集中载荷数值均较小,卡具的最大应力值也略小于工况A。

图8 卡具Mises应力云图(单位:MPa)

工况A、B中卡具表面的形变云图如图9所示。由图9可知,卡具的最大形变位置为盖板弹片的末端,但由于工况B中电缆的横向力方向为远离隧道壁面,因而其最大形变量略大于工况A。

图9 卡具形变云图(单位:mm)

3.5.2 固定螺杆分析

因卡具通过固定螺杆固定在隧道壁面,应同时确保卡具、固定螺杆的安全性。下面对固定螺杆进行分析。

绘制固定螺杆的Mises应力云图,如图10所示。由图10可知,工况A固定螺杆的应力集中在靠近隧道壁面的位置,最大应力达到了45 MPa;而工况B中螺杆的最大应力值则达到了37.322 MPa。

图10 固定螺杆Mises应力云图(单位:MPa)

工况A、B中固定螺杆表面的形变云图如图11所示。由图11可知,工况A螺杆的最大变形量较小,仅0.2 mm,螺杆的主变形为顶部向上弯曲;因工况B中电缆的升力方向为向下,固定螺杆的主变形为向下弯曲。

图11 固定螺杆形变云图(单位:mm)

3.5.3 强度分析结论

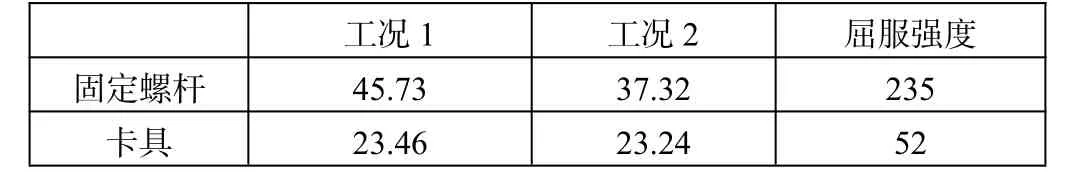

通过对卡具进行结构静力分析,得到卡具及螺杆的Mises应力最大值,如表5所示。由表5中数据可知,两种工况下卡具和螺杆的应力均小于屈服强度,说明其刚强度能够满足设计要求。

表5 各结构所受的最大应力值(单位:MPa)

4 结论

本文首先对传统的漏缆卡具结构进行利弊分析,提出了优化设计方案,其次详细阐述新结构的设计特点及优点,最后对其进行仿真计算分析评估刚强度,结论如下:①针对传统漏缆卡具的缺点,提出新卡具的设计概要,从而实现了对卡具结构的优化设计;②对新漏缆卡具进行力学分析,得出漏缆卡具在列车活塞风下的流场分布,可知卡具表面风速达到27.95 m/s,与相关文献数据较为吻合;③在气动结果的基础上对新漏缆卡具进行结构应力计算,结果表明卡具所受的最大应力为37.322 MPa,远小于屈服强度,因此,新设计的卡具结构刚强度能满足设计要求。