锻后入炉温度对支承辊表淬前组织和性能的影响

李勇 陈先毅

(二重(德阳)重型装备有限公司,四川61800)

冷、热带钢轧机支承辊目前主要材质有Cr3、Cr4和Cr5,其热处理工艺模式主要为锻后球化退火+预备热处理+差温表面淬火。其中锻后热处理的主要目的是消除锻造应力,保证其切削加工性能和超声检测性能,防止和消除白点,为预备热处理做好组织准备。某公司生产的部分支承辊在锻后热处理完成后粗加工无损检测过程中发现杂波较高,影响无损检测结果的判定。经统计分析发现,无损检测杂波较高的支承辊和无损检测良好的支承辊主要差异在于锻后入炉温度存在较大差别。本文通过研究不同锻后入炉温度对支承辊锻后处理和预备热处理过程中工件内部组织和性能的影响,确定支承辊杂波高的原因,同时掌握支承辊各阶段内部的组织和性能,实现支承辊锻后热处理和预备热处理工艺的优化。具体研究方法如下:模拟计算得出支承辊锻后热处理和预备热处理过程中的支承辊内部温度曲线;小试样按照模拟计算出的温度曲线进行热处理;对不同阶段的组织状态和性能进行检测;提出工艺优化建议。

1 锻后热处理和预备热处理过程的工件温度

1.1 锻后热处理工艺和预备热处理工艺

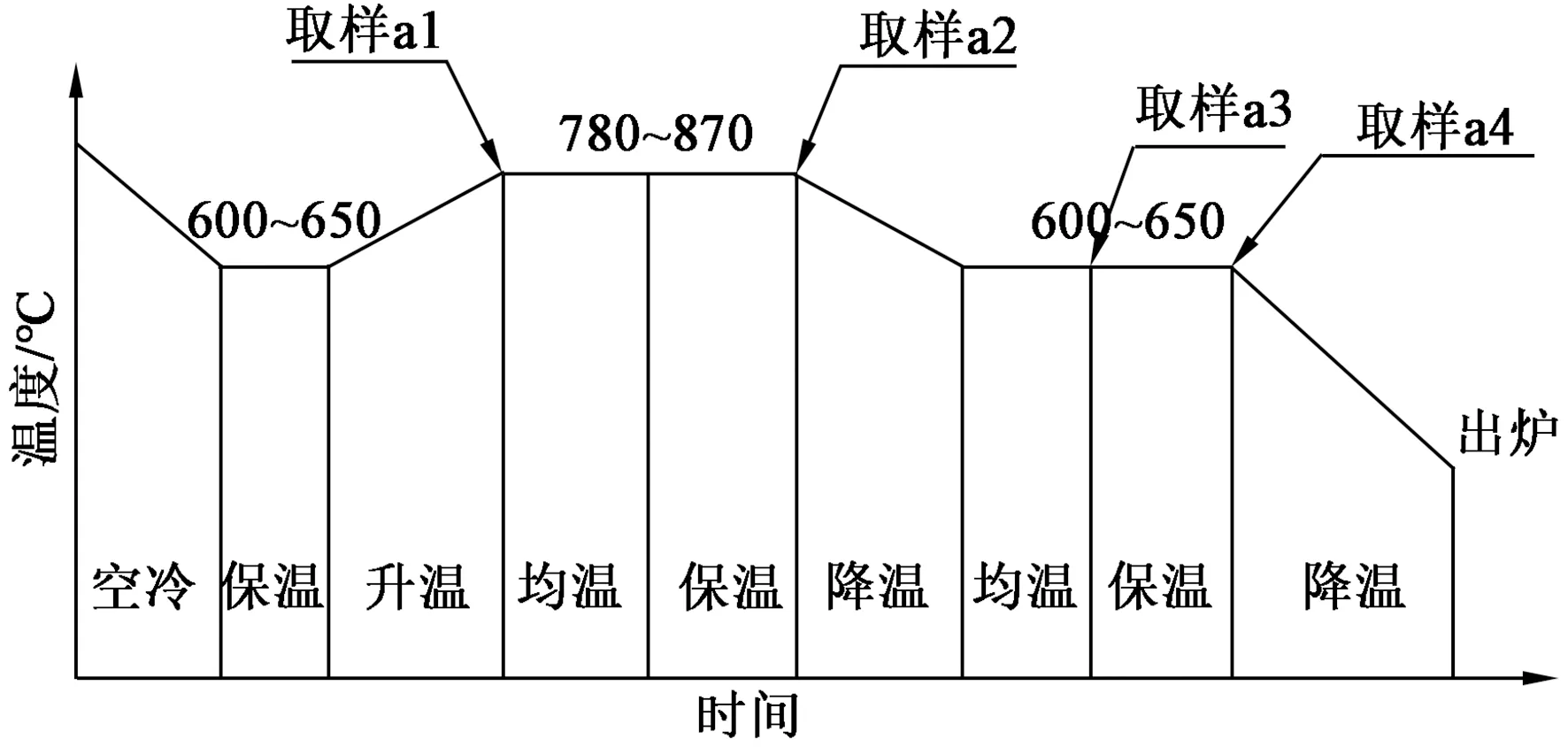

根据锻后入炉温度的差别,制定了两种锻后热处理方案:锻后辊身空冷至650℃入炉和辊身空冷至450℃入炉,如图1所示。预备热处理工艺在实际执行过程中一致性较好,因此只做一种工艺方案,如图2所示。

图2 预备热处理工艺Figure 2 Preliminary heat treatment process

1.2 建立计算模型

本文模拟支承辊材质为Cr3,化学成分见表1,尺寸见图3所示,其中A点为本次试验关注的内部温度点(A点位置是容易出现缺陷较薄弱的位置)。采用DEFORM-2D来建立支承辊温度计算的有限元模型,由于支承辊属轴对称体,故只需建立1/2平面轴对称模型,如图4所示。通过软件JMatPro计算出支承辊的热物性参数(热导率、比热容、相变潜热等)、TTT曲线等数据,然后导入DEFORM软件,通过DEFORM软件的热处理模块进行计算。加热和空冷过程的支承辊表面综合换热系数参照经验公式进行设置。

表1 支承辊化学成分(质量分数,%)Table 1 Chemical composition of backup roll(mass fraction, %)

图3 支承辊尺寸及小试样模拟温度曲线位置Figure 3 Backup roll size and simulated temperature curveposition of small sample

图4 支承辊锻后热处理有限元模型及换热边界Figure 4 Finite element model and heat transfer boundaryof post-forging heat treatment of backup roll

(a)方案一:辊身空冷至650℃(b)方案二:辊身空冷至450℃图1 锻后热处理工艺Figure 1 Heat treatment process after forging

1.3 模型的可信度

通过JMatPro计算出的支承辊相关参数毕竟与实际存在一定差别,为此,本文通过在辊身表面外接电偶,测试支承辊热处理工艺执行过程中的件温,对比模拟计算得到的支承辊表面温度和电偶测得的温度,不断修正模拟参数,最终使得模拟温度与实测温度趋于一致。

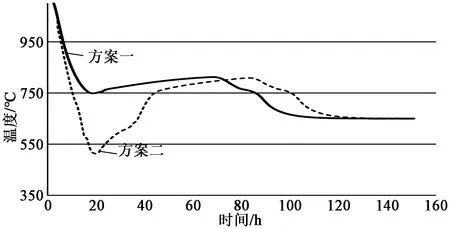

1.4 支承辊内部A点温度曲线

首先将支承辊按照图1中两种方案的锻后热处理工艺分别进行模拟,然后提取出图3中A点所对应的两种锻后热处理温度曲线,如图5所示。再按照图2预备热处理工艺对支承辊进行模拟,提取出图3中A点所对应的预备热处理温度曲线,如图6所示。

图5 支承辊内部A点锻后热处理温度曲线Figure 5 Heat treatment temperature curve after forgingat point A inside the backing roll

图6 支承辊内部A点预备热处理温度曲线Figure 6 Preliminary heat treatment temperature curveat point A inside the backing roll

2 小试样模拟A点位置组织变化情况

将一系列小试样按照图5所示的两种锻后热处理曲线进行热处理,在不同的阶段取出小试样进行空冷(如图1所示),然后观察其组织变化情况。再将部分试样按照图6所示的预备热处理曲线进行热处理。热处理在模拟热处理炉进行,该炉在通气体后可对降温过程进行控制。

2.1 锻后热处理过程组织变化

在图1所示方案一和方案二锻后热处理工艺中所示的各阶段分别取样a1~a4和b1~b4,取出后试样空冷,然后测试其组织,从图7和图8可以看出:

图7 方案一各阶段组织(100×)Figure 7 Microstructure of each stage in scheme No.1(100×)

图8 方案二各阶段组织(100×)Figure 8 Microstructure of each stage in scheme No.2(100×)

(1)在780~870℃球化阶段开始时,方案一试样a1取出后空冷的组织为马氏体+少量的下贝氏体,这说明该组织为试样取出空冷过程产生,在该阶段之前组织仍为奥氏体。方案二试样b1取出后空冷的组织为马氏体+珠光体,这说明在此阶段已经进行了部分珠光体转变,并且无网状碳化物。

(2)在780~870℃球化阶段保温结束时,方案一试样a2取出后空冷的组织仍为马氏体+少量的下贝氏体,说明在球化阶段组织仍为奥氏体。方案二试样b2取出后空冷的组织为珠光体,并且已经完成了初步球化。

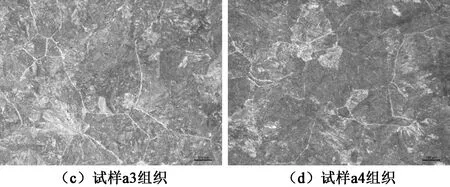

(3)在第二次600~650℃保温开始时,方案一试样a3取出后空冷的组织为珠光体+网状碳化物,说明这之前的奥氏体在球化后的降温过程中开始发生组织转变。方案二试样b3取出后空冷的组织为粒状珠光体,说明在球化后的降温过程中球化继续进行。

(4)在第二次600~650℃保温结束时,方案一试样a4取出后空冷的组织与a3一致,说明这之前已经完成珠光体组织转变。方案二试样b4取出后空冷的组织与b3基本一致,但其球化更充分。

从上述分析可以得出,由于方案一锻后入炉时辊身温度较高,导致其内部A点温度在球化保温结束前一直处于750℃以上(如图5所示),组织一直为奥氏体,直至在球化结束后降温过程中才开始转变为珠光体+网状碳化物,未达到球化的目的。方案二锻后入炉时辊身温度较低,在第一次600~650℃保温结束前A点最低温度已降至515℃(如图5所示),已开始进行珠光体转变,珠光体组织的转变为后续球化提供了组织准备,这种方案达到了球化的目的。球化后的组织均匀细小,有良好的超声波穿透性能,而未经球化的组织晶粒粗大,并且有网状碳化物析出,从而影响了超声检测性能。

2.2 预备热处理后组织

将执行完两种方案锻后热处理工艺的试样按照图6进行预备热处理,对预备热处理后的试样进行组织分析,其中按方案一锻后热处理+预备热处理后的试样编号为c1,按方案二锻后热处理+预备热处理后的试样编号为c2,结果如图9所示。从图9可看出,虽然两种锻后入炉温度得到的组织完全不同,但经过预备热处理后,其组织均为珠光体+碳化物,并且两种预备热处理组织都由于偏析的影响,组织不均匀,但其平均晶粒度基本一致。

图9 预备热处理后组织(100×)Figure 9 Microstructure after preliminary heat treatment(100×)

3 不同组织状态下的性能

3.1 超声波可探性

方案一锻后热处理完成后的组织粗大,同时存在严重的网状碳化物,预期会引起支承辊超声检测时杂波较高;方案二锻后热处理后获得均匀细小的球化组织,预期其具有良好的超声波可探性;经两种方案预备热处理后组织基本一致,因此超声波可探性基本一致。这与实际生产统计的结果是一致的。锻后入炉温度较高的支承辊粗加工无损检测时杂波高的概率较大,锻后入炉温度较低的支承辊没有杂波高的问题,且经过预备热处理后,杂波高支承辊的杂波消失,其可探性与锻后热处理后没有杂波问题的支承辊一致。

3.2 力学性能

从上述组织分析可以看出,不同的锻后入炉温度得到的组织完全不同,经过预备热处理后,其组织基本一致。为评估上述组织对应的性能影响,并结合支承辊的使用特点,对经过上述两种方案锻后热处理和预备热处理后的试样进行冲击试验和硬度试验,试验结果如表2所示。

表2 不同组织状态下的力学性能Table 2 Mechanical properties under different microstructure states

经过方案二锻后球化的试样b4,其冲击吸收能量远远高于未经球化的方案一试样a4,说明球化后的组织均匀细小,有良好的冲击韧性。

经过方案二锻后热处理+预备热处理的试样c2冲击吸收能量要明显高于经过方案一锻后热处理+预备热处理的试样c1,这说明两种锻后热处理+预备热处理方案处理完成后的试样虽然金相组织基本一致,但锻后热处理后获得球化组织对于预备热处理后获得良好的韧性是有利的,其具体原因有待进一步深入研究。

4 工艺改进建议

根据上述分析结果,对锻后热处理和预备热处理工艺改进分别提出以下建议:

(1)无论是为了获得良好的超声波可探性,还是为后续预备热处理后获得良好韧性,锻后热处理应得到均匀细小的球化组织,这就需要控制较低的锻后入炉温度,建议支承辊锻后辊身应空冷至450℃入炉。

(2)支承辊在使用过程中要求表面工作层高硬度,心部具备良好的韧性,从表2可以看出,球化组织的冲击韧性远远高于预备热处理后的冲击韧性。因此,在保证技术要求的辊颈硬度前提下,支承辊预备热处理可以仅加热表面一定层深范围,保留心部的球化组织。通过这种方式,可使其辊颈硬度满足要求,辊身工作层晶粒细化及心部有良好的韧性。

5 结论

(1)支承辊按方案一锻后辊身空冷至650℃入炉执行锻后热处理工艺,不能实现球化的目的,且组织粗大,有严重的网状碳化物,这不仅导致粗加工时无损检测杂波高,冲击性能也不好;按方案二锻后空冷至450℃入炉执行锻后热处理工艺则能得到良好的粒状珠光体组织,超声波可探性良好,冲击吸收能量也高。

(2)按方案一和方案二进行锻后热处理后得到的组织截然不同,经预备热处理后其金相组织、平均晶粒度和平均硬度都没有明显的差异,但方案二的冲击吸收能量明显更高。

(3)锻后热处理工艺改进建议:锻后辊身空冷至450℃入炉。预备热处理改进建议:仅加热表面一定层深范围,保留心部的球化组织。