带导流板的自吸式搅拌槽内流动场的数值模拟*

王 震,宋金星,白锦军,高 勇**,李大艳,陈 慧

[1.榆林学院 化学与化工学院,陕西 榆林 719000;2.长庆油田(榆林)油气有限公司,陕西 榆林 719000;3.榆林学院 外国语学院,陕西 榆林 719000]

自吸式搅拌反应器广泛应用于生物工程、化学工程、冶金化工和污水处理等多种行业[1],其不需要外界供给气源,依靠桨叶的机械搅拌自行将气体从外界吸入搅拌装置内[2],是一种高效节能的搅拌装置。郝惠娣等[3-4]通过改变搅拌槽内的结构布局,在搅拌槽底设置导流板,桨叶旋转时在搅拌槽的中心位置处会形成强有力的龙卷风状上升液流,在桨叶的作用下沿径向排开,碰到槽壁的阻挡时,分为上下两股,分别沿着槽壁进行流动,达到混合物料或者流体的目的。该结构同时具有径向流和轴向流的特点,在一些搅拌物料为高密度或高浓度固体悬浮颗粒的搅拌操作中具有很大的优势[5]。气体再分布器的作用主要是导向、扩压和破碎。桨叶旋转产生负压将外界气体沿气体再分布器吸入,吸入的气体被桨叶破碎后沿气体再分布器的气体分散通道排出,被二次破碎后分散在液体中[6]。国内外学者对自吸式搅拌槽也进行了广泛的研究[6-8]。作者利用Fluent软件对带导流板的自吸式搅拌槽内的三维流动场进行了数值模拟分析,考察了搅拌转速、搅拌桨安装高度以及搅拌桨叶片数目对槽内流动场的影响。

1 建立几何模型及划分网格

建立的搅拌槽几何模型见图1。

图1 搅拌槽几何模型

其几何尺寸为搅拌槽内径D=300 mm,搅拌槽高度H=400 mm, 搅拌桨直径d=100 mm,搅拌轴直径d1=6.5 mm,气体再分布器外径Ds=190 mm,导流板高度h=25 mm, 液体液位H1=300 mm, 桨叶安装高度L=100、120、150、180 mm。数值模拟中采用的桨叶为直叶桨(DT)。采用四面体非结构化网格进行网格划分,为了使计算更为精确,对导流板、搅拌桨等进行了局部的网格细化[9],直叶桨和导流板网格划分结果见图2。

图2 网格划分图

2 设置边界条件

桨叶、导流板、搅拌槽壁等固-液界面设置为无滑固壁边界[10],液面设置为自由液面[11]。

3 计算方法

数值模拟中采用基于压力的求解器,湍流模型选取标准k-ε模型[12]。速度压力的耦合采用SIMPLEC算法[13]。利用多重参考系法解决运动的桨叶与静止的槽壁、导流板之间的相互作用[14],将桨叶及其附近流体设置为旋转区域,将槽体、气体再分布器和导流板设置为静止区域,在2个区域的交界面利用插值实现质量、动量和能量交换[10],从而实现对搅拌槽内整体流动场的分析。收敛准则采用RMS准则,将质量、动量和湍流方程的收敛残差设定为1×10-4。

4 结果与讨论

4.1 搅拌转速不同时槽内流体的数值模拟

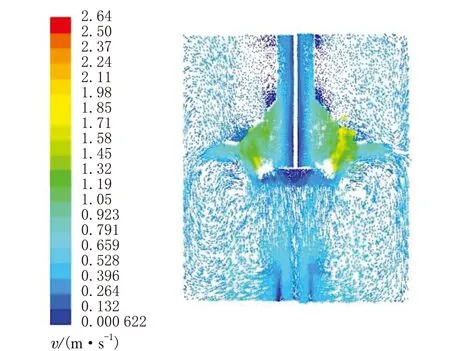

搅拌介质为清水,搅拌桨安装高度为150 mm,桨叶为六直叶桨(6DT),搅拌转速对搅拌槽混合性能的影响见图3。

a n=200 r/min

由图3可知,5种转速下的搅拌槽内均出现了不同程度的旋涡,即在搅拌桨下方的左右两侧均出现了2个循环流动。流体沿径向甩出,碰到搅拌槽壁面后,大部分流体由于重力的作用向下运动,在导流板的引导作用下,流体到达槽底后沿导流板向槽中心处流动,然后向上形成中心龙卷流,最后回到搅拌桨中心完成一个完整的循环过程。如此循环往复,就达到了充分混合的目的。速度的最大值均出现在桨叶的边缘,搅拌槽内除了气体再分布器外侧的部分流体速度较小,整体速度分布较为均匀,混合效果较好。

搅拌功率随搅拌转速的变化曲线见图4。

由图4可知,搅拌功率随搅拌转速的增大呈指数形式逐渐增大。随着搅拌转速的增大,在桨叶、气体再分布器和槽底导流板的相互作用下,大量气体被持续吸入搅拌槽内,被桨叶和气体再分布器破碎为小气泡,在6DT桨叶背后会形成较大尺寸的气穴,且流体在和6DT桨碰撞时受到的阻力较大,功耗较高。

4.2 搅拌桨安装高度不同时槽内流体的数值模拟

搅拌介质为清水,n=400 r/min,搅拌桨安装高度对搅拌槽混合性能的影响见图5。

a L=100 mm

由图5可知,L=100 mm,搅拌桨下部的流体速度远大于搅拌桨上部,搅拌桨下部混合效果较好,但上部混合不充分;L=120 mm,搅拌桨下部流体速度较大,有循环流动趋势,混合较好,但气体再分布器以上的部分流体速度变化较弱,受到的搅拌影响较小;L=150 mm,搅拌槽内的速度分布最为规律,波及范围最广,即混合搅拌效果最好;L=180 mm,搅拌桨以下大部分流体速度较小,明显达不到充分混合的要求。

搅拌功率随搅拌桨安装高度的变化曲线见图6。

L/mm

由图6可知,L=150 mm,搅拌槽的轴功率最小,搅拌混合效果较好,搅拌效率较高。这是因为,搅拌桨在合适的安装高度下,搅拌功率随着安装高度的增加略微减小;在不合适的安装高度下,搅拌效果会受到影响,功率会增加[15]。

4.3 搅拌桨叶片数目不同时槽内流体的数值模拟

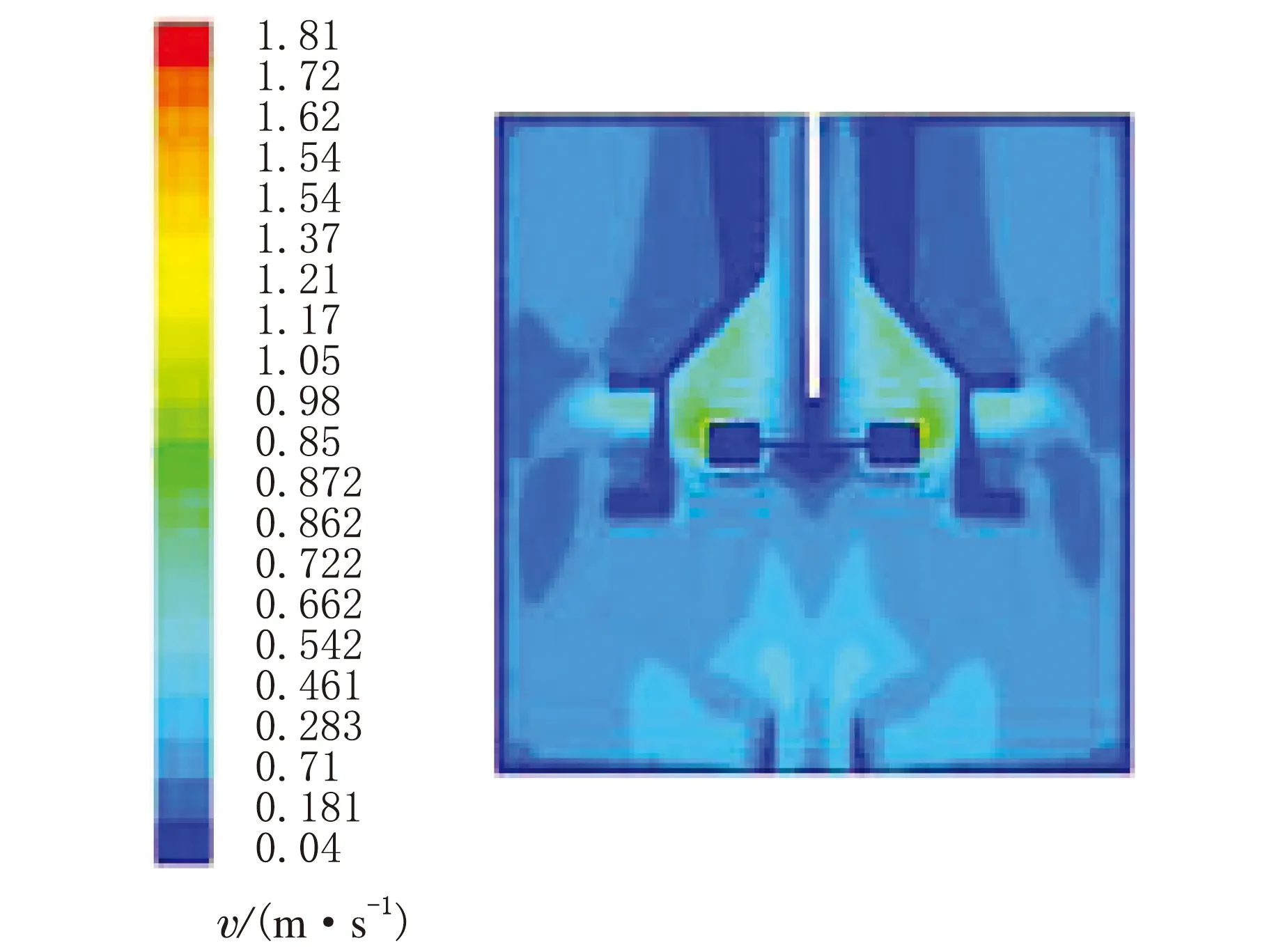

搅拌介质为清水,n=400 r/min,L=150 mm,桨叶为4DT桨、6DT桨和8DT桨时搅拌槽内轴截面处的速度云图见图7,桨叶所在平面处的湍流云图见图8。

a 4DT

a 4DT

由图7、图8可知,4DT桨旋转时,桨叶位置处的流体流速较大,靠近圆盘处的流体流速较小,搅拌槽内存在明显的速度梯度,混合效果不理想;随着桨叶数目的增加,速度分布越均匀,搅拌混合效果越好,越有利于搅拌混合。桨叶为8DT桨,搅拌槽内流体的混合性能最好,湍流程度已经波及到了整个搅拌槽,因此8DT桨的搅拌混合效果最好。

5 结 论

(1)当转速逐步增大时,搅拌功率也在逐步增大,搅拌槽内的最大速度均出现在桨叶边缘处;

(2)当桨叶安装高度逐步增大时,搅拌功率呈先降低再增加的趋势,L=150 mm,搅拌功率最小,搅拌槽的搅拌混合性能最好;

(3)当桨叶数目逐步增多时,搅拌槽内流体速度分布更加均匀,湍流程度逐步增大,桨型为8DT,搅拌槽的搅拌性能最好。