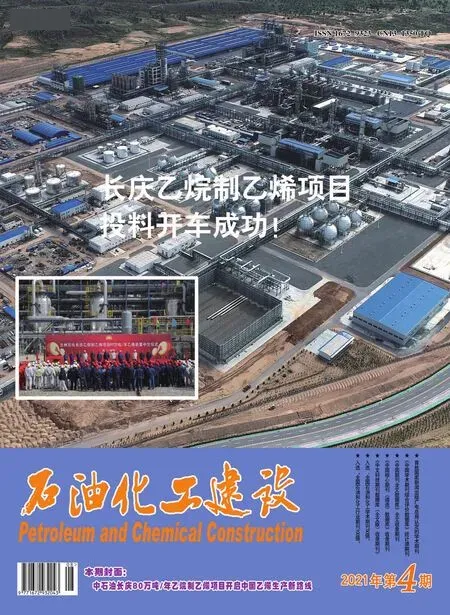

中国石油兰州石化长庆乙烷制乙烯项目开启国内乙烯生产新路线

李 玮 付晓东 朱 勤 路元丽

1 中石油兰州石化榆林化工有限公司 陕西榆林 719000 2 本刊编辑部

2019 年1 月24 日,国家发改委、工业和信息化部联合发文,正式将中国石油兰州石化公司长庆乙烷制乙烯项目(以下简称长庆乙烷制乙烯项目)列为国家乙烷裂解制乙烯示范工程,并列入国家《石化产业规划布局方案(修订版)》规划项目。

2019 年3 月27 日,陕西省生态环境厅下发《关于中国石油兰州石化公司长庆乙烷制乙烯项目环境影响报告书的批复》。

2019 年4 月12 日,榆林市人民政府在现场举行榆林市重点项目集中开工及暨兰州石化长庆乙烷制乙烯项目启动仪式。

2019 年9 月4 日,榆林市人民政府、榆林高新区管委会、兰州石化公司在榆横工业园区施工现场联合举办兰州石化长庆乙烷制乙烯项目奠基仪式。

2020 年12 月14 日,乙烯装置裂解炉主体安装全部完工。

2021 年4 月30 日,长庆乙烷制乙烯项目乙烯装置建成中交,标志着项目建设接近尾声,进入了试车阶段。

2021 年6 月17 日,长庆乙烷制乙烯项目40 万t/ a 高密度聚乙烯(HDPE)装置完成500t 粉料装填工作,并送入目标料仓,带料试车一次成功。

2021 年8 月3 日,兰州石化长庆乙烷制乙烯项目80 万t/ a 乙烯装置投料开车,生产出合格乙烯产品,标志着国内首套自主知识产权乙烷制乙烯项目投料开车一次成功。

1 开启国内乙烯生产新路线

长庆乙烷制乙烯项目是我国第一套拥有自主知识产权、被列入国家示范工程的乙烷制乙烯装置,主要利用长庆油田天然气中分离的乙烷,通过裂解生产乙烯、燃料气、氢气、碳三及以上轻烃混合物等化工产品,聚合生产聚乙烯。该项目充分利用乙烷制乙烯工艺流程短、占地面积小、装置投资少、乙烯收率高、生产成本低的优势,为提升天然气上下游一体化价值链、氢能产业链发展和节能绿色低碳循环产业发展提供了良好的示范,对优化利用天然气资源、提升国内乙烯生产技术水平,推动乙烯产业高质量发展具有重大引领和示范意义。

长庆乙烷制乙烯项目建设内容包括80 万t/ a 乙烯、40 万t/ a全密度聚乙烯(FDPE)、40 万t/ a HDPE 和3 万t/ a 丁烯- 1 等4 套主要生产装置,项目总投资约104亿元。裂解炉是乙烯装置的核心和关键设备。长庆乙烷制乙烯的裂解炉设置为四开一备,单台炉公称能力20 万t/ a,是目前国内最大的气相炉。采用中国寰球工程公司自主知识产权的HQF- G IV56 型裂解炉,炉管结构为双进单出、四管程、变径、出口管带内部采用强化传热元件。对流段模块组件少,采用富氢烧嘴,出口采用挠性管板专利技术二、三级急冷器,充分发挥“高温、低压、短停留时间”的裂解反应特性,乙烯收率高,清焦周期长;应用高效环保燃烧器、空气预热器和对流段盘管烟气余热回收等技术保证裂解炉热效率在94%以上,达到国际先进水平。在裂解气急冷换热器后设置裂解气二级冷却器和三级冷却器,来预热超高压锅炉给水增加超高压蒸汽产量,大幅回收高品质热量,减少外购蒸汽用量。

图1 长庆乙烷制乙烯项目在多个方面为国内石化产业发展提供了示范(摄影:刘延治)

两套聚乙烯工艺包技术引进最浅化,拓展工艺包由大庆寰球和吉林寰球编制。聚烯烃生产线引进世界领先技术,其中FDPE 装置采用美国Univation 公司的UNIPOL气相工艺,可生产钛系、铬系、茂金属等不同催化剂体系的HDPE、LLDPE 等具有不同性能的树脂产品,成为催化剂体系全覆盖的气相法聚乙烯装置;HDPE 装置采用德国Basell 公司的Hostalen ACP 低压淤浆工艺,可生产具有优异聚合物性能的多峰HDPE 树脂产品。

丁烯- 1 装置采用大庆化工研究中心乙烯齐聚制高品质1- 丁烯及1- 丁烯/ 1- 己烯灵活切换成套生产技术,具有包含催化剂、工艺包、反应器、控制系统等全要素、全流程的完全自主知识产权成套技术,达到国际先进水平。

在绿色低碳发展方面,项目先后完成了一系列技术创新:一是开发裂解炉原料增湿塔配汽技术,降低装置能耗;二是开发“气浮+ 聚结”的组合净化处理技术,提升工艺水品质,减少废水排放量;三是开发前脱乙烷前加氢分离流程,采用热泵技术,深冷系统冷量优化,实现节能减排和降本增效。尤其是氮氧化物排放比现有通用乙烯装置降低70%,实现废气超低排放。在寰球自主技术的助推下,长庆乙烷制乙烯项目突破了传统乙烯生产能耗物耗高、乙烯收率低的制约,乙烯综合收率由常规的不到40%提高到近80%,综合能耗降低到398kg 标准油/ t 乙烯的世界先进技术经济指标,远低于国内常规乙烯装置的500~600kg 标准油/ t 指标。

长庆乙烷制乙烯项目的建成投产,标志着我国使用自有原料、采用自有技术开启了乙烯生产一条新路线,为实现乙烯原料多元化、轻质化,推动石化产业供给侧结构性改革,进一步补充石化产品供应短板、提高乙烯产品竞争力起到了重要作用。

2 项目建设成果丰硕

长庆乙烷制乙烯项目总投资104 亿元,为兰州石化和中国石油集团公司炼化转型升级重点项目,是国家发改委、工信部联合批准的国家乙烷裂解制乙烯示范工程,也是使用中国石油自有原料、采用自有技术的国内首批乙烷制乙烯项目。为此,兰州石化和中国石油集团高度重视,派出了工程管理、设计、施工、监理各路精兵强将,在陕西榆林历时23 个月书写出了一段石化建设奇迹,也向世人展示出了中国石油工程建设的强大实力。

长庆乙烷制乙烯项目建设地处于毛乌素沙漠腹地,当地季节性气候变化无常,项目跨越了两个严冬、经历了两次酷暑,还受到多次沙尘暴的侵袭,尤其是全球新冠肺炎疫情的爆发和蔓延严重影响了工程开工和设备采购交付,建设难度和经历的考验可想而知。

但是,参建干部员工充分发挥“一家人一条心,一个目标一股劲”的中石油工程建设精神,尤其是项目核心的乙烯装置,由寰球公司总承包,寰球旗下多个单位协同建设,寰球六建公司担任施工总承包。通过科学制定施工计划,在2019 年9 月至2021 年8 月这23个月里,跨越两个冬季,共安装了335 台设备、6 台工业炉,工艺管道焊接超过70 万DIN,电气设备500余台套,电气电缆400 多km,仪表设备4000 余台套,仪表电缆超过730km。该项目是使用中石油自有技术、自我建造、自主开车的大型石化工程,体现了中国石油强大的一体化项目整体执行能力。同时该项目完成了中国石油集团提出的大型关键装备和DCS 控制系统国产化的示范目标,实现了裂解炉、“乙烯三机”、控制系统等关键核心设备国产化,全力打造出了精品工程、绿色工程、效益工程和阳光工程。

最值得关注的是,该项目充分运用大数据、云计算等先进信息技术,建设生产管控、安全环保、机电仪一体化管理平台,实现高效智能化、可视化的数据融合共享,提供全面感知、分析预测、优化生产、协同执行四项能力,形成生产调度一体化管理、机电仪一体化管控、应急指挥一体化协同信息管理手段,使长庆乙烷制乙烯项目成为具备较强自动化、网络化、数字化、可视化、模型化和集成化优势能力的智能化工厂。

建设过程中,项目还创新性地采纳了第三方安全、环保、质量监督管理模式;引入项目管理平台;推行通用设备物资的框架采购;实行第四方无损检测制度;加大工厂化预制深度,实施模块化建造等等,都为国内石化建设提供了良好的示范和宝贵的经验。

图2 长庆乙烷制乙烯项目在工程建设方面同样取得了丰硕成果(摄影:CP6CC)

3 乙烷制乙烯的未来可期

乙烯生产路线按原料来源不同分为三种:采用石脑油裂解法的石油路线;采用煤炭气化合成甲醇,再由甲醇制烯烃(MTO)的煤炭路线;以及以乙烷为原料进行热裂解的乙烷路线。在我国,乙烷由于缺少稳定的供应,前两种制乙烯的路线占据着绝对的主流地位,乙烷制乙烯在国内没有形成工业化应用,在世界范围内也只限于中东、北美等气藏丰富的地区有部分采用。

然而,液化天然气(LNG)的大规模推广使用使情况发生了改变。在将天然气加工成LNG 的过程中,乙烷作为一种副产品被分离出来无法处理,开始时只能再次回注至管道气中成为燃料销售。为了充分发挥乙烷的化工原料属性优势,提升天然气产业和乙烯产业的价值,推动低碳经济发展,发展乙烷制乙烯成为必然。

这种情况在美国表现尤为明显。过去的十年,随着页岩气开采规模扩大,美国LNG 产业伴生出的大量乙烷一度过剩。随后不久,乙烷线路的乙烯收率高、生产成本低特点得到业内关注,美国的各大乙烯生产商纷纷制定规划,扩大乙烷制乙烯的规模(如表1 所示)。同时,美国加大了在全球的乙烷销售推广,国内有意向购买美国乙烷制烯烃的项目目前也多达7 个(如表2 所示)。

表1 2017—2020 年美国乙烷制乙烯装置新增产能一览表 万t/ a

表2 国内公布的以进口乙烷为原料的乙烯装置建设项目一览表 万t/ a

业内纷纷选择乙烷路线生产乙烯,除了乙烯收率高、生产成本低之外,其自身的优势也是其中重要原因。相较于其他生产路线,乙烷路线生产乙烯最大的特点是工艺流程短。与传统石脑油制乙烯装置相比,省去急冷油系统、汽油抽提系统、脱丙烷系统、脱丁烷系统等,极大地减少了装置设备数量,降低运行人工成本及三废排放量。乙烷制乙烯主要工艺路线如图4 所示。

图3 乙烷制乙烯工艺路线示意图

同时,以长庆乙烷制乙烯项目为例,该项目乙烯精馏系统采用低压乙烯精馏与乙烯制冷机结合的热泵系统。低压精馏工况下,乙烯和乙烷的相对挥发度较大,需要的塔板数和回流量较少;低压乙烯精馏与乙烯压缩机有机结合,精馏塔的再沸器与压缩机的冷凝器合二为一,节省了设备,避免了多余的加热和制冷介质的使用。经过乙烯压缩机压缩后的高压气体,冷凝后作为精馏塔的回流,省去精馏塔的回流泵,因此,使用热泵系统即可减少设备投资,又可降低装置能耗。另外,该项目乙烯三机的透平腹水冷凝器及急冷水冷却器均采用空冷器方案,可以节省大量循环冷却水,综合考虑当地电力供应和用地相对宽裕,空冷器需要电耗,占地大的缺点就被有效克服了。

由于乙烷制乙烯的工艺流程短,直接减少了项目建设占地面积和装置投资。以长庆乙烷制乙烯项目为例,乙烯装置占地面积8.32公顷,设备总台套数304 台(套),装置定员 90 人,装置能耗397.8kg 标油/ t 乙烯。

当前,我国是全球第二大乙烯生产国和最大的乙烯消费国,国内乙烯产量尚不能满足自身需求。2020 年我国乙烯产能达到3474 万t/ a,产量3177 万t,单体进口量198 万t,表观消费量3366 万t;下游当量净进口量2914 万t,当量消费量6280 万t,乙烯进口依存度高达49.4%。总体来看,我国乙烯单体尤其是高端化乙烯衍生物市场仍有巨大发展空间。因此,采用乙烷,特别是国产乙烷原料裂解制乙烯是优化我国乙烯产业原料结构、提高乙烷资源利用率和乙烯收率、推动炼化转型升级、提升企业经济效益的重要途径之一。

同时,长庆项目的综合能耗为398.7kg 标准油/ t 乙烯,达到世界先进水平;裂解炉装置采用新型烟气脱硝技术,氮氧化物排放比常规裂解炉装置排放降低70%,实现废气超低排放;采用催化氧化处理废碱、超滤+ 反渗透及蒸发结晶新技术,废水回用率达到95%以上,成为中国石油首家废水近零排放的炼化项目。另外,项目的副产品氢气除了作为燃料外,还为今后在氢能领域的发展打下了坚实的基础。这些示范指标为石化行业履行“碳中和”“碳达峰”绿色发展指出了一条新的路径。

长庆乙烷制乙烯项目的建成投产具有多重意义,为今后国内更多的乙烷制乙烯项目建设开了一个好头,其建设过程为今后此类工程提供了丰富的经验和有益的参考。