国产maxDNA控制系统在1000MW超超临界二次再热汽轮机控制DEH中的应用

吴 科,解建萍

(1.南京国电南自维美德自动化有限公司,南京 210032;2.华电江苏能源有限公司句容发电分公司,江苏 镇江 212413)

0 引言

在“双碳目标”的大背景下,高效清洁燃煤发电技术已经成为未来煤电发展的主要方向。具有较高运行参数的大容量超超临界火力发电是目前较为先进高效低污染的燃煤发电方式,进一步采用二次再热技术,可以在不提高机组参数的基础上,进一步提高机组效率,减少煤耗,并且降低污染物的排放,实现绿色和可持续发展。目前,国内已成功投运多台超超临界二次再热机组,且主要是大容量的1000MW超超临界二次再热机组[1,2],此类机组将在不久的将来得到大力的推广和发展。

国内的超超临界二次再热发电技术已经走在世界前列,但同时由于该类型机组投运台数较少,在国际上也没有很多的经验可借鉴,运行控制经验不多。作为电厂自动化和信息集中管理的核心,前期该类型机组的分散控制系统大多由主机厂配套提供,即主要采用进口厂商的产品[3,4]。

maxDNA系统是国电南自通过技术引进,消化吸收再创新而拥有自主知识产权的成熟、稳定、可靠的国产大型分散控制系统。国电南自通过对系统的适应性升级提升,已成功实现在1000MW超超临界机组上的应用[5],打破了此前西门子在该机型的DEH控制的垄断地位,首次实现了在1000MW超超临界二次再热机组DCS及DEH的一体化控制,为其他国产化控制系统在二次再热机组的应用提供了重要参考。

1 maxDNA汽轮机控制系统DEH简介

1.1 系统基本架构及技术特色

maxDNA汽轮机控制系统DEH主要由3部分构成:①监控系统;②冗余网络;③控制机柜,系统结构如图1所示。

图1 maxDNA DEH控制系统系统架构图Fig.1 Architecture of maxDNA DEH control system

监控系统包含工程师站、操作员站、历史站、第三方通讯站以及打印机等设备,主要完成监控画面组态与运行、控制器内控制算法组态与管理、历史数据采集存储与展示、第三方通讯等功能。通过监控系统,可实现对生产过程数据的实时监视、报警事件收集、控制指令下发、趋势调阅、控制器管理等必要功能。

冗余网络包括物理上独立的两个网络,称为maxNET A和maxNET B,采用快速交换以太网以及管理型交换机,可实时监视网络负荷及其他重要运行参数,只要任意一个网络存在时,便可实现全部通讯功能。当两个网络均存在时,自动进行网络负载均衡。

控制机柜主要包括过程控制站DPU、常规I/O模件和汽轮机控制专用智能模件。其中,常规I/O模件包括AI、AO、DI、DO、TC、RTD、CT等,汽轮机控制专用智能模件包括转速测量模件、阀门定位器模件和功率负荷不平衡模件。这三类智能模件采用专门的输入输出通道和高速处理器,通过专门的组态软件将对应的控制算法下装到模件中高速运行,典型执行周期为5 ms,可满足汽轮机调门高速控制和保护要求。

maxDNA控制系统采用无服务器架构,用户可通过在监控系统工作站上经过冗余maxNET网络直接控制过程控制站,所有过程控制站及监控系统工作站均为完全分布式的,单台设备故障不会引起整体系统失效,特有的软件背板技术,所有的硬件及软件模块均为软件背板的服务器或/和客户端,用户可根据规则开发自有的服务器或客户端无缝融入系统。系统采用订阅/发布机制和变化传输,可大大减少网络负荷,确保通讯畅通可靠。

1.2 汽轮机危急遮断控制系统(ETS)

maxDNA为上海汽轮机厂超超临界机组配套的汽轮机危急遮断系统(ETS),主要由ETS控制系统和ETS保护硬回路组成。

ETS控制系统采用一对冗余的过程控制站DPU,支持分周期运行,典型执行周期为20ms,在过程控制站中对诸多冗余的汽轮机保护信号进行运算,并通过控制所有主汽门、调门的油动机的快关电磁阀,快速关闭汽轮机进汽阀门,从而达到保护汽轮机的目的。

同时,由于该型汽轮机取消了机械超速保护[6,7],因而除了ETS控制系统的电子保护系统外,在ETS保护系统还设有两套独立于控制系统外的冗余的超速保护装置(BRAUN)。该装置与停机按钮一起,串联进快关电磁阀的供电回路,构成汽轮机保护硬回路。当其中任何一套超速保护装置动作后,所有油动机的快关电磁阀将立即失电,阀门将迅速关闭,实现快速停机。

1.3 汽轮机控制系统DEH功能

maxDNA汽轮机控制系统DEH根据其功能划分,主要由基本控制系统(OA)和自启动控制系统(ATC)以及汽轮机辅助系统3大部分组成。

DEH基本控制系统(OA)的主要任务是通过控制汽轮机调节阀的蒸汽流量,从而实现控制汽轮机转速、机组负荷以及主蒸汽压力等目的,主要包括以下控制功能:转速/负荷控制器、主汽压力控制器、一次调频、甩负荷控制、转速设定、负荷设定、最大负荷限制、阀位限制、本地/协调控制方式、初压/限压控制方式、超高压缸排汽温度控制器、高压缸排汽温度控制器、超高压缸叶片压力控制器等。

图2 百万汽轮机阀门交叉冗余控制方案Fig.2 Cross-over redundant valve control scheme for 1000MW unit turbine

自动启动控制(ATC)主要完成汽轮机温度、压力等数据监测,并根据汽轮机本体及蒸汽温度、压力等数据进行热应力评估以及X准则、Z准则计算,进而完成升速率、变负荷率控制以及自动启停控制等任务,ATC系统同时还包含汽轮机阀门严密性试验以及阀门活动性试验(ATT)等控制功能子程序。ATC确定的这些控制内容最终要经过DEH的基本控制功能去实现。

汽轮机辅助系统主要包括汽轮机润滑油系统、EH油系统、抽汽系统、疏水系统、低压缸喷水以及轴封系统等。

1.4 汽轮机自动启动温度准则

1000MW超超临界二次再热机组DEH控制系统设计了机组带超高压缸以及不带超高压缸两种启动方式,可由运行人员在操作员站手动选择。综合考虑汽轮机本体及热力系统等因素,一般采用超高压缸/高压缸/中压缸联合启动方式,汽轮机启动采用ATC自动启动控制。为了保证汽轮机在启动过程中进入汽轮机的蒸汽参数符合冲转要求,设计了可变的温度准则X准则和Z准则来作为评判标准。在汽轮机自动启动过程中,通过对温度准则的监视,可以指导运行人员快速启动并网。

温度准则X1A、X1B主要为了防止打开主汽门并预暖主蒸汽管道时,出现超高压缸、高压缸阀体蒸汽不适当冷却。

温度准则X2A、X2B主要为了让蒸汽在超高压缸以及高压缸阀体凝结时,快速达到饱和蒸汽温度。该准则不满足时,会自动启动超高压、高压主汽门预暖程序。

温度准则X4A、X4B主要避免汽轮机超高压缸以及高压缸末级存在湿蒸汽。该温度准则保证了超高压缸以及高压缸主汽门前蒸汽有适当的过热度。

温度准则X5主要是为了防止冲转后,汽轮机超高压缸汽缸和转子出现不必要的冷却。

温度准则X6A、X6B主要是为了防止冲转后,汽轮机高压缸转子以及中压缸转子出现不必要的冷却。

温度准则X7A、X7B、X7C、X7D、X7E以及X7F的目的是保证汽轮机超高压缸转子、超高压汽缸、高压缸转子、中压缸转子、高压缸内缸和中压缸内缸均有合适的暖机度,确保在升速至额定转速的过程中允许的热应力不会超限。

温度准则X8A、X8B则是在额定转速时,对高压缸转子和中压缸转子温度的检查准则。该准则确保了在同期时允许的热应力不会超限。

温度准则Z3、Z4、Z5准则主要是检查主蒸汽、一次再热蒸汽以及二次再热蒸汽的温度过热度是否在一个允许的范围内。

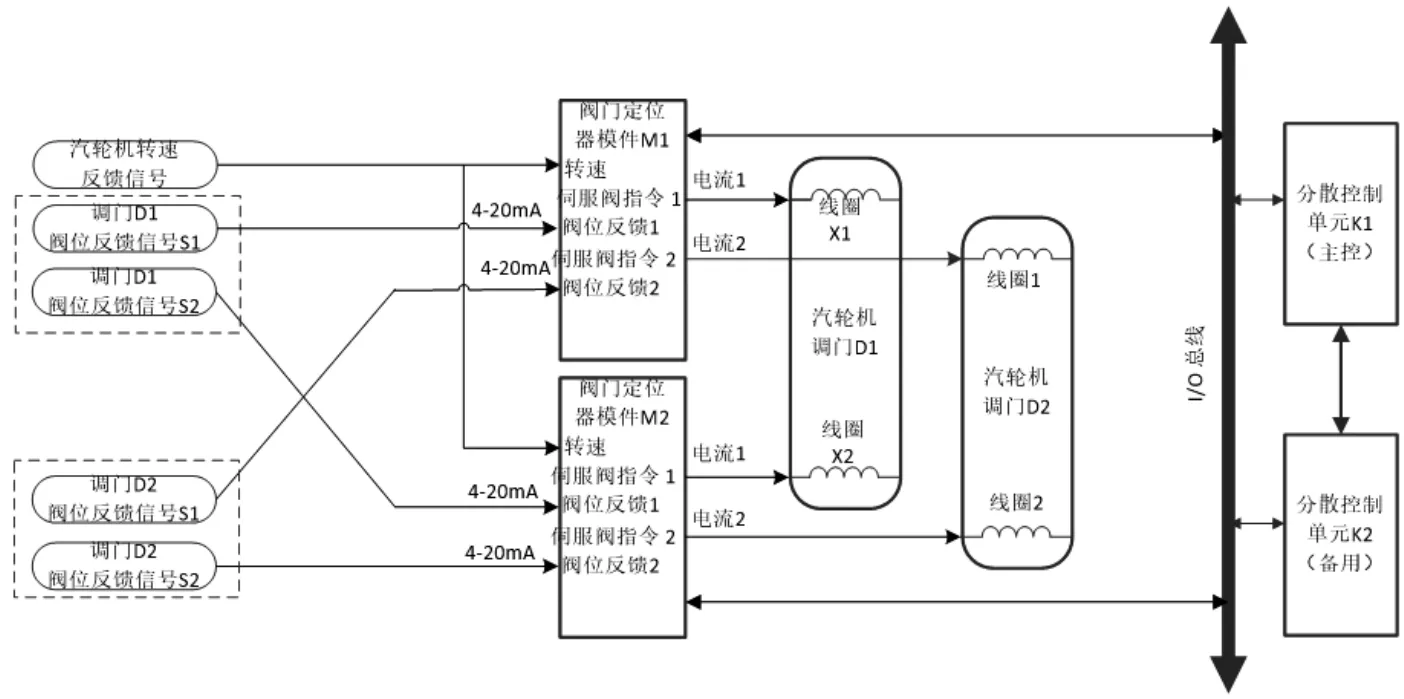

1.5 汽轮机调门交叉冗余伺服控制

阀门控制是DEH控制的核心控制之一,阀门控制的性能直接影响DEH的控制品质。maxDNA汽轮机控制系统DEH在阀门控制方面具有交叉冗余控制的专利技术以及专用的阀门控制模件进行阀门伺服控制[8],典型控制周期为5ms,能实现对阀门的高速精确控制以及阀门快关动作,可以快速自动处理位移传感器断线、线圈断线、卡件故障等问题,可实现在线更换阀门控制模件以及位移传感器等需求,极大提高了系统的稳定性和可靠性。同时,maxDNA阀门控制包含丰富的诊断信息,可在线查看阀门伺服电流等信息,便于判断伺服阀是否存在卡涩现象,系统还拥有阀门自动整定技术,便于检修人员进行阀门维护工作。

2 句容电厂1000MW超超临界二次再热机组DEH控制应用实现

2.1 项目概况

江苏华电句容二期项目2×1000MW超超临界二次再热机组的汽轮机采用了上海汽轮机厂生产的1000MW超超临界二次中间再热凝汽式汽轮机,型号为N1000-31/600/610(620)/610(620)。汽轮机本体流通部分由超高压缸、高压缸、中压缸及低压缸4个部分组成。汽轮机采用全周进汽、滑压运行的方式,共设有2个超高压主汽门、2个超高压调门、2个高压主汽门、2个高压调门、2个中压主汽门以及2个中压调门。汽轮机采用国产maxDNA汽轮机控制系统DEH,实现从冲转到额定转速以及并网到满负荷发电的全过程一体化监视控制与保护功能。

2.2 系统配置

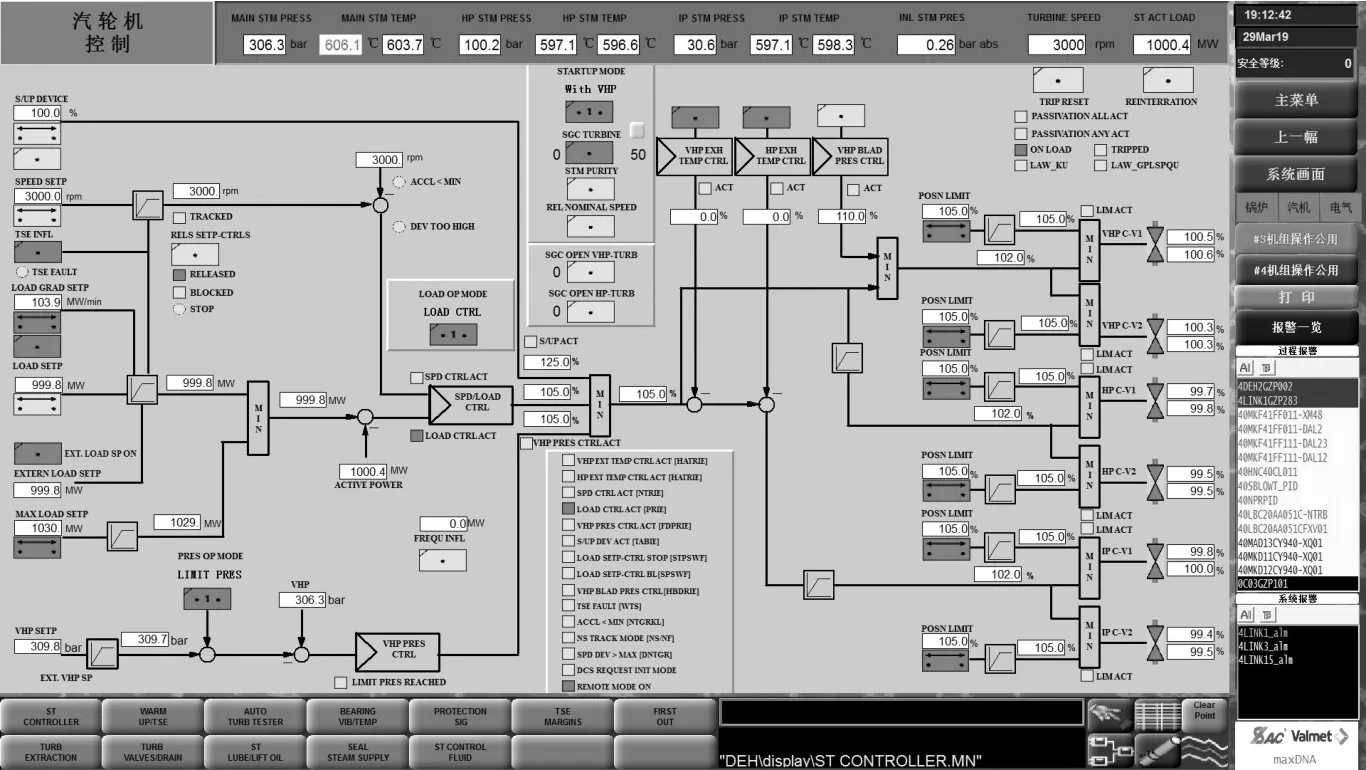

本项目1000MW超超临界二次再热机组DEH控制系统设计有7个机柜,包括1个ETS控制机柜、1个ETS跳闸柜、1个DEH基本控制柜(OA),1个DEH自启动控制柜(ATC)以及3个辅助系统控制柜。由于采用一体化设计,DEH可与DCS共用控制系统内所有资源,便于运行操作、数据分析、报警监视、事故追忆等工作的开展。图3和图4所示分别为汽轮机控制功能及ETS检测画面。

图3 汽轮机控制功能画面Fig.3 Turbine control main display

图4 汽轮机ETS监测画面Fig.4 Turbine emergency trip system display

1000MW超超临界二次再热机组DEH采用高精度转速测量模件,实现对汽轮机转速的实时准确测量。阀门控制采用了专用的阀门控制模件以及阀门交叉冗余控制的专利技术进行阀门伺服控制,控制周期为5ms,实现对包括超高压主汽门和超高压调门在内的共计12个阀门的高速精确控制以及阀门快关动作,可以快速自动处理位移传感器断线、线圈断线、卡件故障等问题,可实现在线更换阀门控制模件以及位移传感器等需求,极大提高了系统的稳定性和可靠性。表1所示为单台二次再热机组(含一台主汽轮机和两台给水泵汽轮机)DEH和ETS配置情况。

表1 二次再热汽轮机DEH+ETS配置表Table 1 System configuration for USC unit DEH and ETS

2.3 控制效果

江苏华电句容二期项目#3、#4机组分别于2018年12月16日及2019年5月13日顺利通过168 h试运行,maxDNA DEH控制系统运行稳定可靠,各项性能指标均表现优异。图5所示为汽轮机从冷态冲转至带满负荷的阀门控制趋势。

图5 汽轮机冲转至带满负荷阀门控制画面Fig.5 Trend for turbine control form 0 to full load

3 结束语

1000MW超超临界二次再热燃煤发电机组是将来国内电力行业的主流机型,国产maxDNA汽轮机控制系统DEH在华电句容二期2×1000MW超超临界二次再热燃煤发电机组DEH的首次成功应用,系统运行稳定可靠,各项性能指标均表现优异,打破了此前国外的技术垄断,填补了国产化DEH控制系统在该类型机组投运的空白,并首次实现了DEH与DCS一体化控制,进一步推动了maxDNA控制系统在国内外大型机组DEH项目的应用,可为其他二次再热机组国产化控制系统设计和应用提供参考。

超超临界二次再热汽轮机由于参数更高,增加了超高压缸和更多级次的回热系统等,导致热力系统更加复杂,汽轮机控制系统的控制与保护范围、控制算法和控制精度较常规汽轮机有一定的差异。目前,国内已投运的二次再热机组普遍存在负荷适应性不强,汽温特别是再热汽温和负荷调节品质差等问题。为充分发挥该型机组在煤炭清洁高效利用方面的优势,提高机组适应电网调峰的灵活性要求,需掌握二次再热锅炉与汽轮机在宽负荷及变负荷工况下的动态特性,特别是机炉耦合特性,改进锅炉给水与给煤控制策略,实现快速安全的机组深度调峰和调频,提升运行灵活性。同时,优化汽轮机负荷控制算法,完善转子和汽缸应力监视与控制方案,提升保护系统动作可靠性,推进超超临界二次再热机组在国内更好地应用,为“双碳目标”下,火电机组的发展提供新的出路。