Z88P4井双漂浮下套管技术研究与应用

李伟峰,王 艳,于小龙

(延长石油(集团)有限责任公司研究院,西安 710075)

0 引言

漂浮下套管技术是应对大位移井、长水平段水平井套管下入难题的一项有效技术[1]。该技术可以实现在漂浮接箍以下至阻流环位置采用低密度钻井液或空气填充,从而降低套管与井壁之间的摩擦阻力,起到提高套管下入能力的效果[2]。

漂浮下套管工艺的核心是漂浮长度的优化设计问题[3-4]。现有设计方法主要有2种,一种是通过计算套管下入临界阻力角,将漂浮接箍安装在临界阻力角附近,另外一种是通过求取井底的最大钩载值,以调整漂浮长度。但是,这2种方法均不适用于浅层大位移水平井。原因是临界阻力角法,无法保证套管下至井底的钩载余量;井底最大钩载法,有可能导致漂浮接箍安装时,钩载荷余量过小的问题[5]。该文针对浅层大位移水平井合理漂浮长度设计问题,形成了兼顾漂浮接箍安装以及套管下至井底2个关键位置钩载余量的设计方法,并在一口高难度浅层大位移水平井中成功应用。

1 Z88P4井基本情况

Z88P4井位于陕西省子长县西部,区域构造位于鄂尔多斯盆地伊陕斜坡,主要开发层系为三叠系延长组长6层[6-7]。储层埋深500~900 m,平均孔隙度9.7%,渗透率为0.64 mD,属典型的低孔特低渗储层。研究区地处黄土高原南部,地面沟谷纵横、峁梁交错,属典型的黄土塬地貌[8],导致修建井场的干扰因素极多[9-10],因此,必须利用有限的井场条件,采用浅层大位移水平井技术,才能充分动用地下原油资源。

1.1 井眼轨道设计

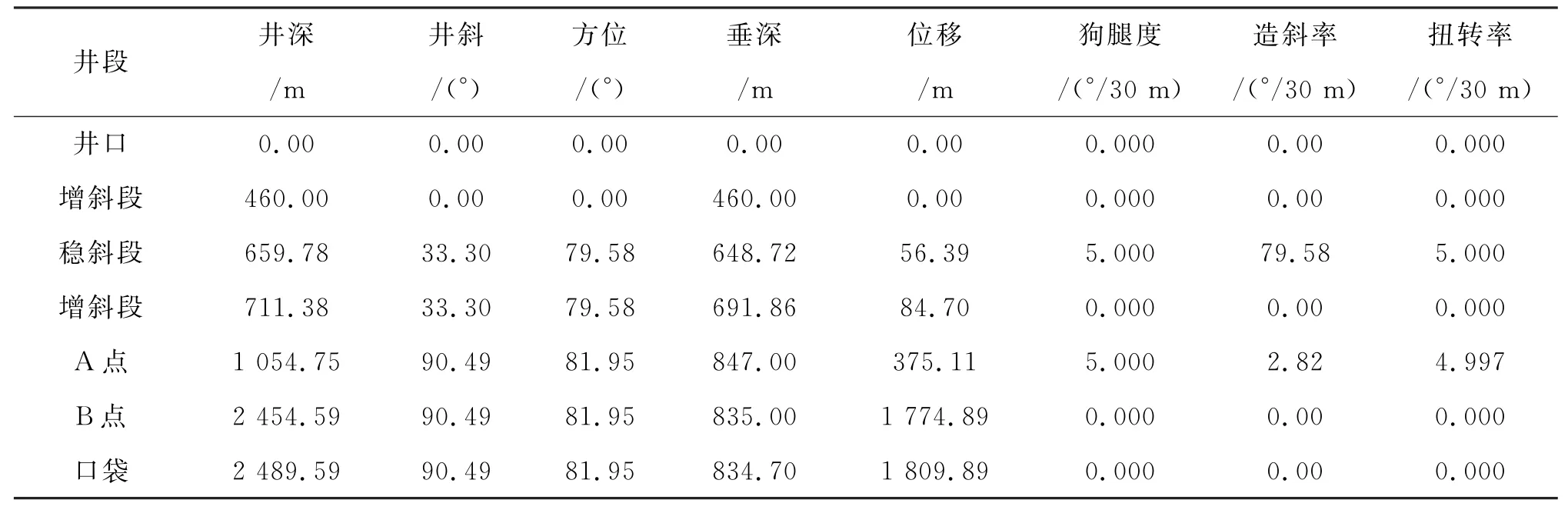

根据油藏地质设计要求,Z88P4井目的层为三叠系延长组长613油层,以井口为原点,A点垂深847 m,相对坐标(+E/-W370,+N/-S)为(370.3,60.22),B点垂深835 m,相对坐标(+E/-W370,+N/-S)为(1 756.30,256.22)。据此,该井设计井深2 489.59 m,垂深834.70 m,设计闭合位移1 809.89 m,水平段1 434.89 m,位垂比2.17,属典型的浅层长水平段大位移水平井。轨道详细设计参数如表1所示。

表1 井眼轨道设计参数Table 1 The wellpath planning parameters

1.2 井身结构设计

为节约建井成本,Z88P4井采用二开制井身结构设计:一开采用Φ311 mm钻头钻至稳定基岩后,下入Φ244.5 mm表层套管固井,井深280 m;二开采用Φ222.3/215.9 mm钻头,钻至设计井深2 489.59 m后,下入Φ139.7 mm油层套管,固井完井。

因此,根据井眼轨道设计和井身结构设计要求,二开下套管过程,将有2 210 m为纯裸眼段,水平井复杂的空间轨迹和较高的摩阻,将会导致套管在下放过程中承受较大的阻力,水平位移过大,加之套管在长水平段中屈曲变形的影响[11],使其难以通过自重到达预定位置。

目前行业通用的大位移水平井下套管方法为漂浮下套管、井口加压以及旋转下套管方法。井口加压需要配置专门的井口加压设备或顶驱装置,旋转下套管作业不仅成本高,而且对套管接箍的抗扭强度要求也非常高,均无法在Z88P4井中采用。因此,必须采用漂浮下套管作业方法,保证套管顺利下放到位。

2 漂浮下套管技术

漂浮下套管技术可以实现在漂浮接箍以下至阻流环位置采用低密度钻井液或空气填充,从而降低套管与井壁之间的接触力,进而降低摩擦阻力,提高套管下入能力。漂浮下套管的核心技术是套管下放过程的摩阻特征分析和漂浮长度优化设计。

2.1 摩阻系数分析

在下套管摩阻计算中,摩阻系数是摩阻力计算的基础[12]。摩阻系数客观反映了管柱和井筒表面的接触状况[13],其大小和井眼曲率、泥饼的黏滞程度、井壁不规则程度、钻具结构等因素密切相关[14],难以通过室内实验或理论计算获取。可以把它当做是一个以摩擦力为表象的综合阻力系数[15],通过反算法,以求取近似平均摩阻系数,然后作为摩阻力计算的依据。

具体做法是,现场采集起、下钻时的钻杆结构、大钩载荷等工程参数,通过记录不同井深时的钩载值,根据上述公式,反算出近似平均摩阻系数,作为下套管摩阻系数预测的依据[16]。

根据文献调研和现场施工经验,一开表层套管与入井管柱之间的摩阻系数相对较小,且接触长度仅280 m,因此固定为0.25[17-18]。裸眼段与钻杆之间接触段长,摩阻系数不确性程度高,所以假定为0.30~0.55,步长0.05,采取反算法求取钩载值,然后与实际钩载进行对比。求取的结果如表2所示。

表2 摩阻系数取值表Table 2 The friction coefficient calculation table

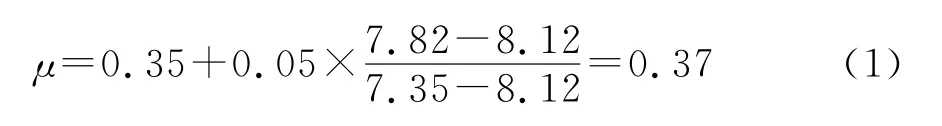

根据上表计算结果,实际大钩载荷为7.82,因此平均摩阻系数应为0.35~0.40,采取插入法,计算近似平均摩阻系数如式(1)所示:

因此,实际平均摩阻系数约为0.37,以此作为求取摩阻力的依据。

2.2 漂浮长度分析

套管下放过程为较为复杂的半刚性管柱三维受力模型[5],重力、浮力、摩擦阻力、机械变形的附加阻力,均会对套管下入过程产生不同程度影响[19]。因此,该文采用三维弯曲井眼的半刚性管柱受力分析模型[20],计算套管下入摩阻。现场实时大钩载荷为套管瞬时自重减去浮力、摩擦阻力、机械变形附加阻力的结果[9]。重力取套管沿重力方向分量,浮力为套管体积与钻井液比重的乘积,摩擦阻力和附加阻力采取近似平均摩阻系数法估算[20]。基于以上方法,对Z88P4井下套管过程钩载变化规律进行计算,结果如图1所示。从图中可知,采用常规下套管工艺,套管下至井深约2 000 m时,钩载已归零,剩余490 m套管无法入井。必须采取漂浮下套管或其他辅助工艺[20],才能将套管下放到位。

图1 常规下套管钩载变化规律Fig.1 The hook load of conventional casing running

采用同样方法,对漂浮长度1 000~1 600 m(步长100 m)的钩载随井深变化规律进行计算,结果如图2所示。

从图2中可以看出,不同漂浮长度的下套管方案,在漂浮接箍安装之前,大钩载荷随井深变化的规律完全一致。安装漂浮接箍以后,大钩载荷随套管入井深度增加,初期均会呈现一定程度的回升,这是由于漂浮接箍以上的泥浆重力作用导致的;但是,随着套管入井深度的继续增加,钩载值上升到一定程度后,均会出现不同程度的下降趋势,但不同方案的钩载上升与下降趋势各不相同。

图2 漂浮下套管大钩载荷变化规律Fig.2 The hook load tendency of floating casing

当漂浮井段过小时(1 100~1 300 m),套管下至井底位置的钩载为负,或基本接近于零,无法下放到位。因此必须保证漂浮长度达到1 400 m以上,才能保证套管下至井底的钩载余量;但是,漂浮井段也并非越长越好,当漂浮井段达到1 700 m以上时,虽然井底钩载余量还比较充裕,但是在安装漂浮时钩载为负,套管也是无法顺利入井的。根据以上分析,该井合理的漂浮长度为1 500~1 600 m。

2.3 双漂浮下套管设计

漂浮长度区间明确以后,如何兼顾漂浮接箍安装以及井底这2个关键环节的钩载余量,就是影响套管是否顺利入井的关键[21-23]。当漂浮长度为1 500 m时,套管下至井底的钩载约为1.6 t,余量偏小。当漂浮长度为1 600 m时,井底钩载余量充裕,但是安装漂浮接箍时的钩载仅约为1.5 t,套管入井风险仍旧很大。该文考虑采用双漂浮下套管设计方案。

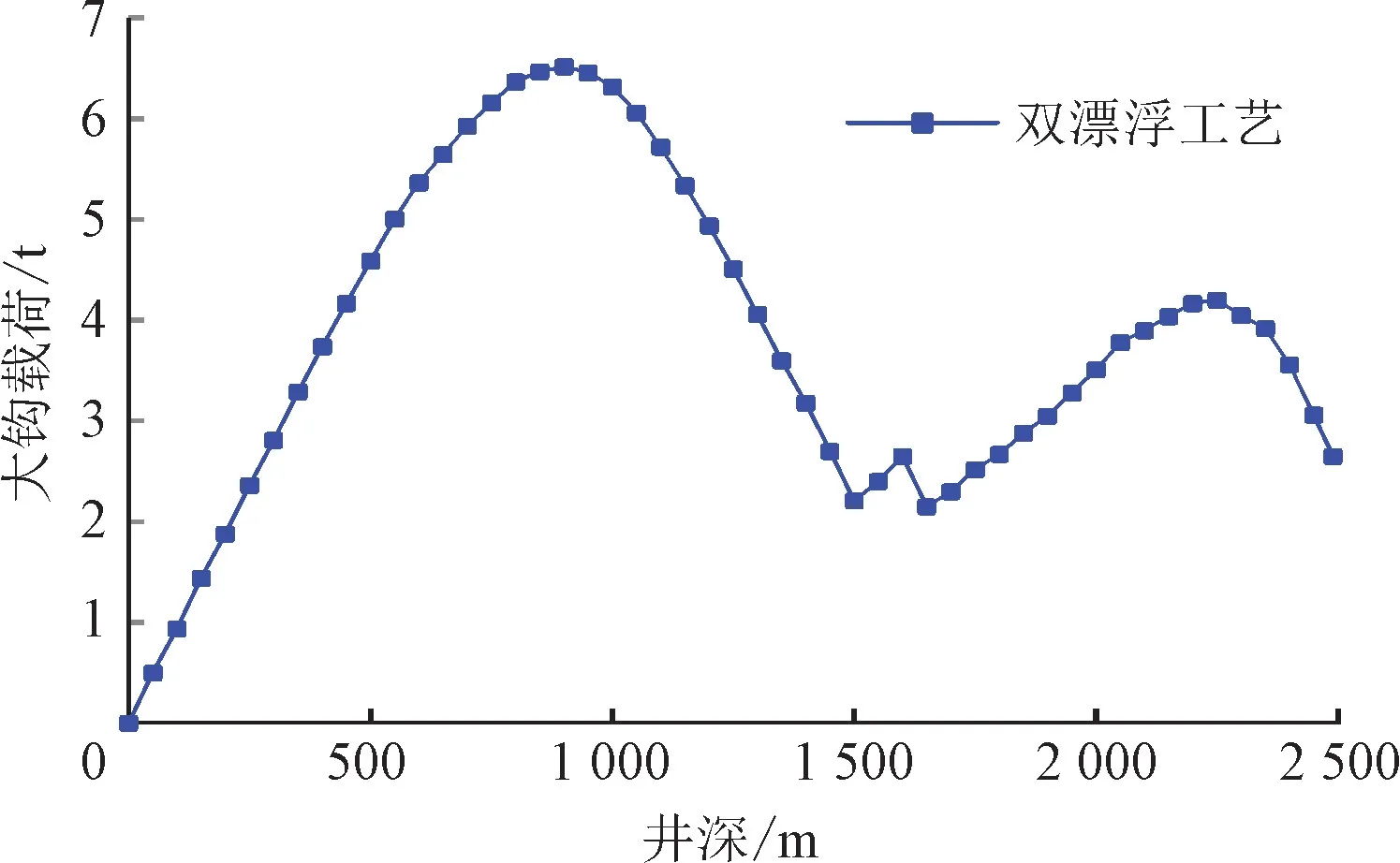

具体做法是,最下部漂浮接箍距离井底1 500 m,2个漂浮接箍间隔150 m,其中100 m套管进行灌浆作业,增加下压力,保障漂浮接箍安装后的钩载余量。对双漂浮方案钩载变化规律进行计算,结果如图3所示。

图3 Z88P4井双漂浮下套管设计钩载变化图Fig.3 The hook load of double floating casing design

从图3可见,井深1 500 m之前,钩载随井深变化规律与其他漂浮方案完全一致,安装漂浮接箍时,大钩载荷为2.15 t;1 500~1 600 m,漂浮接箍安装完毕,钩载缓慢抬升至2.63 t,这是由于灌浆作业导致的;1 600 m之后,钩载出现50 m的降低,在井深1 650 m,回落至约2.1 t,于是安装第2个漂浮接箍,继续进行灌浆作业;在井深1 650~2 250 m,钩载出现第2次抬升,峰值出现在井深约2 250 m,最大钩载4.3 t;井深2 250 m之后,钩载缓慢降低,直至井底位置时,钩载余量2.7 t。可见,采用双漂浮设计时,钩载余量明显高于单个漂浮(1 500 m和1 600 m)方案。这样,既可以解决漂浮接箍安装前钩载过小的问题,同时在套管下至井底时,也能有足够的余量,降低套管入井风险。

2.4 现场应用情况

现场作业阶段,依次安装浮鞋、套管、浮箍等附件,套管串结构为:Φ139.7 mm浮鞋+Φ139.7 mm套管1根+Φ139.7 mm浮箍+Φ139.7 mm套管1根+Φ139.7 mm浮箍+Φ139.7 mm套管串(1 500 m)+漂浮接箍(1)+Φ139.7 mm套管串(150 m)+漂浮接箍(2)+Φ139.7 mm套管串+联顶节。

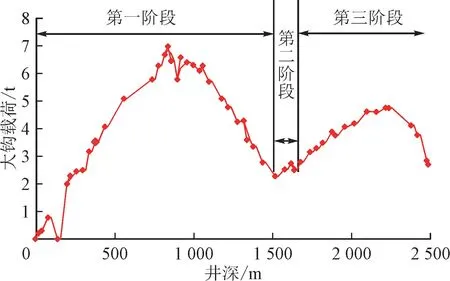

现场施工阶段,现场钩载变化规律如图4所示。

图4 Z88P4井现场下套管过程钩载变化图Fig.3 The actual hook load of casing running in Z88P4

第一阶段:按照上述套管结构,组装套管串。套管串下入1 500 m后,现场钩载显示约为2 t,开始安装1号漂浮接箍;

第二阶段:1号漂浮接箍与2号漂浮接箍间隔150 m套管,其中100 m进行灌浆作业。现场发现,开始灌浆作业后,钩载值回升至约0.8 t;

第三阶段:安装2号漂浮接箍,2号漂浮接箍以后的套管全部进行灌浆作业,直至套管全部入井。套管下至井深2 250 m前后,钩载最大4.6 t,随后出现缓慢下滑。直至套管全部入井,钩载值一直维持在2 t以上。

从实际钩载变化规律可以明显看出,实际钩载与图3中设计钩载变化规律非常一致,漂浮接箍安装和井底2个关键位置的钩载值与设计基本吻合,均保留了充足的余量,套管成功下至预定位置。现场试验充分说明,采用反算法求取的综合摩阻系数与井筒实际综合摩阻特征一致。

双漂浮下套管的作业方法,可以有效解决漂浮段过长导致的安装漂浮接箍时,钩载余量过小的问题。该技术不仅在延长油田具有较高的实用性,也为同行业浅层大位移水平井下套管作业提供了一种新方法。

3 结论

1)摩阻系数大小与井眼曲率、泥饼的黏滞程度等多种因素密切相关,理论计算受限因素多,参数求取难度大。该文采用反算法求取的近似平均摩阻系数为0.37,现场应用后,实际钩载变化与设计曲线非常吻合。因此,采用反算综合平均摩阻系数法,能够为现场摩阻计算提供较为准确的依据。

2)浅层大位移水平井的下套管作业,必须兼顾漂浮接箍安装以及套管下放到位2个关键环节的钩载余量,如果任何一个环节的钩载不足,都有可能导致套管无法下放到位。

3)Z88P4井位垂比达到2.17,水平段1 400 m,为典型的浅层长水平段大位移水平井。该研究首创了双漂浮下套管作业方法,成功解决了由于漂浮段过长导致的钩载余量过小问题。实现了无顶驱条件下,油层套管一次性下放成功。