护壁管光爆技术在铁路隧道中的应用

张振华

(东南沿海铁路福建有限公司,福建 福州 350013)

0 引言

钻爆法施工具有地质条件适应性强、成本低等特点,是当前隧道开挖的主要方法,钻爆法中的光面爆破技术对隧道超欠挖起到决定性作用。对破碎围岩地段,光面爆破效果是否理想取决于周边孔间距、密集系数等参数,而且还受限于导爆索起爆网路的可靠性,例如出现盲炮、哑炮等。另外,传统的光面爆破在破碎围岩地段对围岩存在比较严重的破坏,难以满足爆破安全性的高要求。为此,众多学者对护壁爆破技术进行相关研究。其中,张志呈等[1]认为采用护壁装药结构比偏心不耦合、中心不耦合装药结构对保留岩体爆破损伤较小。刘佳等[2]认为岩体中冲击波的衰减程度随聚氨酯泡沫材料厚度增加而增加。

为了减少对隧道围岩过度损伤破坏,提升光面爆破效果,该文首先对光面爆破中周边孔出现盲炮的原因进行了研究分析,提出周边孔延期时间上限以及光爆层厚度下限,并以此对起爆网路进行了优化。同时为减少对保留岩体侧围岩的破坏,采用护壁管光爆技术,选用PVC管作为护壁材料,应用效果显著。该施工技术的研究和应用,可为光面爆破技术在类似铁路隧道工程的应用提供一定参考价值。

1 传统光爆技术的优化和应用

1.1 传统光面爆破技术存在的问题

目前隧道钻爆法开挖均采用光面爆破技术,但针对较破碎围岩,存在一定的局限性。以新建福厦铁路太城隧道为例,该隧道洞身基岩为晶屑凝灰岩,局部较破碎,前期太城隧道采用传统光面爆破技术施工,直接采用雷管引爆炸药,对围岩损伤较大,超挖现象较严重。

经过对现场实际情况进行调查、比对、分析,导致光面爆破效果差的主要原因有以下2个方面。

1.1.1 爆破参数不匹配

经现场勘察,周边孔间距过大,周边孔与辅助孔之间的爆破层间距(即抵抗线)过大,且孔内采用集中装药等情况,导致爆破后在眼底存在集中爆破现象,超挖较大,周边孔中部或孔口存在不均匀欠挖现象,爆破效果较差。传统光面爆破的炮孔布置图,如图1所示。

图1 传统光面爆破技术下的炮孔布置图(单位:m)

1.1.2 存在盲炮现象

经过现场调查,基本每循环爆破存在盲炮或哑炮现象,导致该处开挖面欠挖,须进行二次爆破,在二次爆破时又出现爆破超挖现象,严重影响光面爆破效果。

1.2 传统光面爆破技术优化

根据问题导向,通过查找原因,研究分析,从以下2个方面对传统光面爆破技术进行优化,改进爆破工艺。

1.2.1 优化周边孔间距、爆破层间距

为改善爆破之后的超欠挖现象,根据围岩的特点合理选择周边眼间距及装药量,根据不同的围岩类别,岩层的实际走向,不同的地质条件选择合理的爆破方法,并针对装药结构及炮孔布置进行改进,采用间隔装药,控制周边眼间距等措施,如图2所示。

图2 周边孔间隔装药结构图

1.2.2 优化起爆网路

为了达到同时起爆周边孔的目的,将炮孔中的导爆索T型搭接到主导爆索上,如图3所示,并用2发最高段别雷管起爆,炮孔内的支导爆索应伸出孔口30cm~40cm,以便于搭接主导爆索。另外,为了减少爆破振动对围岩的影响,将主导爆索分为两段。为了粗略估算所需主导爆索的长度,将导爆索从拱顶往地面下放,待导爆索下端接触到地面时,然后再丈量20cm~40cm后即可裁剪。施工时,首先装填拱顶3个炮孔(拱顶中心处炮孔、拱顶与边墙交叉处炮孔以及两者之间的炮孔),然后将炮孔中的导爆索搭接到主导爆索,使导爆索固定并悬挂在隧道边墙旁,其便于工人同时搭接边墙周边炮孔中的导爆索,也可避免主导爆索与辅助孔中的导爆管缠绕在一起。经过一段时间的试验、总结、改进后,太城隧道的爆破情况有了很大的提升,炮眼保留率达到了80%以上。

图3 T型搭接法

1.3 光面爆破技术优化后应用效果

按照以上措施进行优化后,光面爆破效果得到了较大提升。太城隧道基岩为晶屑凝灰岩,弱风化,除局部较破碎外,围岩总体完整,通过优化上述2个方面的爆破工艺后,传统光面爆破炮眼保留率可以保证在90%以上,效果良好。

2 护壁管光面爆破技术的应用

2.1 应用背景

将优化后的传统的光面爆破技术进行了推广应用,在应用中发现针对软岩、破碎地段隧道,光面爆破效果仍存在较大问题。以新建福厦铁路杨梅山隧道为例,将优化后的爆破工艺在杨梅山隧道进行了应用,情况如下。

杨梅山隧道基岩为晶屑凝灰岩、节理发育、强风化地段围岩破碎,将优化后的传统光面爆破技术应用到此隧道后,由于爆破振动的原因,在围岩较破碎部位依然会出现超挖、掉块等现象。如图4所示。

图4 杨梅山隧道爆破后效果

为此,对杨梅山隧道实际爆破情况进行了过程跟踪、分析和总结,采用优化后爆破工艺仍然存在较大超挖、掉块等现象的原因,主要原因如下:1)杨梅山隧道围岩较破碎,在太城隧道优化后的爆破工艺不适用或不满足杨梅山隧道的需要。2)爆破振动或冲击较大,对岩体较破碎地段扰动较大,造成较大超挖和掉块。

由此可见,在杨梅山隧道围岩较破碎地段,在采用传统光面爆破技术的基础上,优化后的爆破工艺仍然无法满足施工要求,需要进一步优化。经过分析原因,拟采用一种较先进的护壁管光爆施工技术,提升光面爆破效果,确保杨梅山隧道爆破质量。

2.2 护壁管光面爆破技术应用

护壁管光面爆破技术是指在岩体装药时,在炮眼须保护围岩侧安装一层或多层护壁套管,利用套管控制爆炸应力场,抵抗和削弱对需保护侧围岩的爆破力,达到爆破按预定方向形成光滑开裂面,保护层岩面免受损伤的一种爆破新技术,主要操作方法如下。

2.2.1 选取爆破参数

杨梅山隧道围岩较破碎,爆破采用周边孔护壁光面爆破技术,经过分析,初步采用爆破参数如下:炮孔深度为2.5m,装药线密度为0.18kg/m,药卷直径为32mm,沿炮孔轴线方向的4个位置放置炸药,孔底装药150g,离孔口50cm位置装药100g,剩余2个位置装药100g。

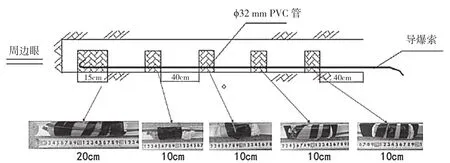

2.2.2 护壁管技术应用

考虑施工便捷及施工成本,护壁管采用PVC半圆管。在每循环爆破过程中,针对周边孔从隧道中线位置分为左右2个部分,在右侧周边炮孔内的保留岩体侧增加一层PVC护壁管,减少爆破对保留岩体的损伤,左侧未加PVC护壁管,便于后续进行效果对比。

经过一段时间的研究和整理,分析出最适合杨梅山隧道的炮孔布置参数,见表1。

表1 杨梅山隧道光面爆破主要参数总结

通过对爆破后的孔痕进行对比分析,周边孔采用护壁管光面爆破时,其装药位置的裂纹数量明显降低,说明采用护壁爆破有利于减少对保留岩体的损伤。

除了注意上述起爆雷管段别以及起爆端设置,还要确保光爆层厚度不小于0.5m,才能确保消除内圈炮孔对周边炮孔起爆网路的影响。如果个别内圈炮孔离周边孔太近,务必将该内圈炮孔与周边孔同时起爆。

2.3 护壁管光面爆破应用效果

经过应用和比对,护壁管光面爆破取得了较好的效果。杨梅山隧道采用护壁管光面爆破后,岩面未出现掉块、较大超挖现象,周边炮孔未出现盲炮,爆破后炮眼保留率达到90%以上,如图5所示。爆破孔内带有护壁管一侧的岩体主裂纹长度和数量明显少于无护壁管一侧的岩体,光面爆破效果提升显著。

图5 护壁管光面爆破后效果

2.4 经济效益评价

通过对杨梅山隧道采用护壁管光面爆破前后一星期内超挖情况进行统计,进而评价光面爆破后经济效益,如图6所示。

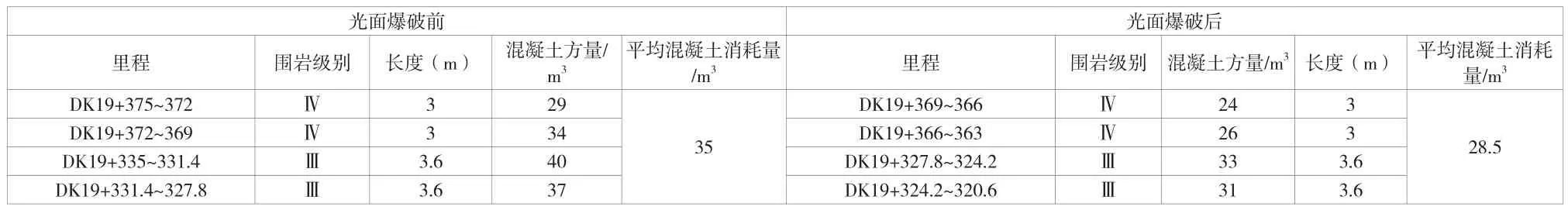

由图6可知,传统光面爆破前最大超挖区间为31cm~36cm,采用护壁管光面爆破后最大超挖区间为17cm~26cm,因此,光面爆破后的最大超挖有了较大改善,平均超挖降低了36.86%,进而说明实施护壁管光面爆破是控制隧道超欠挖的一项有效技术和重要举措。另外对杨梅山隧道光面爆破前后一星期内初支混凝土消耗情况进行统计,见表2、表3。

图6 护壁管光面爆破前后超挖情况对比

由表2、表3可知,采用护壁管光面爆破技术后,混凝土消耗量平均每循环减少5.54m³,即护壁管光面爆破技术的应用,能够有效控制隧道超挖,进而降低喷射混凝土的超耗量,同时有效节省了喷射混凝土时间,经济效益明显。

表2 光面爆破前后初支混凝土消耗量对比

表3 光面爆破前后初支混凝土消耗量对比

3 结论

在对传统光面爆破技术进行优化的基础上采用护壁管光面爆破技术,能够从技术层面解决软弱破碎地段隧道围岩爆破后存在较大超挖和掉块的问题。主要体现在以下几个方面:1)带有护壁管一侧的岩体主裂纹长度和数量明显少于无护壁管一侧的岩体,说明护壁管能明显减少保留岩体的损伤。2)光爆层的厚度一般不小于0.5m,其除了影响光面爆破的效果,也存在破坏周边炮孔起爆网路的风险。另外,起爆网路需要尽量贴在周边炮孔上,并将过长的支导爆索插入炮孔中,尽可能降低起爆网路被破坏的风险。3)光面爆破效果也受到现场钻眼准确性影响,因此需要加强现场钻眼工作管理。