静子内环成形工艺研究

党文苗 李均红

摘要:本文通过分析静子内环结构特点和加工难点,提出零件拉深成形制造工艺方案,并通过试验对热成形有影响的因素进行了验证,确认方案可行。

关键词:钛合金 热成形 拉深

钛合金具有较高的机械性能、抗氧化能力和抗腐蚀能力,密度比钢件小,在一般使用条件下,不需做表面防护等优点,在航空航天工业中已得到广泛应用。但钛合金同时也具有常温下屈服强度比(σ0.2/σb)大,弹性模量小,成形时塑性变形范围小,回弹大,表现为零件出现裂纹或开裂,零件精度尺寸难于控制。通常需将零件板材毛坯加热到550~700℃的高温下成形(简称热成形)。

某型发动机的静子内环,通过热成形才能加工出满足设计要求的零件。本文根据某TC2钛合金静子内环设计要求,分析影响其成形质量的关键因素,并通过试验予以验证,为解决类似零件的成形起到一定指导作用。

1 技术要求及工艺难点

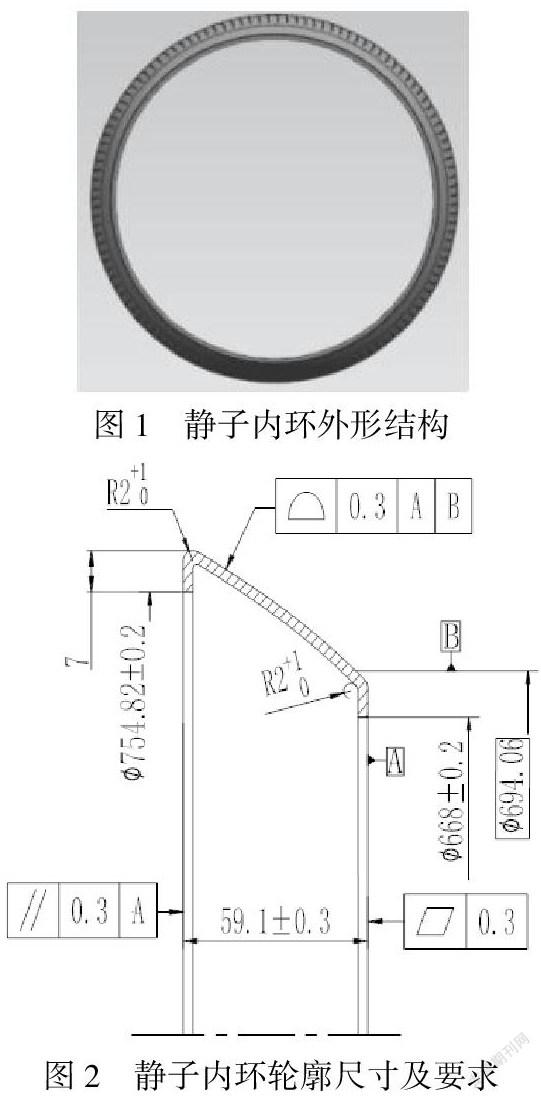

静子内环的设计外形结构见图1,轮廓尺寸及要求见图2,材料TC2,厚度0.8 mm。要求最小壁厚0.54mm,外形圆滑,无碰划伤、起皱及氧化现象。

从材料和结构特点分析,工艺难点主要在于:翻边处圆角R=2mm,为2.5倍料厚,小于航空材料手册要求,易起皱或产生裂纹;零件整体呈环状,具有翻边负角,不能一次拉深出整周外形。

2 解决措施

2.1 材料

TC2(Ti-4Al-1.5Mn)是一种低合金化(α+β)两相组织钛合金,主要合金元素为α相稳定元素Al和Mn,具有良好的成形性能、焊接性能和工艺性能。试验加工采用退火状态的TC2板料,实测厚度为0.85~0.86mm。

2.2 成形工艺

依据零件结构特点,拉深成形时需将零件按圆周等分为4段,各段分别成形后再焊接成一个整体。

2.2.1 成形模具

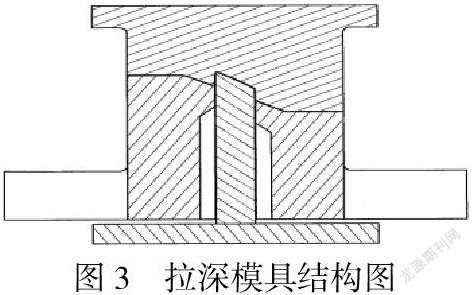

采用带压边圈的模具见图3,在HF-500热成形设备中进行拉深,通过调节压边圈与凹模之间的间隙来调节拉深过程的压力,利用油压顶紧凹模与压边圈,通過调节上下缸的油压实现不同速度拉深。

2.2.2成形工艺影响因素分析

(1)模具材料的影响

采用1Cr18Ni9Ti,拉深成形后,零件表面易拉伤,修伤后,壁厚仅0.52~0.54mm,不满足设计要求。改用中硅钼墨球铸铁作为模具材料,成形后的零件经过吹砂等表面处理工艺,在壁厚满足要求的前提下,外观质量合格。

(2)成形温度的影响

热成形时,固定压边间隙和拉深速度等工艺参数,选用了625℃、650℃、675℃、700℃、725℃进行拉深试验,试验后检查零件凸模圆角区过渡到凹模圆角区与壁面连接处,发现在不同温度下,零件的最小壁厚在变化,最终选用675±10℃的成形温度。

(3) 压边间隙的影响

温度675±10℃时,压边间隙依次为0.88mm,0.92mm,0.96mm,1.0mm,1.04mm进行试验,发现当压边间隙为0.88mm和0.92mm时,最小壁厚合格,但表面划伤严重;压边间隙为0.96mm和1mm时,成形零件表面仅有轻微划伤;当压边间隙为1.04mm时,翻边面起皱。对表面划伤处进行处理后,压边间隙为0.88mm和0.92mm时,最小壁厚只有0.5mm,不符合要求;压边间隙为0.96mm和1.0mm时,最小壁厚在0.78~0.82mm,零件外观质量和壁厚均能满足设计要求。

(4)拉深速率的影响`

温度675±10℃和压边间隙0.96mm时,拉深速度依次为0.3mm/s、1mm/s、2mm/s、3mm/s进行试验。发现拉深速度分别为0.3mm/s、1mm/s和2mm/s时,均可获得表面质量和厚度均符合的零件;当拉深速度提高到3mm/s且时长2s-3s时零件发生断裂。综合考虑实际需求,选择拉深速度1~2mm/s。

2.3 焊接工艺

静子内环的焊接属于薄壁钛合金氩弧焊,须将4段拉深件焊接成为一个整体。焊接主要难点在于焊接变形和焊接后零件周长的控制。主要措施:

2.3.1选择合适的电流、焊接速度、气体流量

使用同牌号、同规格试片通过多次试验,确定参数:焊接电流约30A,背面气体保护流量:18~24 L/min。

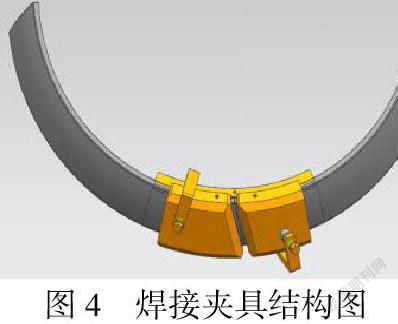

2.3.2 选用高纯氩气(99.995%);清理干净焊接接头,并去除毛刺,其附近不应有粘附的磨粒,且表面光滑;采用TA0-1焊丝,直径Φ1.0~Φ1.6,使用前酸洗;零件焊前酸洗,并在规定时间内焊接;零件、焊丝酸洗后烘干; 焊接前,用酒精或丙酮清洗焊丝、夹具、零件待焊处,然后用风枪吹干;焊接时,操作者需戴干净的手套。焊接夹具结构图见图4。

2.3.3 控制静子内环各段焊前弧长尺寸,以得到合适零件周长,确保焊后校型的胀形量。

3 结论

分析静子内环结构特点,设计制造了成形、拉深和焊接工艺装备,结合试验阐述了成形用模具材料、温度、压边间隙和拉深速度等对成形工艺的影响,解决了静子内环制造工艺难点等问题,得出以下结论:

(1)模具材料选用中硅钼墨球铸铁,成形温度675±10℃,压边间隙0.96-1.0mm,拉深速度1-2mm/s,且焊接时采用合适的参数和工艺装备,可实现满意成形效果。

(2)工艺过程,类似零件可参考。

参考文献:

[1]中华人民共和国航空工业部.钛和钛合金的板材成形[M].北京:中华人民共和国航空工业部,1987

[2]张凌云,鲁强,韩志仁,等.TC1M钛合金钣材拉伸成形过程中的形状畸变(J).金属学报,2007

[3]郭天文.TC4钛合金板材热拉伸成形数据模拟与实验研究(D).哈尔滨:哈尔滨工业大学.2008.

[4]张志、李鹏亮、孙宾、李均红.TC1钛合金端盖零件热拉深成形工艺研究.航空制造技术.2017