多灾害条件下矿井采煤机升级构想

王祥龙,李明彬

(陕西陕煤彬长矿业有限公司生产服务中心,陕西 咸阳 713600)

0 引言

彬长矿区井下五大灾害比较突出,在广大煤矿职工的不懈努力下,经过多年的管控治理安全生产情况逐步改善。采煤工作面作为煤矿安全管理的重点部位,其安全生产条件与装备的先进程度和安全程度息息相关。随着国家推行煤矿智能化工作开展,彬长矿区一些老旧型号的采煤机面对自动化、智能化已无法满足相关功能需求,但若直接淘汰较为可惜。彬长生产服务中心结合矿井用户实际需求,开展了老旧型号采煤机智能化升级的工作,综合考虑实用性、稳定性等因素,进行了有选择性的功能升级,使得老旧设备跟上了智能化采煤的脚步,继续在煤田发挥作用。

1 待升级采煤机简介

1.1 现有采煤机的功能介绍

西安煤矿机械制造有限公司生产的MG500/1330-WD型电牵引采煤机(以下简称1330型)是一种多电机驱动,电机横向布置,交流变频调速无链双驱动电牵引采煤机。总装机功率1 330 kW,机面高度1 662 mm,适用于采高2.4~4.4 m,煤层倾角不大于40°的中厚煤层综采工作面,要求煤层顶板中等稳定,底板起伏不大,不过于松软,煤质硬或中硬。该采煤机的电气设备符合矿用防爆规程的要求,可在有瓦斯或煤尘爆炸危险的矿井中使用,并可在海拔不超过2 000 m、周围介质温度不超过40 ℃,空气湿度不大于97%(在25 ℃时)的情况下稳定地工作。该采煤机适用于与相应的液压支架、各种型号工作面运输机配套,实现综合机械化采煤或放顶煤综采。除以上机型外,还有MG650/1660-WD型采煤机(以下简称1660型),其截割部和牵引部功率略大,功能与1330型采煤机类似,亦缺少适应矿井智能化采煤的功能。以上机型在彬长矿区使用广泛,总数量有20余台,平均使用时间大于5 a,升级改造的需求和经济市场潜力较大。

1.2 现有采煤机存在的不足

1330型、1660型采煤机设计成熟,结构稳定,皮实耐用,但最长的服役时间已接近10 a,随着智能化升级工作的不断推进,也显露出功能简单、拓展性不足等缺点。

功能简单,操作方式单一:仅能满足基本的机械化综采需求,采煤机的行走、摇臂升降、割煤等一系列动作均需要采煤机司机使用遥控器进行操作,且受采煤工作面的条件影响,遥控信号不稳定,采煤机司机需要站在采煤机附近,不仅危险系数较高,而且烟尘、噪声较大,不利于职工的身体健康[1-4]。

拓展性不足,升级改造潜力小:由于机型设计年代较早,PLC控制器的可拓展位置和相关模块不足,也没有多余的数据接口,采煤机的各项数据及控制信号无法与其他设备进行数据的上传下行,不能满足智能化可监控远程操作等数据通信需要[5-7]。

安全功能简单:①语音报警功能简单,只能播报采煤机启停等简单信息;②瓦斯监测的数值通过瓦斯断电仪的单色屏幕显示,在井下嘈杂的生产环境中并不能起到有效的预警作用。若瓦斯超限,则直接对采煤机进行断电,但此时如果截割部正在切割大块煤时断电,突然断电会导致截齿与煤层卡住,而再次启动采煤机会使截割部负载较大,影响设备使用寿命[8-10]。

2 采煤机智能化升级改造

2.1 改造思路

在矿井智能化升级改造工作的背景下,1330型、1660型采煤机的优点在于:生产维护及设备检修人员都比较熟悉其操作维护方法,相关的维修项目技术成熟,工艺可靠。那么将这方面优点与智能化升级结合起来,不失为一种经济、便捷、高效的好方法。

采煤机升级改造的总体要求,一是要符合2016年版《煤矿安全规程》的要求;二是改造后的采煤机能够适用、满足使用单位的地质条件,能够真实有效的使用;三是设备改造后具备高可靠性及稳定性;四是能够与集控系统进行有效集成。值得注意的是,对采煤机智能化升级应注重于提高可自动化工作、数据可调取、状态可控制、操作精度高等方面[11-13]。

2.2 改造方案

功能需求:①具有自动化功能,即能够实现记忆截割,具有采高监测、位置监测、俯仰角监测功能;②具有位置定位、姿态定位和数据传输功能,此功能要求能在顺槽中显示,能通过CAN总线向第三方传输数据,接口为CAN总线,协议为CANopen,并向集控厂家提供采煤机数据点表;③为了满足定位需求,要求具有红外定位功能,采煤机提供红外线发射器安装位置和电源;④要能够兼容由集控系统厂家提供的红外发射器及电缆;⑤在通信方面,顺槽配置远程监控箱,与采煤机通信采用CAN接口,协议采用CANopen。采煤机通过主电缆进线控制芯线向顺槽配置的远程监控箱传输数据。同时顺槽控制箱向集控系统供通信接口,采用CAN接口,CANopen2.0A通信协议。

安全要求:为保证安全生产,需要具备就机操作、远程自动控制2种模式互锁功能,在旧机模式下,不允许远端控制;在远端控制模式下允许就机控制,用以保证采煤机操作的安全性。在采煤机自动记忆截割模式下,各项操作均可人工干预,人工干预具备较高的优先级。当工作面环境发生变化,记忆数据与实际数据差距较大时,采取人工干预,人工干预的数据可实时自动存储,指导下刀割煤。

硬件配置:为满足以上功能及安全要求,在硬件配置方面至少应满足以下条件。①采煤机配备顺槽监控箱,能够实现远程控制、数据上传,并向集控提供通讯接口;②为保证自动控制精度,行走位置检测采用高精度旋转编码器,位置检测分辨力不大于10 mm,采高精度不大于50 mm,采煤机通信稳定可靠,从顺槽到采煤机内部指令传输延迟不大于200 ms。此外,应提供顺槽监控箱供电电源AC127和组合开关采煤机通信线路接线端子和引出喇叭口。同时预留外置惯导系统的接入电源和安装位置,由使用矿井提供惯导系统的具体参数。最后,应注意配套组合开关需预留采煤机主电缆的供电电缆及控制芯线进线的端子及出线的喇叭口。采煤机动力电缆除动力芯线和地线外,控制芯线不少于6芯,其中2芯双绞屏蔽,符合串口通信标准。采煤机主电源进线通过安装在转载机机头处的接线盒将CAN通信线引出,然后由使用单位在转载机头处集控交换机处安装CAN转光纤模块,并将信号由光纤接引至顺槽监控中心,并在集控中心安装光转CAN模块将信号转出。

软件配置:软件方面应根据采煤机的功能要求,需增加相关控制软件。主要包括采煤机标准控制软件、二二象限记忆截割软件、远程通信数据传输软件和第三方数据通信接口软件。

2.3 采煤机智能化升级案例的实施过程

2020年9月至10月期间,彬长矿业集团生产服务中心对小庄矿业公司的一台1330型采煤机进行了智能化升级,根据用户反馈,升级后的采煤机使用效果良好,各项功能正常。在升级施工过程中,首先将采煤机电控箱从主体结构中拆除,随后将电控箱内的所有配件依次拆除,对电控箱箱体进行整形修复,并进行内、外部除锈清洁,对腔体内采取防电晕措施。准备工作完成后,按图纸对控制系统、控制回路、主回路、先导回路进行模块化接线,分别进行通电测试,随后按内外顺序将以上部件安装于电控箱内。其次安装位置传感器、俯仰角传感器、水流量压力模块。最后进行启动停止、安全报警、控制功能验证、接触器和隔离开关试验、控制测试及软件测试。整机组装完成后,进行牵引电机功率平衡调整及整机联调联动等试验,通过验收后交付用户使用。

3 改造后存在的问题及改进

3.1 施工及试机过程中发现的问题

升级后的PLC及其控制系统体积较大,电控箱腔体内空间有限,无法同时将所有配件装入腔体,权衡利弊后决定将变频器接触器去掉。去掉后电流经由牵引变压器通过保险直接送至变频器,变频器得电即可工作,但此举带来2个方面的问题。一是操作控制程序启动煤机时,需点击“牵送”按钮后才可以启动煤机,但实际上由于变频器接触器此时已不存在,硬件部分处于空白状态,但操作上仍需进行这一步骤,否则无法启动采煤机。但如果采取物理短接方法绕过“牵送”程序,煤机上电后变频器直接带电,会导致系统报错,采煤机无法启动,故只能选择前种方法。二是,采煤机送电之后变频器和泵站都处于带电状态,在对泵站进行检修(通电试机)时,如果需对电控箱腔体内的部件进行调整,为防止可能出现的触电等危险,就需要避开变频器,或将变频器电源提前去掉,给检修时带来了一定的不便。

3.2 实际使用中发现的问题

在矿井用户使用的过程中,曾出现红外定位不准的情况,具体表现为在采煤机行走过程中,偶尔有丢失定位数据的情况出现。经调研分析,其问题产生的原因是生产现场煤尘较大,空气较为浑浊,空气中的煤尘等杂质对红外波产生了一定的折射与反射效果,使其发射和接收效果不良,进而造成了定位位置不精确的情况出现。经改善现场抑尘、通风效果后问题得到了解决。

3.3 未来的改进方向

经过智能化升级的老型号采煤机,实现了基本的自动化控制。根据其结构设计,结合井下生产实际,后期还有一些可升级的功能和可改进的方向。

3.3.1 定制化语音报警功能的设计思路

此项改造的主要目的是将现有的煤机故障报警通过人工语音的方式播报输出,以更方便、快捷的方式指导煤机操作。

故障报警:将现有煤机的故障报警通过语音方式进行报警提示,即牵引变频器温度异常、左截割电机温度异常、右截割电机温度异常、泵电机温度异常、瓦斯浓度超1.0%报警、瓦斯浓度超1.5%时断电报警。当煤机发生以上故障报警时除人机故障显示外,一并触发语音报警,可循环重复播报,直至故障解除。当多个故障报警同时触发时,根据触发优先顺序进行循环播报,直至异常解除。

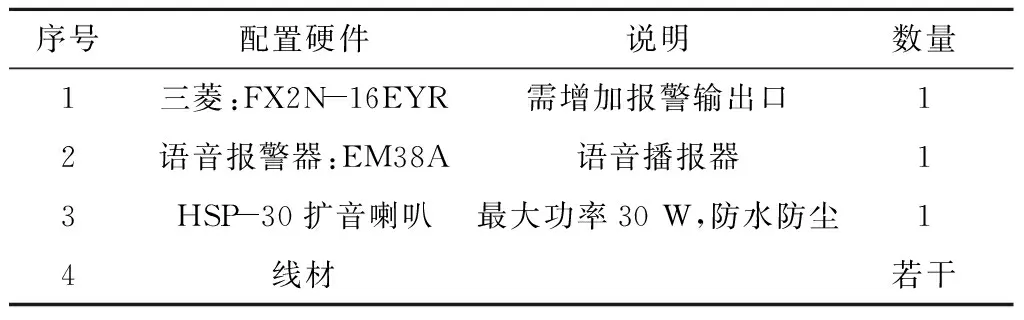

报警器工作模式:报警器的工作模式采取并行/直接触发模式,煤机触发报警输出信号,可直接与报警器的触发输入端子连接。直接触发模式将报警输出当作开关信号,接触点闭合就会触发报警器。定制化语音报警功能系统硬件定配置,见表1。

表1 定制化语音报警功能系统硬件定配置

录制音频及设置音频文件格式:音频录制后存储在SD卡上,便于安装及携带。另外根据对于故障报警的需求,需要做好相关配置文件,其主要是对触发模式、播放模式及接触性质进行定义。

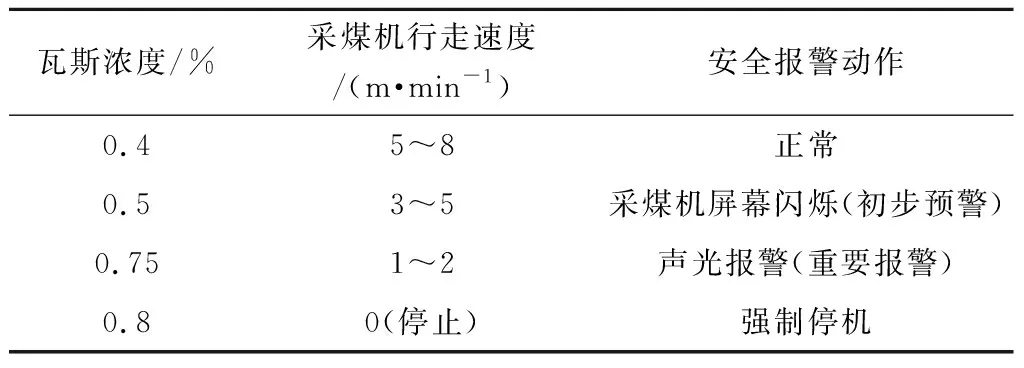

3.3.2 瓦斯浓度实时监测及降速割煤功能的设计思路

通过改进瓦斯断电仪,将其传输给采煤机控制系统的单一开闭信号转为实时传输信号,信号方式由数字信号换为模拟信号,实现瓦斯浓度的实时监测,升级控制程序并建立相关数据库,进而实现瓦斯浓度与割煤速度联动控制,并可加装声、光报警器,实现较大音量和较为明显的声光报警。例如将瓦斯浓度的实时监测结果与安全报警系统和采煤机的行走速度联动起来,逻辑见表2。值得注意的是,表2中数据为举例说明,具体结合各矿实际情况调整。此功能应用一段时间后,可采集煤机运行过程中的数据,结合实际使用效果进行调整,并建立数据库,将瓦斯浓度、采煤机行走速度、预警逻辑、倾角角度、上/下山坡度等数据录入,设计一个配套的推理机和专家控制系统,形成更为科学、智能的自动生产控制方法。

表2 瓦斯浓度与采煤机动作及预警的逻辑

4 结语

开展煤矿智能化升级是煤炭行业升级发展的必然要求,目前的煤矿智能化技术整体上仍处于起步阶段,仅在条件较好的部分矿区得到严格意义上的智能化开采水平。煤矿智能化工作的开展必须固本拓新,提升装备的精准度、适应度和可靠度,全面提升技术装备水平和人员素质,以人员和装备为核心,以数字化、信息化、自动化为手段,以少人化、无人化开采为最终目标,必将有力推动煤矿的安全高效生产。