智能精准开采大数据分析决策系统关键技术

马 骋,宋 焘

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

智慧煤矿建设是煤炭行业高质量发展的必然要求[1-3]。煤炭占我国一次能源供给的 70%左右,在我国能源结构中的主体地位短时间内难以被替代[4],并且将长期影响我国能源结构与供给。伴随着地质勘探技术的不断升级,互联网、大数据、人工智能等高新技术不断被引进煤矿开采,必然伴随着智能化开采技术的不断升级。因此,国内各高校、研究单位纷纷开展了智能开采的相关研究。目前来看,行业内以黄陵矿业公司“可视化远程干预型”为引领的智能化开采技术主要依靠“液压支架自动跟机+采煤机记忆截割+可视化远程干预控制”来监控采煤作业的全过程。但存在着远程干预控制频繁、记忆截割应用率低等问题[5-8]。究其根本原因还是智能化开采关键技术难题尚未攻克,综采工作面大数据融合应用率低。智能化综采工作面设备繁多,数据庞大,现有监控系统无论在硬件还是软件配置上,均无法满足大数据的采集、融合、分析、处理和决策[9-12]。因此,基于动态地质模型大数据融合迭代规划控制策略的智能开采技术研究项目,通过地面钻探、井下钻探、巷道测量与写实和槽波勘探等物探手段来构建工作面三维初始模型;再联合应用惯性导航技术、雷达定位技术和大数据分析决策技术也修正模型,实现工作面前方范围的地质透明;最后通过井下精准控制中心来完成对采煤机和液压支架的精准控制,而大数据智能分析决策系统是本项目的智慧“大脑”,是实现智能精准开采的关键。

1 主要技术路线

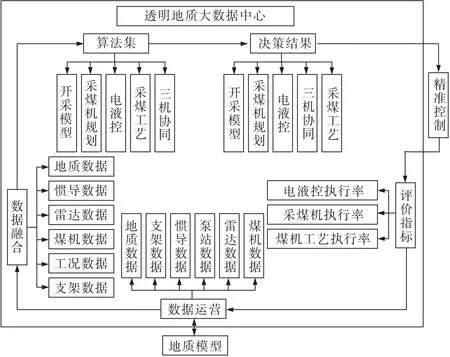

通过构建大数据智能分析决策系统,研发综采智能化管控平台,利用大数据融合技术实现对综采工作面不同设备的多种通信协议数据的统一、转换、关联、分类和存储。通过地质模型网格化,选择进风巷停采点处煤层底板作为基准零点,进行相对坐标传递,在相对坐标系中依据煤层顶底板、推进度、俯仰角等信息建立各设备的数据化开采模型。融合应用开采工艺和综采自动化控制技术、惯性导航技术和雷达测距技术来不断对透明地质模型和规划截割模型修正更新,分析得出综采设备精准控制决策信息,最终实现智能精准开采,技术路线如图1所示。

图1 技术路线Fig.1 Technology roadmap

2 综采智能化管控平台建设

2.1 硬件环境搭建

2.1.1 硬件环境搭建

采用5台SR650运算服务器和1台DE2000H存储服务器组成硬件设备集群,每台SR650配置64内存3条,18核CUP 2颗;存储服务器DE2000H配置1.8 T硬盘24块,集群合计CUP为180核,硬盘容量为43.2 T,内存为990 G。对服务器硬件设备集群进行网络环境搭建和Windows Server 2016虚拟化平台部署,使用Vcenter对虚拟化平台统一管理。

2.1.2 网络环境搭建

采用3台Hadoop集群虚拟机,3台Spark算法引擎虚拟机,3台Web应用虚拟机,1台Nginx反向代理虚拟机,7台MySQL数据库虚拟机组成。物理主机和虚拟主机分别部署于通过VLAN连接在192.168.18.70/80和192.168.19.1/254两个网段内。

2.2 软件界面设计

2.2.1 大数据智能分析决策平台首页界面

大数据智能分析决策平台首页主要展示系统运行状态和结果集,如图2所示。主要展示内容有采煤工艺决策规划截割模型、三机协同策略、采煤工艺的结果展示,以及规划截割模型的执行效果统计、ETL(数据仓库技术)数据运营机制下的系统数据吞吐量、多源异构数据的融合效率、采煤机规划截割执行率的统计分析等。

图2 大数据平台首页界面Fig.2 Home page interface of big data

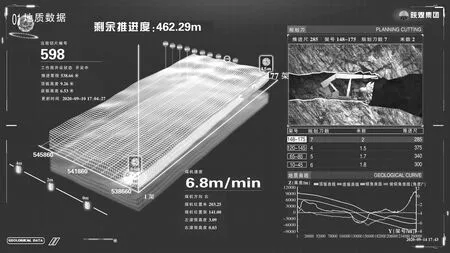

2.2.2 地质数据界面

地质数据:界面主要展示透明地质模型“CT”切片数据的获取和解析、采煤机导航信息、工作面推进进程、地质环境变化的应对策略,主要展示内容如图3所示。

图3 地质数据界面Fig.3 Interface of geological data

2.2.3 采煤机规划界面

该界面主要展示采煤机规划模型及执行效果,主要展示内容如图4所示。

图4 采煤机规划界面Fig.4 Interface of shearer planning

倾角曲线:透明地质模型“CT”切片的采样点倾角值、采煤机倾角测量值、惯性导航系统测量值比对结果。

俯仰角曲线:采煤机推进方向的2组透明地质模型“CT”切片间俯仰角、采煤机俯仰角测量值、惯性导航系统测量值比对结果。

测量曲线:透明地质模型“CT”切片的高度值、采煤机采高卧底测量值、惯性导航系统底板高度测量曲线比对结果。

推进曲线:惯性导航系统测量的底板高度曲线和推进倾斜度测量展示。

采煤机规划截割曲线:加成角度调整、规划补偿、传感器定差补偿前后,采煤机规划截割曲线的结果比对。

整定曲线:展示针对可预测的地质环境变化,采煤机规划截割曲线的规划整定策略。

截割曲线及地质和采高卧底曲线:比对系统拟合的采煤机实际截割曲线与惯性导航系统测量曲线、透明地质模型“CT”切片顶底板标高曲线。

干预分析:统计人为干预采煤机截割姿态、速度的频次。

2.2.4 电液控规划界面

该界面主要展示液压支架规划模型,主要展示内容如图5所示。

图5 电液控规划界面Fig.5 Interface of electro-hydraulic control planning

支架推进度及姿态测量值比对:展示液压支架推移行程传感器与惯性导航系统测量值的比对结果;透明地质模型“CT”切片的角度信息与惯性导航系统对俯仰角曲线,倾角曲线的测量值比对结果。

电液控跟机参数:预测的液压支架中部跟机参数模型的液压损耗与开采效能指标。

规划刀:展示规划刀液压支架推移曲线。

推移行程:检测液压支架及推移传感器测量值。

测量、整定、验证刀推移曲线比对:比对验证刀、整定刀和测量刀的推移曲线。

上窜下滑:展示上窜下滑测量结果及修正策略。

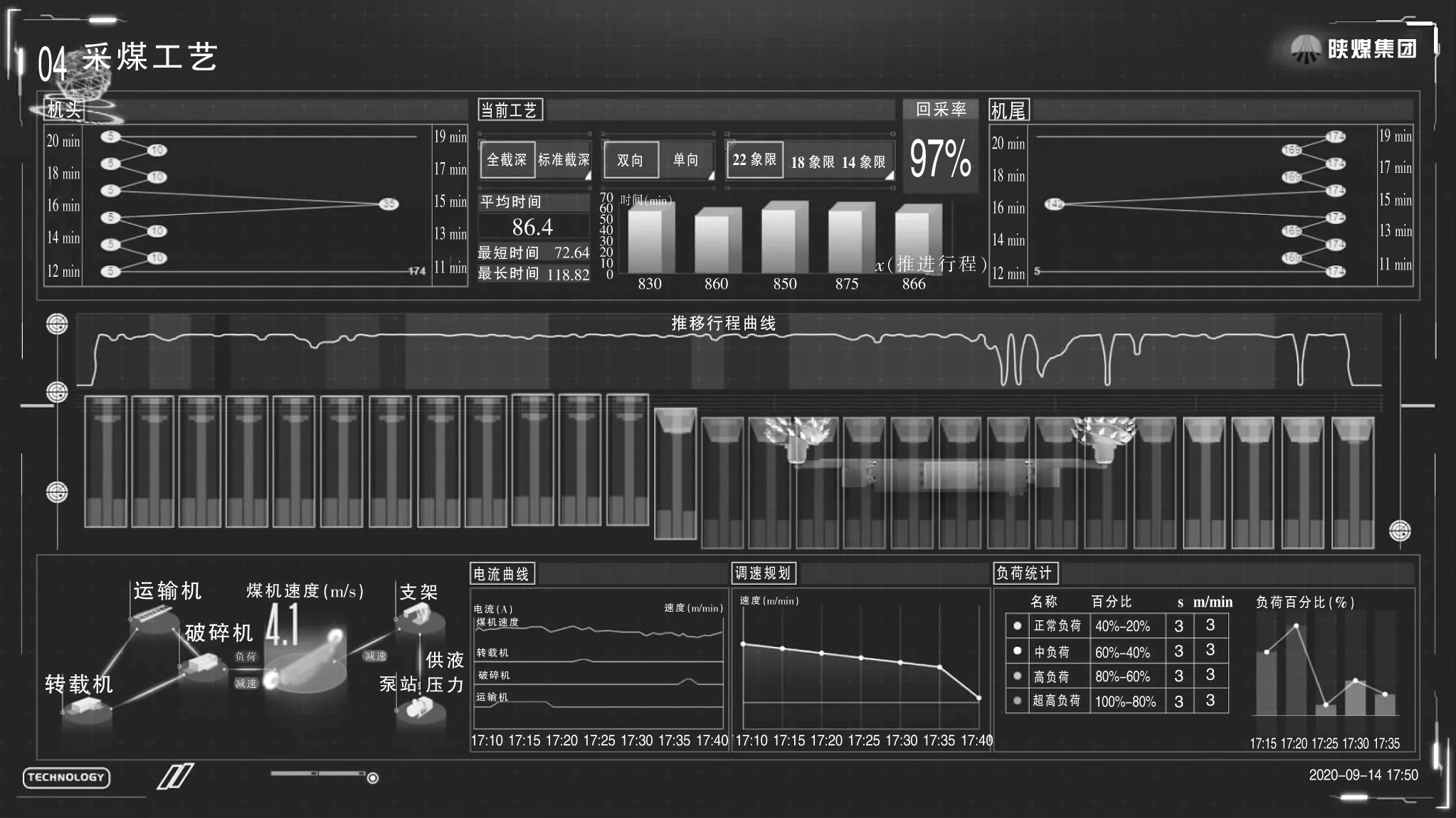

2.2.5 采煤工艺界面

该界面主要展示规划截割工艺模型、负荷平衡调速参数设置及调整结果,主要展示内容如图6所示。

规划截割工艺段决策:展示选定的采煤机规划截割工艺段折返点信息。

图6 采煤机工艺界面Fig.6 Interface of shearer process

规划截割工艺模型及效能预测:展示选定的规划截割工艺模型参数组,及预测时耗和回采率指标。

规划截割的采煤机与液压支架协同模型展示:选定的规划截割三机协同模型可视化展示。

负荷平衡:监测运输三机运行负荷与开采速度。

运输负荷与截割速度关系:运输三机负荷与截割速度的比对展示。

调速效果监测:监测负荷调整策略的执行效果。

负荷平衡调整参数组:主要为展示负荷平衡调整参数组。

3 关键技术探究

3.1 大数据融合技术

3.1.1 主要通信协议的接入方法

综采设备采用的通信协议各不相同,需要平台进行统一规范。本工作面配套设备涉及的通信协议主要包括CAN(采煤机、惯性导航)、TCP/IP(三机集控)、OPC(电液控)等。针对工作面设备的传输协议各异问题,定制研发相关驱动和交互方法,实现多源数据的采集获取,使用数据融合模块进行数据的过滤、清洗、数据格式转换,通过Mqtt(数据发布/订阅传输协议)以及TCP/IP(传输控制协议/因特网互联协议)将数据流以JSON字符串的形式发送,根据数据流标识将数据分类存储于HDFS(分布式文件系统)内。

3.1.2 数据转换方法

系统从各种设备及传感器获取到的数据,需要转换成统一的标准格式,转换方式主要包括直接映射、字段运算、参照转换、字符串处理、差值补全等。直接映射是直接处理数据源字段和目标字段长度、精度均一致的原始数据。字段运算是对于数值型字段数据,需要对源数据进行数学运算后转为目标字段。参照转换时使用数据源的字段作为Key,去关联数组,并对特定值搜索进行。字符串处理是对数据源的字符串字段进行检索,从而获取以字符串形式出现特定信息数值型值。差值补全是对连续数据中每个数据位是否为空进行判断,并对空值数据位进行最近历史有效值的回填。本项目通过边采集边转换的方式进行数据处理,确保了数据传输的实时性。在此过程中对采集到的每条数据进行数据类型转换、异常数据过滤、数据精度及单位变换、开关变量处理、数据范围及报警判断处理,最后将数据转换成统一格式后进行数据传输。

3.2 模型数字化技术

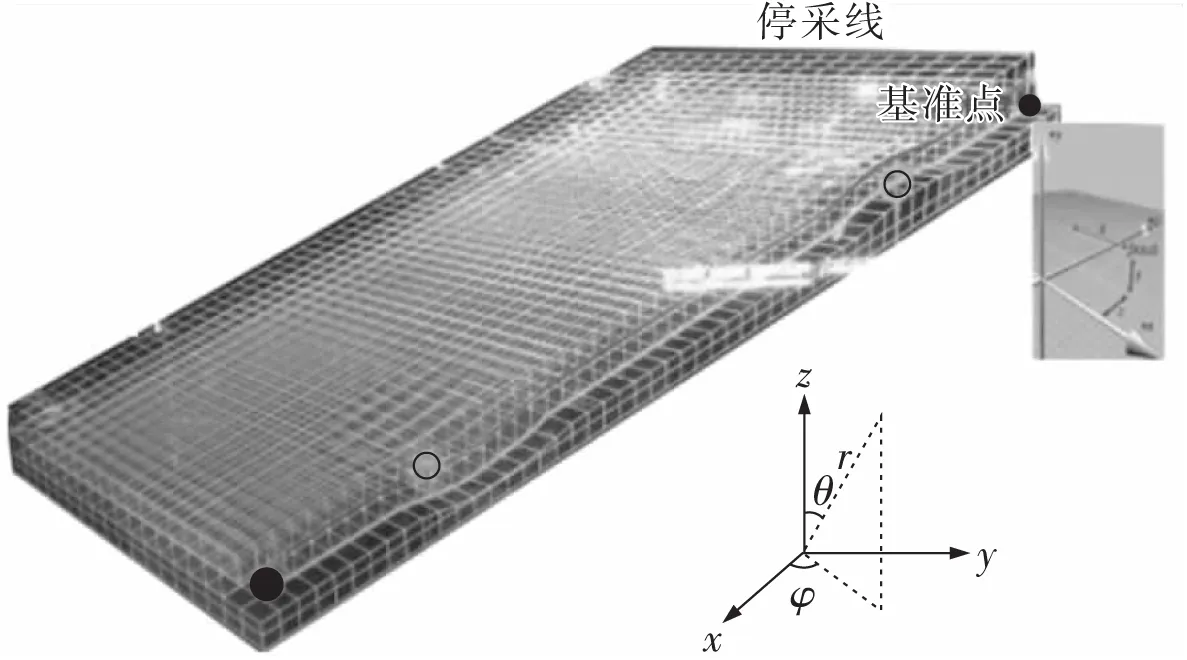

基于“CT”切片技术对透明地质模型网格化。选择进风巷停采点处煤层底板作为基准零点,进行相对坐标传递,在相对坐标系中依据煤层顶底板、推进度、俯仰角等信息建立各设备的数据化开采模型。基准点绝对坐标定位如图7所示。

图7 地质模型基准点绝对坐标定位Fig.7 Absolute coordinate positioning of datum point of geological model

3.3 分析决策技术

规划截割工艺并建立开采效率和安全指标体系,根据开采效率和安全指标体系评定结果,规划截割工艺的参数组合,修正规划截割模型[13-15]。

工作面设备增强感知融合技术:传感器作为工作面数据的主要采集器件,它的精确度直接影响平台的决策结果精度和设备执行的控制精准度。矿用井下传感器受到环境影响,普遍存在测量精度不高问题。通过历史数据迭代训练,实时对传感器监测数据进行过滤、补偿、更新。

规划截割模型修正技术:通过对比规划截割模型与执行结果的差值,实时反馈到大数据智能分析决策中心,利用执行效果评价体系和数据挖掘技术,对透明地质模型“CT”切片数据精度、角度转换修正精度、工况导航位置精度、机械特性定差准确度、人工干预的学习修正准确度进行偏差原因分析,适时修正规划截割模型,修正后再次下发验证,直至偏差消失。

3.4 机器学习及故障自诊断技术

机器学习技术:机器学习技术是利用计算机语言表述的算法逻辑让机器自主学习、不断进步的一种技术。通过对采煤机的工况监测数据和预期规划数据进行学习分析,利用数学算法实现数据的修正和更新。

设备故障自诊断技术:综采工作面设备故障诊断系统是基于电流信号、润滑油信息、冷却系统信息等多信息融合的故障智能诊断技术,形成一套面向不同综采设备故障在线诊断系统,实现采煤机及主要设备的故障诊断,提供维护和运行策略建议。基于大数据技术和边缘计算的微服务架构研发的综采工作面设备故障自诊断系统,通过研究模型、数据的设备健康预测方法,构建基于大数据算法的故障诊断、预测模型;根据工作面设备健康评估与维护决策指标分类,形成维修操作层、管理层和决策层的信息分层推送体系;基于设备预防、维护策略知识,评估运行效果,优化维护策略。

4 结论

(1)伴随着大数据分析、模型数字化、机器学习、故障自诊断等技术的不断发展,综采工作面可以通过构建大数据智能分析决策系统,利用大数据融合技术实现对综采工作面不同设备的多种通信协议数据的统一、转换、关联、分类和存储。

(2)通过地质模型网格化,选择进风巷停采点处煤层底板作为基准零点,进行相对坐标传递,在相对坐标系中依据煤层顶底板、推进度、俯仰角等信息,建立各设备的数据化开采模型。

(3)融合应用开采工艺和综采自动化控制技术、惯性导航技术和雷达测距技术来不断对透明地质模型和规划截割模型修正更新,分析得出综采设备精准控制决策信息,最终将当前基于记忆截割的“智能开采1.0”阶段升级为基于透明地质规划截割的“智能开采3.0”阶段,实现由传统的记忆割煤向三维空间感知和自动截割的技术跨越,具有很强的适应性和实用性。