秸秆还田机抛撒装置设计与试验*

徐礼超,赵沭为,吴永海,陈勇,朱静,张锐

(淮阴工学院,江苏淮安,223003)

0 引言

我国是农业生产大国,粮食产量位居世界前列的同时,秸秆产量也十分巨大,据统计,我国秸秆年均产量约为8亿t,多以水稻、小麦和玉米等作物秸秆为主[1-2]。农作物秸秆中富含有机碳和氮、磷等矿质营养元素以及大量微量元素[3],秸秆还田可有效改良土壤结构,提升土壤肥力,促进作物生长,既是一项重要的地力提升技术[4-6],也是农田保护性耕作的重要组成部分[7-8]。

秸秆还田机是将农作物秸秆切碎抛撒还田的重要机械,目前国内秸秆还田机抛撒装置大部分采用撒布板装置,由于该装置调节功能单一、操作繁琐、可调节角度较小,通常会出现秸秆抛撒不均匀且作业效率低等问题[10-11],针对这些问题,本文设计了一种秸秆还田机抛撒装置,通过左右与上下调节机构来实现秸秆不同幅宽、不同距离的抛撒还田。

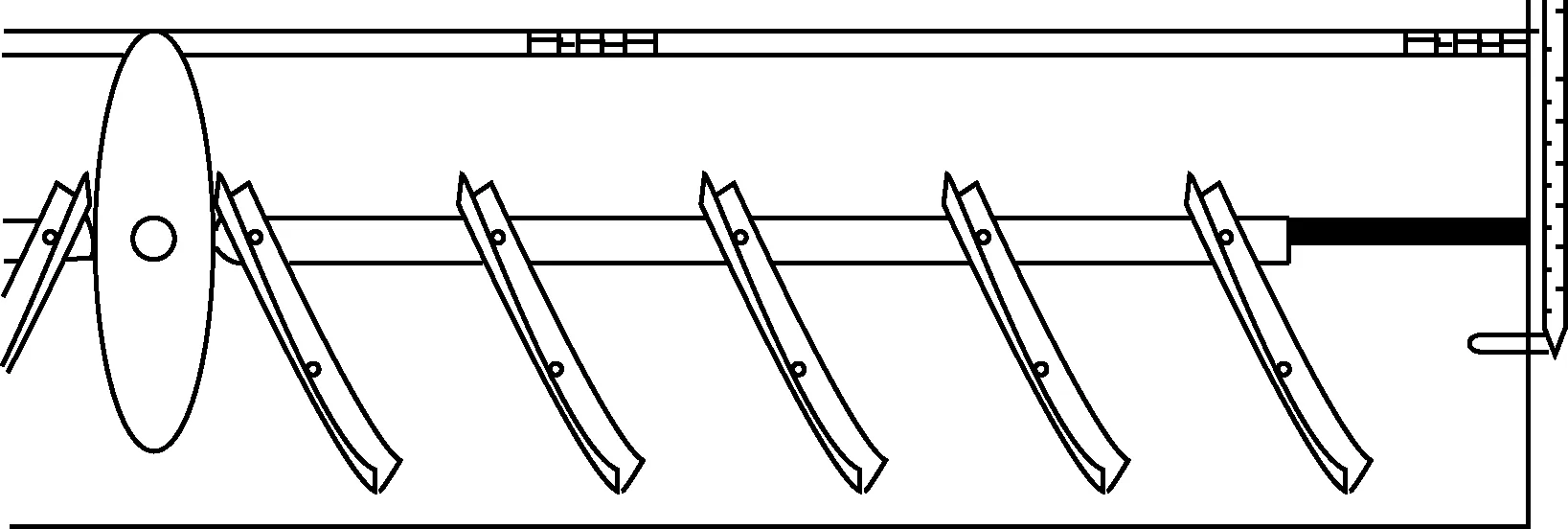

1 秸秆还田机抛撒装置结构与原理

设计的秸秆还田机抛撒装置主要由导向叶片左右调节机构和导流板上下调节机构组成,如图1所示,前者包括推杆、回位弹簧、导向叶片、椭圆形凸轮,凸轮与步进电机输出轴经花键相连,后者包括调节轴与调节套、导流板、活动铆钉、铰链,调节轴、调节套分别与切碎室、抛撒室侧面壳体相连,切碎室壳体出口端铰接一块与其壳体等长的导流板,导向叶片安装在导流板下方。

图1 秸秆抛撒装置结构示意图

导向叶片左右调节机构采用电动调节方式,将导向叶片用活动铆钉铆接在导流板与推杆上,在连接导向叶片的推杆两端加装回位弹簧,采用步进电机带动安装在导流板下方的椭圆形凸轮旋转,当凸轮沿推杆方向的向径由小变大时,凸轮推动其两侧推杆向外移动,进而带动导向叶片同步向外摆动,当凸轮沿推杆方向的向径由大变小时,在左右推杆两端回位弹簧作用下带动导向叶片向内摆动。导流板上下调节机构采用手动调节方式,通过改变调节轴与调节套的相对长度来实现导流板上下摆动,进而带动导向叶片上下摆动来调节秸秆的抛撒距离。秸秆还田机作业时,切碎室刀具旋转产生气流,将秸秆吸入并切碎,在导向叶片的导流作用下,切碎后的秸秆被均匀地抛撒于地面[11-13]。

2 秸秆还田机抛撒装置设计

2.1 左右调节机构设计

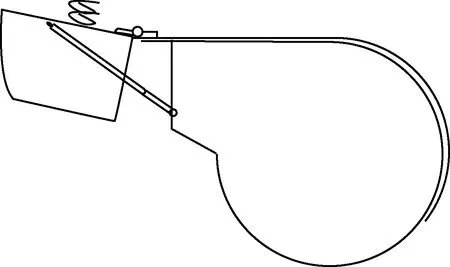

借鉴王昕、章志强等人采用的抛撒装置设计方法[13],考虑到导流板总长度为2 200 mm的实际需要,将导向叶片后端设计成弧形,内、外弧半径分别为300 mm、330 mm,叶片宽度、厚度分别为30 mm、2 mm,材料选用Q235普通钢板,设置导向叶片与铆钉铰接孔径为8 mm,相邻孔距为100 mm,设计的导向叶片如图2所示。

图2 导向叶片

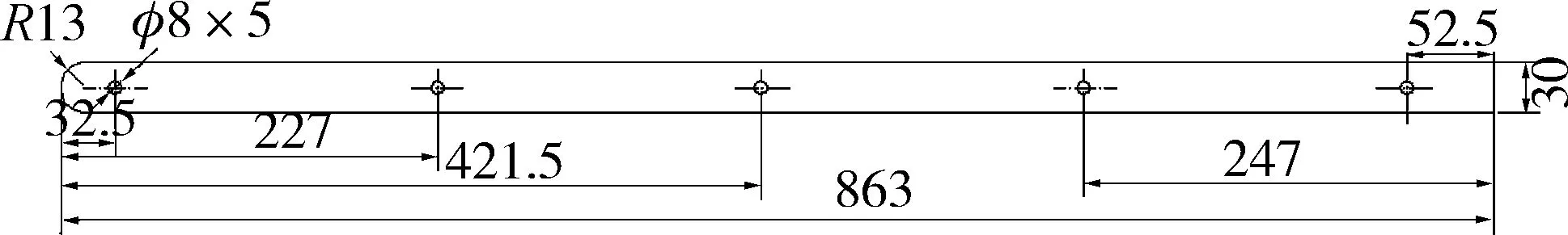

为对应导流板与导向叶片上开设的孔位,实现两侧导向叶片的平行布置,推杆相邻孔间距设为194.5 mm。考虑推杆两端要与凸轮接触,移动过程中不得与导向叶片、回位弹簧产生运动干涉,所以在其两端分别预留32.5 mm、52.5 mm空间,其上的孔径设为8 mm,采用厚度为2 mm的Q235普通钢板,设计的推杆如图3所示。

图3 推杆

推杆及导向叶片左右摆动是通过凸轮转动实现的,根据导向叶片同步向内、向外摆动的极限位置可求出凸轮长、短半轴长度

l1=(l2-2l3)/2

(1)

l4=l1+l5

(2)

l5=2l6sinα

(3)

式中:l1——短半轴长度,mm;

l2——导流板中间两弧形槽内端间距,设计l2为155 mm;

l3——推杆的内端面与内侧孔间距,mm;

l4——长半轴长度,mm;

l5——导向叶片摆动距离,mm;

l6——导向叶片上两孔间距,mm;

α——导向叶片由中间位置向一侧摆动的最大角度,α=30°。

经计算得l1=45 mm,l4=145 mm。凸轮中心孔径设为8 mm,材料采用厚度为2 mm的Q235普通钢板。

2.2 上下调节机构设计

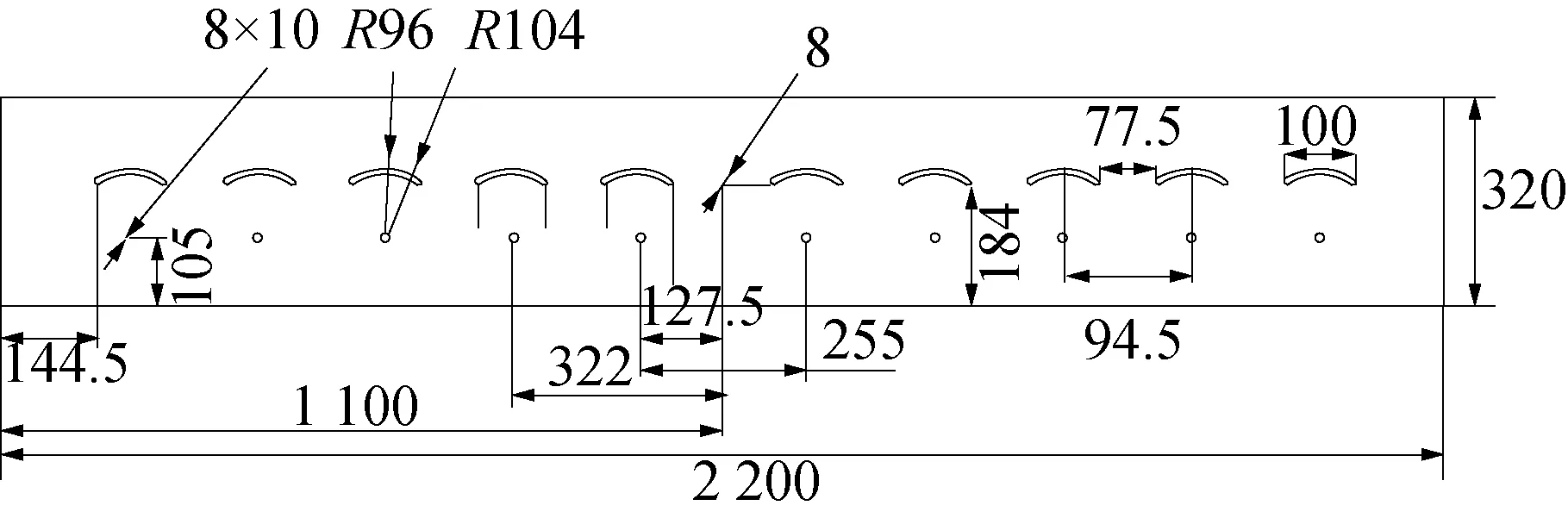

根据实际作业需要,设计导流板长×宽×厚为2 200 mm×320 mm×2 mm,材料为Q235普通钢板。由于需要在导流板下方加装10片导向叶片并且要求摆动角度为60°,考虑到导向叶片运动过程中的位置干涉问题,在导流板上开设10个大小、形状相同的弧形槽,弧度为60°,槽孔直径为8 mm。为了与步进电机输出轴相配合,在中间两个弧形槽之间开设一直径为8 mm 的通孔,设计的导流板如图4所示。

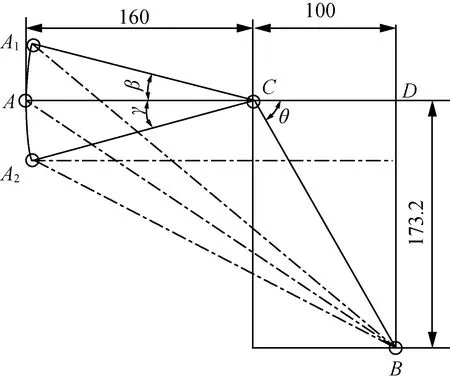

上下调节机构原理图如图5所示,图中C为导流板与切碎室壳体铰接点,A、B为调节套、调节轴与抛撒室、切碎室侧面壳体的两个铆接点,A1、A2为导流板向上、向下摆动极限点,lAB为调节轴与调节套间初始长度,调节轴、套相对调节长度为ΔlAB。研究发现,导流板上、下摆动幅度控制在30°较为合适[15],则ΔlAB求解式(4)~式(7)所示。

(4)

(5)

(6)

ΔlAB=lA1B-lA2B

(7)

图4 导流板

图5 上下调节机构原理图

3 基于Solidworks的秸秆还田机抛撒装置建模与仿真

3.1 抛撒装置建模

本文以导向叶片为例说明零件建模过程。在Solidworks中新建零件图,取前视图为基准面。根据导向叶片设计参数,使用草图绘制工具绘制二维图。使用特征选项中的凸台拉伸命令对二维草图拉伸30 mm,使用抽壳命令对拉伸后的三维图向内抽取壁厚2 mm。使用特征选项中的拉伸切除命令对导向叶片上的开孔进行完全贯穿切除。经上述步骤后建立的导向叶片模型如图6所示,导流板等零件建模过程与此相似。

图6 导向叶片模型

经抛撒装置零件建模后,可以根据零件之间的对应关系从而进行虚拟装配,其装配内容主要包括导流板与壳体装配、椭圆形凸轮和推杆装配、推杆与弹簧装配、导流板与导向叶片装配、调节轴与调节套装配等,经上述零件装配后得到的抛撒装置模型如图7所示。

图7 抛撒装置模型

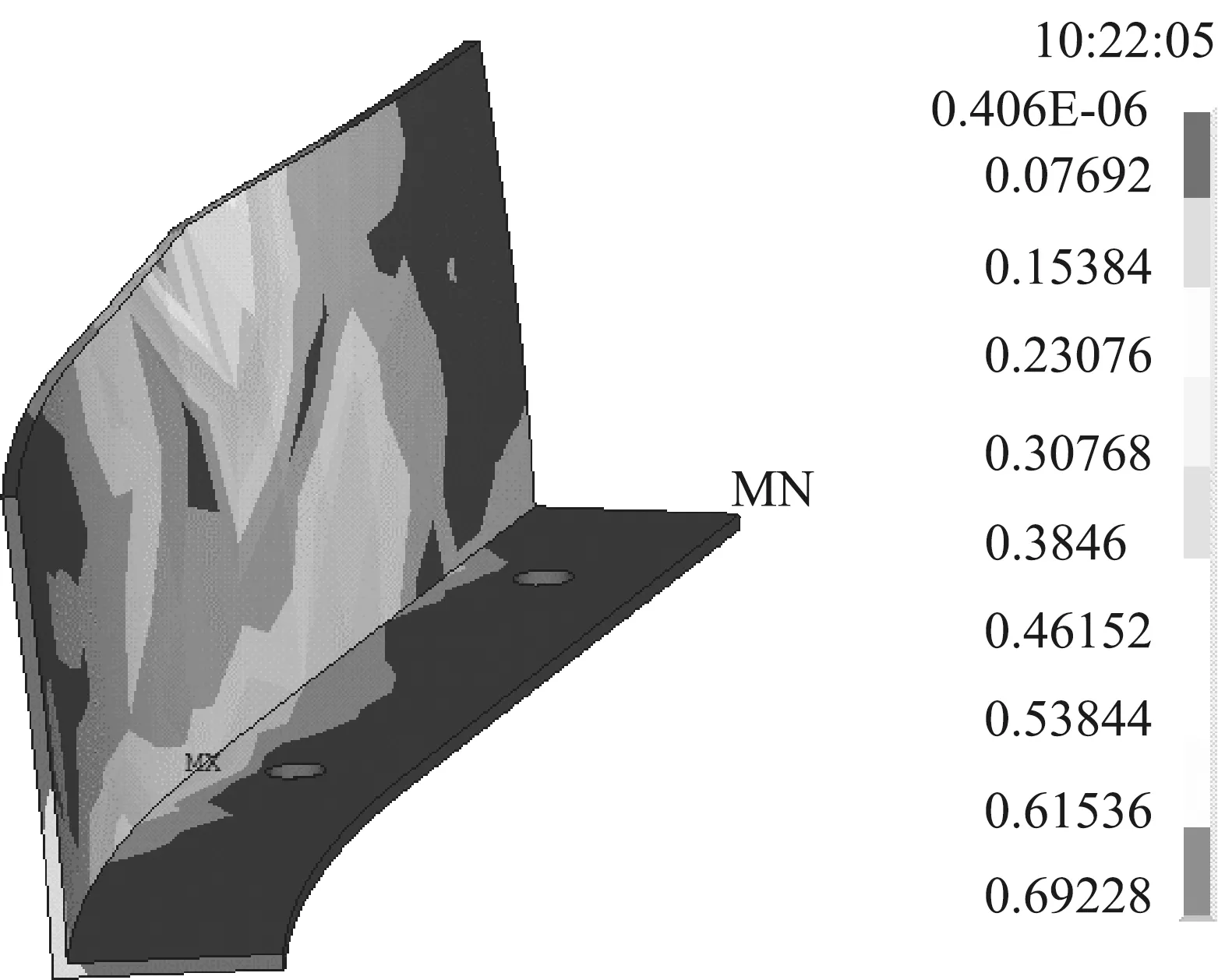

抛撒装置中承载切碎秸秆作用力的部件主要为导向叶片,为保证其正常工作,需进行强度校核。还田机切碎秸秆时,秸秆随切茬甩刀做圆周运动,切碎的秸秆抛撒初速应与甩刀外围线速度一致,考虑到设计的切茬甩刀旋转半径为130 mm、切碎刀轴转速为3 000 r/min,可计算出秸秆抛撒初速为40.82 m/s,结合文献[2]研究结果,取秸秆离开导向叶片时的速度为1.15 m/s,秸秆进入抛撒装置的流量为0.49 kg/s,根据冲量动量守恒定律可估算切碎秸秆作用于导向叶片的作用力为19.44 N,考虑受载极限情况,校核时在导向叶片中间边沿处集中垂直施加作用力20 N,应用ANSYS进行应力分析,结果如图8所示,由图可知,导向叶片所受的最大应力为0.692 MPa,远小于Q235材料的屈服强度。

图8 导向叶片应力云图

3.2 抛撒装置运动仿真

3.2.1 左右调节机构运动仿真

左右调节机构运动仿真图如图9所示。

(a) 导向叶片内端左摆

为实现抛撒装置左右调节机构的仿真运动,通过添加的导向叶片绕导流板槽口描边摆动路径,在步进电机输出轴添加虚拟马达作为自动调节机构使凸轮自动旋转,凸轮与左、右推杆端部添加接触面,使推杆绕凸轮轮廓面接触摆动以驱动导向叶片。通过模拟弹簧压缩变形挤压左、右推杆,完成凸轮挤压推杆使弹簧形变压缩、被压缩的弹簧推动推杆的联动过程。再设定键码点,在凸轮转动时规定推杆位置,推杆运动时设定键码时间点以此来规定弹簧变形时间点,弹簧恢复形变设置键码点以驱动推杆回位。点击启动按钮可完成左右调节机构的仿真动作。

仿真结果表明,抛撒装置左右调节机构中的推杆、凸轮、回位弹簧、导向叶片之间无运动干涉,可以达到导向叶片左、右连续摆动的作业要求,导向叶片内端由最内侧→最外侧→最内侧的运动周期为10.2 s,凸轮以35.3°/s匀速转动时,导向叶片摆角呈抛物线周期性变化趋势,每个周期中分别有2次最大值、最小值,这是由凸轮结构所决定的,当凸轮基圆与推杆接触时,叶片外端向外摆角最大,为30°,凸轮顶圆与推杆接触时,叶片外端向内摆角最大,为-30°,这与设计的左右调节角度相吻合。

3.2.2 上下调节机构运动仿真

导流板与切碎室壳体采用铰链铰接,使其能绕铰接点摆动,调节轴与调节套采用同心装配,调节轴外螺纹与调节套内螺纹进行接触装配,在调节套上施加旋转力以模拟手动旋转调节套。在旋转调节套时设置键码点,调节套旋转时与调节轴产生相对位移,旋转到极限位置时设置键码点,不再产生相对位移,最后点击启动按钮可仿真导流板绕壳体上、下摆动的运动过程,结果如图10所示。

(a) 导流板向上摆动

仿真结果表明,抛撒装置上下调节机构中的调节轴、调节套以及导流板之间无运动干涉,可以实现导流板绕铰链上、下连续摆动的作业目标,导流板由最下端→最上端→最下端的摆动周期为9.9 s,调节轴、套相对长度的调节速率为9.4 mm/s,导流板相应的摆动速率为6.1°/s,调节长度为0、46.3 mm时对应的导流板摆角分别为-15°、+15°,这与设计的上下调节角度相一致。

4 田间试验

影响秸秆抛撒特性的因素主要有还田机导向叶片左右摆角、导流板上下摆角、前进速度及刀轴转速等,文中主要研究前两个因素对秸秆抛撒特性的影响,故在保证秸秆切碎条件尽可能一致情况下采用2因素3水平的正交试验,以导向叶片左右摆角与导流板上下摆角为试验因素,设定导向叶片摆角为-30°、0°、30°三个水平,导流板摆角为-15°、0°、15°三个水平,来研究导向叶片与导流板的摆角对秸秆抛撒的幅宽、距离及不均匀度的影响。

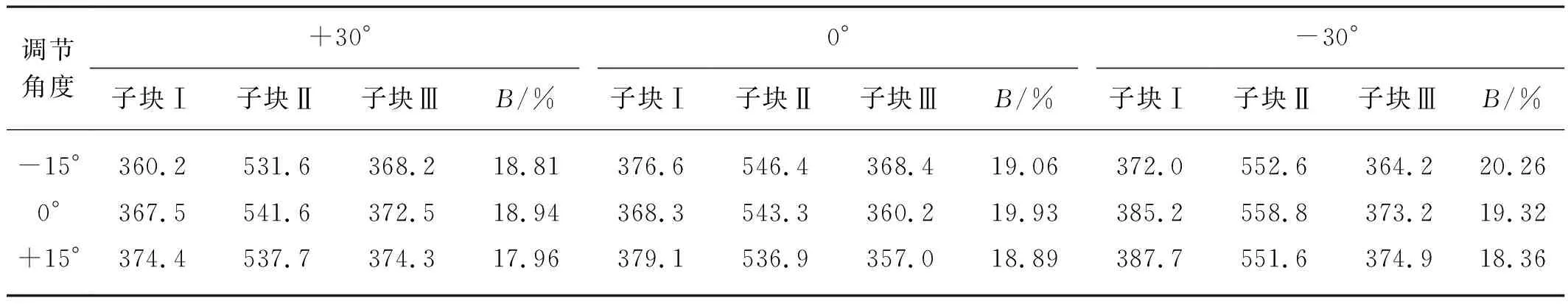

将制作的秸秆抛撒装置装于久保田半喂式收割机,按照GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》试验要求于2020年10月25日在江苏黎城镇一稻田内开展了试验(见图11),试验水稻品种为南粳9108#,平均株高为96.3 cm,设定收割机运行速度为1.5 m/s,切碎刀轴转速为3 000 r/min,测试往返9个行程中间18个区域(3 m×2 m)的秸秆抛撒幅宽、抛撒距离,同时在每个区域内沿还田机作业幅宽方向等距选取3个子块,每个子块面积为0.6 m×0.3 m,捡拾各子块内所有秸秆称重。试验得到的每个往返行程秸秆平均抛撒幅宽与抛撒距离见表1所列,拾取并称重各单个往返行程相同子块秸秆得到的平均质量如表2所示。根据式(8)和式(9)可计算得到秸秆抛撒不均匀度(见表2),式中n=3。

(8)

(9)

式中:mi1——单个往、返行程第i子块秸秆质量,g;

B——秸秆抛撒不均匀度,%。

从表1中的单个往返行程秸秆平均抛撒幅宽与抛撒距离可以看出,在上下调节角度一定时,随着推杆逐渐外移(即导向叶片左右方向由+30°逐渐摆动到-30°),秸秆抛撒幅宽呈逐渐减小、抛撒距离呈逐渐增大趋势,但变化幅度较小,在秸秆分散抛撒时,抛撒距离较近,秸秆集中抛撒时,抛撒距离较远。在左右调节角度一定时,随着调节轴、套相对位移逐渐增大(即导向叶片上下方向由-15°逐渐摆动到+15°),秸秆抛撒幅宽、抛撒距离均呈逐渐增大趋势,且其变化幅度高于推杆逐渐外移时抛撒幅宽、距离的变化幅度,秸秆上抛角度越大,抛撒幅宽、抛撒距离越大。相比向下、向右极限调节角度,向上、向左极限调节角度时的秸秆抛撒幅宽、距离分别增加了0.69 m、0.18 m,这表明设计的秸秆抛撒装置能够根据作业需要适时调整秸秆抛撒幅宽与距离。

图11 田间试验

表1 单个往返行程秸秆平均抛撒幅宽与抛撒距离Tab. 1 Average straw scattering width and distance of each round trip

由表2中单个往返行程相同子块秸秆平均质量与抛撒不均匀度可知,单个往返行程中子块Ⅱ的秸秆质量均高于子块Ⅰ、Ⅲ的秸秆质量,而子块Ⅰ、Ⅲ的秸秆质量相差比较小,表明在每个行程中间区域的秸秆抛撒密度相对比较大;导流板调节角度对相同子块秸秆抛撒质量影响较小,其相同子块秸秆抛撒质量相差均值为6.36 g,而导向叶片调节角度对相同子块秸秆抛撒质量影响则相对较大,相同子块秸秆抛撒质量相差均值为9.48 g;随着推杆逐渐外移(即导向叶片由+30°逐渐摆动到-30°),导流板三个调节角度的秸秆抛撒不均匀度均值呈现微幅增大的趋势,而随着调节轴、套相对位移逐渐增大(即导向叶片由-15°逐渐摆动到+15°),导向叶片三个调节角度的秸秆抛撒不均匀度均值呈现先增长后减小的趋势,但在所有2因素3水平下的秸秆抛撒不均匀度均满足国标中抛撒不均匀度小于等于30%的规定要求,试验得到的秸秆抛撒不均匀度均值为19%,比规定值提高了11%,从而表明设计的秸秆还田机抛撒装置合理、可行。

表2 单个往返行程相同子块秸秆平均质量与抛撒不均匀度Tab. 2 Average straw mass of the same sub-block and scattering unevenness of each round trip

5 结论

1) 秸秆还田机抛撒装置零件结构设计比较合理、可行,装配较为方便,零件间无运动干涉现象。

2) 抛撒装置左右调节机构可根据实际需要实现电动、实时联动调节,提高了秸秆抛撒幅宽调节的准确性与工作效率,上下调节机构则可实现秸秆抛撒距离的连续调节。通过左右调节机构电动调节与上下调节机构手动调节的共同作用,在一定程度上改善了秸秆抛撒还田的均匀度。

3) 当抛撒装置左右调节机构中的椭圆形凸轮短、长半轴长度为45 mm、145 mm,以及上下调节机构中调节轴、调节套相对位移为46.3 mm时,可满足导向叶片左右摆动角度为60°、导流板上下摆动角度为30°的设计要求。

4) 田间试验结果表明,导流板处于调节上限、导向叶片内端处于最内侧时的秸秆抛撒幅宽、距离分别比导流板处于调节下限、导向叶片内端处于最外侧时的抛撒幅宽、距离增加了29%、14%,实现了秸秆抛撒幅宽与抛撒距离适时可调目标;每个行程中间区域的秸秆抛撒密度相对两侧区域较大,导流板调节角度对相同子块秸秆抛撒质量影响较小,而导向叶片调节角度对相同子块秸秆抛撒质量影响则相对较大,2因素3水平下的秸秆抛撒不均匀度均值为19%,比规定值提高了11%。由此可见,设计的秸秆还田机抛撒装置能改善秸秆还田效果、提高作业效率。