玻璃纤维增强聚氨酯基复合材料圆管弯曲性能试验研究

刘洪波,董雅乔,高红帅,*,李长平,李春玮,王 策

(1.黑龙江大学 建筑工程学院,哈尔滨 150080; 2.中国铁塔股份有限公司 黑龙江省分公司,哈尔滨 150040;3.东北林业大学 土木工程学院,哈尔滨 150040; 4.北京明嘉汇科科技有限公司,北京 100143)

0 引 言

玻璃纤维增强聚氨酯基复合材料(glass fiber reinforced polyurethane composite,简称GFRP)管材是由连续玻璃纤维与聚氨酯基体按照一定的比例经过缠绕或者挤压工艺形成的新型复合材料[1]。GFRP管材与传统结构材料(钢材和混凝土)相比,具有以下优点:①轻质高强,比强度很高,能够有效减少结构自重;②耐久性能好,在恶劣使用环境中(例如工业废水、酸雨、海洋、冻融循环和高温高湿环境等)保持较好的使用性能,有利于延长结构使用寿命,降低后期维护成本;③恢复能力较强,材料的应力—应变曲线近似线性,发生较大变形后仍可以恢复原状;④成型方便,可设计性强,可根据不同需求灵活设计GFRP材料的形状[2]。

GFRP杆件目前已经应用到各个领域,在房屋建筑中可采用GRFP杆件替代部分钢构件;在桥梁领域中GFRP可作为拉索和缆索结构,或者直接作为主梁;在电力领域中可替代传统钢结构的输电杆塔;在通讯领域中可替代传统铁塔。

目前国内外学者对FRP杆件进行了研究。Sami A等[3-5]对FRP塔进行了试验研究和有限元分析,将81 m的FRP塔和钢塔进行了对比,结果证实FRP塔更经济。Ahmed G等[6]测试了不同截面形式的FRP杆件的力学性能,对输电门式FRP刚架的设计方案和经济成本进行估算,探讨了采用FRP杆件取代传统的输电线路材料(钢、木和混凝土)的可行性。Martins D等[7-8]对GFRP框架结构及其梁柱节点的循环和滞回性能进行试验和有限元分析,改进梁柱节点的设计。詹瑒等[9-10]对FRP型材的基本力学性能进行试验研究,设计了新型全FRP节点,并对FRP格构柱进行系统的研究。陈思鹏[11]对GFRP桁架桥的结构体系及连接方式进行有限元分析和试验,对GFRP桁架桥的结构特征和受力性能进行系统研究。张文静[12]、马辉等[13]、林士凯等[14]、屈成忠等[15]研究了复合材料杆塔结构在输电塔的应用,系统分析其力学性能和应用效果。

虽然对FRP杆件的研究较多,但一般将FRP作为结构的某一个杆件,并没有对其作为一个整体结构进行分析。GFRP圆管可单独作为一个结构承受外界荷载,例如圆管输电塔、圆管通讯塔、路灯杆等,主要承受水平荷载,表现为弯剪受力模式。

为了模拟GFRP圆管的弯剪受力模式,本文进行了单点直接弯曲试验。对玻璃纤维增强聚氨酯基复合材料的组成材料、制备工艺和材料配比进行介绍,设计了直接弯曲试验,详细描述了试验加载过程和测点布置,对试验梁的受力破坏过程、荷载—位移曲线和荷载—应变曲线进行分析,最后根据相关规范对GFRP圆管局部屈服抗弯承载力进行计算。

1 玻璃纤维增强聚氨酯基复合材料

1.1 玻璃纤维

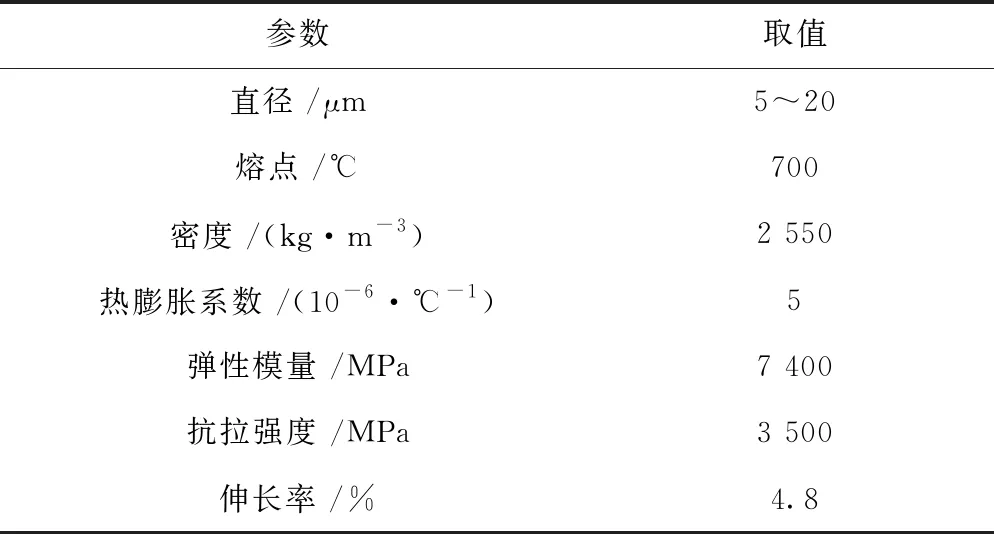

玻璃纤维是应用最早的一种增强材料,直径一般为5~20 μm,具有高强度、高延伸率等优点,可编织成型。玻璃纤维的弹性模量较低,与金属铝相近,基本性能见表1。玻璃纤维由美国Owens Corning生产,型号为PulStrand®4100 Type 30®,具有快速润湿、易于加工、承载力高、层压性能良好和抗腐蚀能力强等优点,是专门为拉挤而设计的单端粗纱,可与多种树脂协同工作。

表1 玻璃纤维的基本性能

1.2 聚氨酯

本试验中的聚氨酯为双组份,采用多元醇组合料(型号为CR4555/100C-A,俗称白料)和异氰酸酯组合料(型号为CR4555/100C-B,俗称黑料)混合形成,由巴斯夫聚氨酯有限公司生产。

1.3 制备过程

玻璃纤维增强聚氨酯基复合材料采用缠绕成型工艺进行制作,把玻璃纤维浸渍聚氨酯胶液后,在一定张力的作用下按照设计的缠绕方式缠绕到芯模上,然后在常温下固化,可以制作玻璃纤维增强聚氨酯基复合材料圆管,固化时间约为30 min。

1.4 各组成材料配比

GFRP圆管中玻璃纤维和聚氨酯的配比为(0.60~0.65)∶(0.40~0.35),聚氨酯中两种组份CR4555/100C-A和CR4555/100C-B的配比为0.52∶0.48。

2 弯曲性能试验

2.1 试件制备

圆管试验梁的长度为104 cm,计算跨径为90 cm,壁厚为10 mm。直径由23.5 cm线性增加到25 cm,径厚比D/Tw为23.5~25。圆管试验梁具体尺寸见图1。

2.2 试验加载

为模拟直接弯曲的受力模式,圆管试验梁采用简支结构,加载方式采用跨中单点加载。为避免加载点以及支座处局部承压,在加载点处垫有板式橡胶支座以保证受力均匀。在支点处垫有钢板,钢板上垫有橡胶支座,同时采用薄橡胶垫调整试验梁的高度以保证试验梁水平,见图2。

图2 局部承压防护垫板

为防止圆管试验梁在水平面滚动,圆管两侧加载点附近设有相应限位装置。加载装置见图3。加载设备采用机械式千斤顶,由千斤顶及反力支架施加压力,压力传感器测定荷载值,两支座中心间距为 90 cm,千斤顶中心位于试验梁中心。

图3 试验加载装置

在试验前,施加约0.5 kN的预加力,然后分别加载和释放3次,尽量消除试验装置内部存在的缝隙,以确保在支点和加载点处保持紧密接触。在预加载过程中先调试安装的测试仪器,确保所有测试仪器在正式加载过程中正常工作。

2.3 测点布置

2.3.1 位移测点

位移计采用LVDT,布置在试验梁跨中底面和两侧支点的顶面,共设置3个,布置位置见图4。

图4 位移计布置图(cm)

2.3.2 应变测点

采用宽度为3 mm,标距长度为100 mm的电阻应变片,型号为BX120-100A。粘贴应变片前应对GFRP圆管的表面进行处理,先对粘贴应变片的位置进行轻轻打磨,然后用酒精擦除浮沉,干燥后粘贴应变片。

1)跨中位置应变测点。在圆管跨中环向水平布置7个应变片,测点编号分别M1、M2(M2′)~M4(M4′),见图5。M1测点位于跨中底面,M2(M2′)~M4(M4′)6个测点沿高度方向对称布置。

图5 跨中应变测点布置(cm)

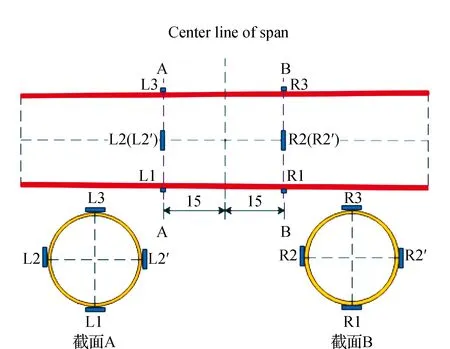

2)加载点附近应变测点。由于GFRP圆管是典型的薄壁结构,加载点附近存在集中力的作用,可能出现受压局部屈曲失稳的现象。在加载点两侧的截面布置环向的应变测点,每个截面布置4个测点,共布置8个测点。L1、L2(L2′)、L3布置在左侧截面A上,R1、R2(R2′)、R3布置在右侧截面B上,见图6。

图6 加载点附近应变测点布置(cm)

3)受压区应变测点。GFRP圆管上方是试验梁的受压区。沿试验梁长度方向依次布置4个应变测点,关于跨中截面对称,两侧编号分别为TL1、TL2和TR1、TR2。TL和TR测点关于跨中截面对称布置,与试验梁长度方向垂直,见图7。

图7 受压区应变测点布置(cm)

4)斜截面应变测点。加载点和支点之间的梁段是剪跨区域,两者之间连线附近主应力较大。应变片布置在与连线垂直的位置上,左侧测点编号为SL1(SL1′)、SL2(SL2′),右侧测点编号为SR1(SR1′)、SR2(SR2′),见图8。

图8 斜截面应变测点布置(cm)

3 试验结果分析

3.1 试验现象分析

圆管试验梁的加载过程可分为3个阶段(图9)。

第1个阶段:试验梁整体变形阶段。试验荷载从0逐渐增加到45 kN的过程,试验梁基本保持整体下挠,承受集中力的跨中和支点位置的截面基本保持圆形,见图9(a)。

第2个阶段:试验梁局部屈服变形阶段。试验荷载从45 kN逐渐增加到50 kN的过程,加载点附近位置的玻璃纤维会出现断丝现象,加载点下方和支点上方的圆管开始发生局部屈服失稳,圆管开始向内凹陷,下侧位移加速增长。随着荷载的增大,凹陷程度越来越大。当荷载达到63.3 kN后,左侧支点处圆管(直径小)局部屈曲失稳破坏,发生坍塌,结束加载,坍塌深度约为6.5 cm,复合材料出现剪切分层现象,见图9(b)。试验梁的破坏形式为局部屈服褶皱破坏。

第3个阶段:试验梁卸载变形恢复阶段。卸载后,支点处和加载点区域发生屈曲失稳破坏的地方经过10~30 min后,变形基本可以完全恢复,但会留下压坏的痕迹,见图9(c)。

图9 试验梁加载过程

3.2 位移试验结果分析

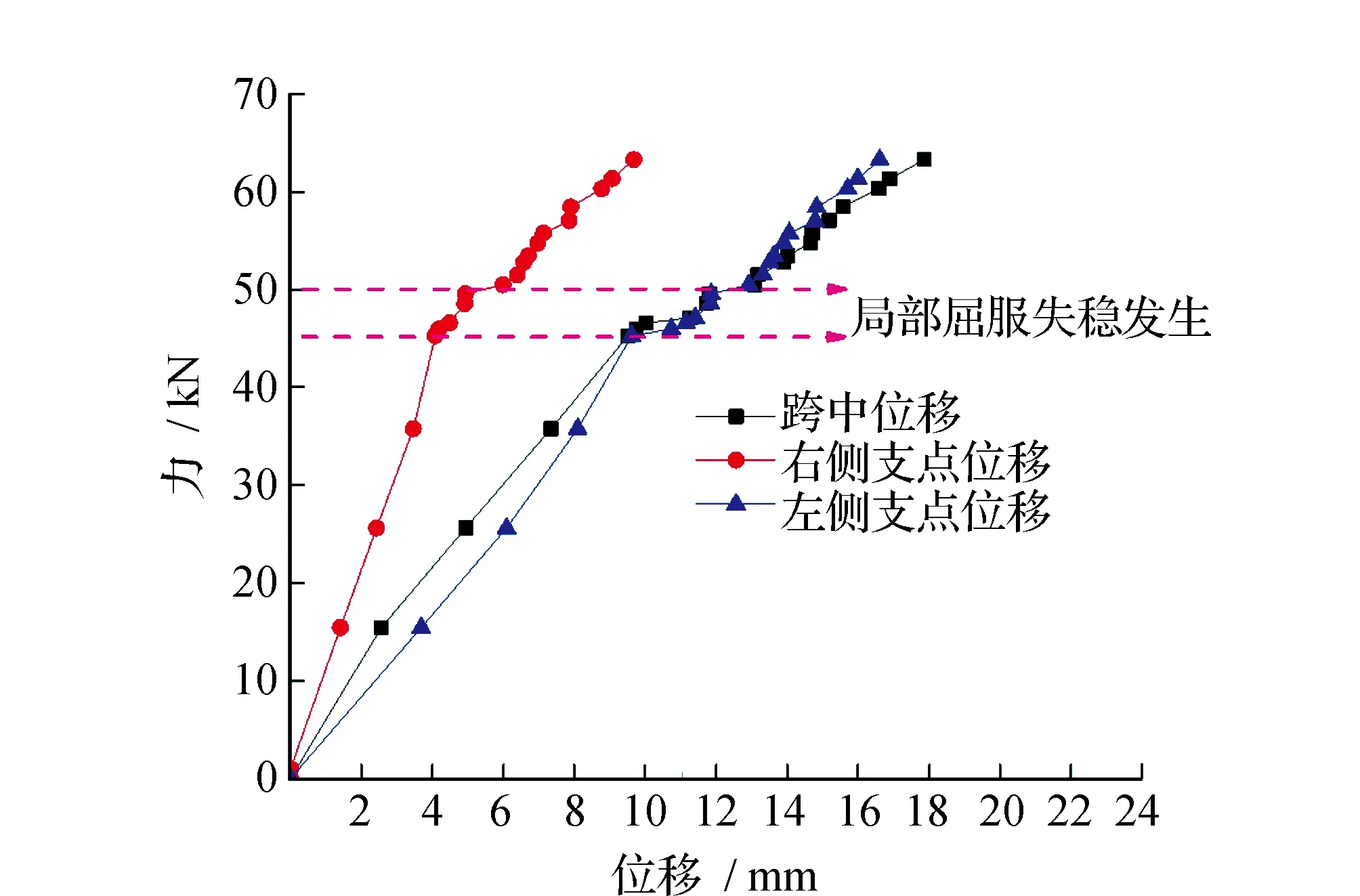

圆管试验梁加载过程的荷载—位移曲线见图10,荷载—位移曲线可分为3个阶段:

图10 荷载—位移曲线

第1个阶段:线性增长阶段。试验荷载加载到45 kN之前,随着荷载的增加,位移保持线性增长。跨中和左侧支点位移相近,右侧支点位移较小,可能是由于右侧支点截面尺寸较大,刚度较大。

第2个阶段:局部屈服失稳阶段。试验荷载达到45 kN,荷载继续增加,位移增长速度加快,持续到荷载达到50 kN。在此阶段,加载点和支点附近的薄壁圆管开始发生屈服失稳,造成弯曲刚度减小,位移增加。跨中位移由9.5 mm增加到13.1 mm,增加了3.6 mm,这是圆管的整体变形,图9(b)圆管加载点附近的局部变形竖向位移约为4 cm,可见跨中整体位移小于加载点附近的局部变形。

第3个阶段:强化阶段。当试验荷载大于50 kN后,位移随着荷载的增加,速度减慢,基本保持线性增长,说明局部屈服失稳状态达到稳定,试验梁的刚度有所恢复。试验荷载达到63.3 kN时,左侧支点发生局部脆性屈曲失稳现象,试验梁破坏。

3.3 应变试验结果分析

3.3.1 跨中位置应变分析

试验梁跨中截面的荷载—应变曲线见图11。由图11可见,试验荷载从0达到45 kN的过程中,各测点应变保持线性增长,上部的M2~M4、M2′~M4′应变很小,仅达到360 με,这可能是由于圆管发生横向变形导致的。但M1的应变增长速度较快,达到1 360 με。试验荷载大于45 kN后,加载点附近发生屈服,靠近屈服区域附近的M4和M4′应变数值变化最大,由拉应变改变为压应变,最终达到-2 250 με;M2和M2′、M3和M3′的应变的变化速度加快;但M1测点的应变增长速度很慢。加载点附近发生局部屈服前,结构基本保持整体变形,下部的应变增长较快,但出现屈服现象后,以局部变形为主,对屈服区域附近的应变影响很大,整体变形也增大,底面的应变增长缓慢,说明发生局部屈服后,试验梁的抗弯承载力快速减小。

图11 跨中位置荷载—应变曲线

3.3.2 加载点附近应变分析

试验梁加载点附近截面的荷载—应变曲线见图12。由图12可见,达到屈服荷载后,左侧截面的测点L3首先发生破坏,然后右侧截面的测点R2′和左侧截面的测点L2发生破坏,这是由于发生屈服后,局部变形过大,玻璃纤维出现断丝现象。加载到45 kN前,各测点应变保持线性增加,但荷载继续加大,结构开始出现局部屈服,加载点附近区域失稳,应变开始发生较大变化。

图12 加载点附近截面荷载—应变曲线

3.3.3 受压区应变分析

受压区沿试验梁长度方向的荷载—应变曲线见图13。由图13可见,在加载到45 kN之前,各测点应变近似呈线性增加,当荷载继续加大,结构开始出现屈服,加载点局部区域变形很大,靠近屈服变形区域的测点TL2和TR2应变急剧增大,远离屈服变形区域的TL1和TR1应变增加速度加快,但增加幅度较小。

图13 受压区沿梁方向荷载—应变曲线

受压区垂直于试验梁长度方向的荷载—应变曲线见图14。由图14可见,在加载到45 kN之前,左右两个测点的应变近似呈线性增加,左侧表现为受压,右侧变现为受拉,左侧应变的增长速率大于右侧。当荷载继续增大,结构出现屈服,左右两个测点应变增加速长加快。

图14 受压区垂直梁方向荷载—应变曲线

3.3.4 斜截面应变分析

斜截面测点布置在试验梁支点向跨中加载点两侧的椭圆形截面上。由于剪压区的存在,可能会出现斜裂缝,应变片布置在垂直于加载点和支点的连线上。剪跨区斜截面的荷载—应变曲线见图15。由图15可见,在加载到45 kN之前,各测点应变近似呈线性增加,当荷载继续加大,结构开始出现屈服,各测点的应变开始快速增加,说明GFRP圆管发生局部屈服后,抗剪承载力快速下降。

图15 剪跨区斜截面荷载—应变曲线

4 GRFP圆管局部屈服抗弯极限承载力

4.1 各国规范对薄壁圆管局部屈服抗弯承载力的规定

1)美国ANSI/AISC 360-10规范[16]中根据受弯情况下发生局部屈服的特征将圆管截面划分为3类,见表2。

表2 圆管截面分类

表中λ为径厚比,λP和λr为厚实截面和纤细截面的临界径厚比,表达式为

(1)

式中:D为钢管外径;t为圆管厚度;E为弹性模量;Fy为屈服强度。

不同类型截面的名义弯矩Mn的表达式为

(2)

式中:Fcr为临界屈服应力;Z为塑性截面模量;S为弹性截面模量。

2)澳大利亚AS4100规范[17]与美国ANSI/AISC 360-10规范相似,根据径厚比λ对截面进行分类,λ的表达式为

(3)

不同类型截面的名义弯矩Mn的表达式为

Mn=FyZe

(4)

其中Ze为有效截面模量,取值见表3。

表3 有效截面模量取值

4.2 GFRP圆管局部屈服抗弯承载力计算

将GFRP薄壁圆管的破坏模式与哈尔滨工业大学杨诗君对大径厚比薄壁圆钢管[18]的破坏模式进行对比,可见两者均在受压区发生内陷屈曲破坏。虽然美国AISC和澳大利亚AS4100规范都是对薄壁圆钢管进行计算,但可作为参考计算GFRP圆管的局部屈服抗弯承载力。

GFRP圆管试验梁的径厚比为23.5~25,属于厚实截面, GFRP材料没有明显的屈服强度,按其层间剪切强度的30%进行取值。玻璃纤维增强聚氨酯基复合材料的层间剪切强度为92 MPa,屈服强度Fy=92 MPa×30%=27.6 MPa。塑性截面模量为弹性截面模量乘以截面塑性发展系数λ,此处λ取值为1,因此Z=λS=399 cm3。

圆管试验梁的计算屈服抗弯承载力为

Mn=FyZ=11 012 N·m

圆管试验梁的实测屈服抗弯承载力为:

MT=FL=10 125 N·m

圆管试验梁的实测局部屈服抗弯承载力与计算局部屈服抗弯承载力的比值为91.9%,相差不到10%。

5 结 论

GFRP圆管可以作为整体构件替代钢结构的圆管输电塔、圆管通讯塔、路灯杆等,主要承受由风荷载引起的弯剪作用,通过GFRP圆管的直接弯曲试验研究和局部屈服抗弯极限承载力的分析,可以得到以下结论:

1)较小荷载作用下GFRP圆管的变形表现为整体变形,荷载达到屈服荷载后,GFRP圆管的变形以局部屈服变形为主,最终复合材料出现层间剪切分层现象,发生局部屈服破坏。

2)发生局部屈服破坏的GFRP圆管卸载后基本能够完全恢复变形,具有很强的恢复能力。

3)GFRP圆管荷载—位移曲线和荷载—变形曲线在较小荷载时保持线性增长,到达局部屈服荷载后,曲线增长速度加快,说明局部屈服导致整体刚度减小,局部屈服稳定后出现强化现象,曲线增长速度减慢。

4)美国ANSI/AISC 360-10和澳大利亚AS4100规范计算GFRP圆管的局部屈服抗弯承载力与试验值相差小于10%,计算精度可以满足工程需求。