中国聚变工程实验堆主机真空室结构设计与分析

龚 正,倪小军,韩松博,孙金鑫,4,葛 剑,黄建军,于 斌,高 翔,

(1.深圳大学 新能源研究中心,广东深圳 518060;2.深圳大学 光电工程学院 光电子器件与系统(教育部/广东省)重点实验室,广东深圳 518060;3.中国科学院 等离子体物理研究所,合肥 230031; 4.中国科学技术大学,合肥 230027)

0 引言

托卡马克装置是目前最有希望实现可控核聚变的大型动力能源装置之一,中国聚变工程实验堆(CFETR)是中国新一代在研的大型全超导核聚变工程实验堆,肩负着终极能源的实验与工程化的重任[1-3]。真空室位于超导磁体系统内部,是托卡马克装置重要的部件,其内安装大量的堆内部件,是一个环绕着等离子体的大型真空压力容器。其主要功能是为等离子体提供高质量的真空运行环境,同时也是重要的核安全屏障[4]。

真空室作为装置涉及核安全的首道安全屏障,内部安置有内中子屏蔽层(IWS)内中子屏蔽层,为主机及托卡马克大厅提供辐射屏蔽;外部设置有冷屏,为超导磁体系统提供绝热保护;此外真空室主体结构还能够有效降低环向磁场的波纹度,同时也为等离子体与外界的辅助装置提供交互通道,其设有加热、诊断、电流驱动、核燃料加注、真空及遥操作提供相应的窗口,在紧急情况下,承担降低堆芯温度等一系列核安全及应急响应的功能。目前CFETR已经进入全面工程设计阶段,主机真空室系统是接口较为复杂和安全级别最高的部件。正在进行的工程设计主要包含:接口定义、主体设计、窗口设计、支撑设计、分析计算、事故分析、工艺路线制定、试验件(Mockup)制造验证等。文中涉及的真空室结构是目前较为完备的、包含所有接口及预留窗口的主机集成模型,针对CFETR真空室受力情况复杂的问题,考虑其强度安全,在典型设计工况及极端工况下,采用有限元方法,对其进行总体强度校核,以验证真空室结构设计能否满足设计工况的强度要求。

1 CFETR真空室设计

从20世纪60年代到70年代中期,托卡马克真空室主要采用导体壳加真空室的双真空室结构,FTU和HL-l等大型聚变装置均采用此种类型的真空室结构,内室为波纹管结构,少数装置的内室还设有绝缘段,外室一般为铜或铝制的厚壳体,厚度一般为1~5 cm,外室主要用来维持等离子体的位置和抑制等离子体的不稳定性。20世纪70年代中期,有源反馈控制成功后,导体壳被逐渐弃用。绝大多数改造的或新建造的装置都使用了单层真空室,当时主流的ASDEX,ASDEX-U,JIPP T-II-U等装置均为单层真空室结构。近年来,随着研究的深入,中大型装置逐渐开始采用安全冗余度更高、单设计加工制造难度更大的双层壳体结构,如JET,JT-60U,DIII-D等,20世纪90年代开始设计和建造的EAST和KSTAR,ITER,JT-60SA都沿用了这种性能更为优异的双层壳体结构的真空室[5]。

1.1 真空室主体选型及设计

CFETR真空室主体采用D形截面的环形、双层壳体结构,其中双层壳体之间充满具有屏蔽功能的含硼屏蔽冷却水。

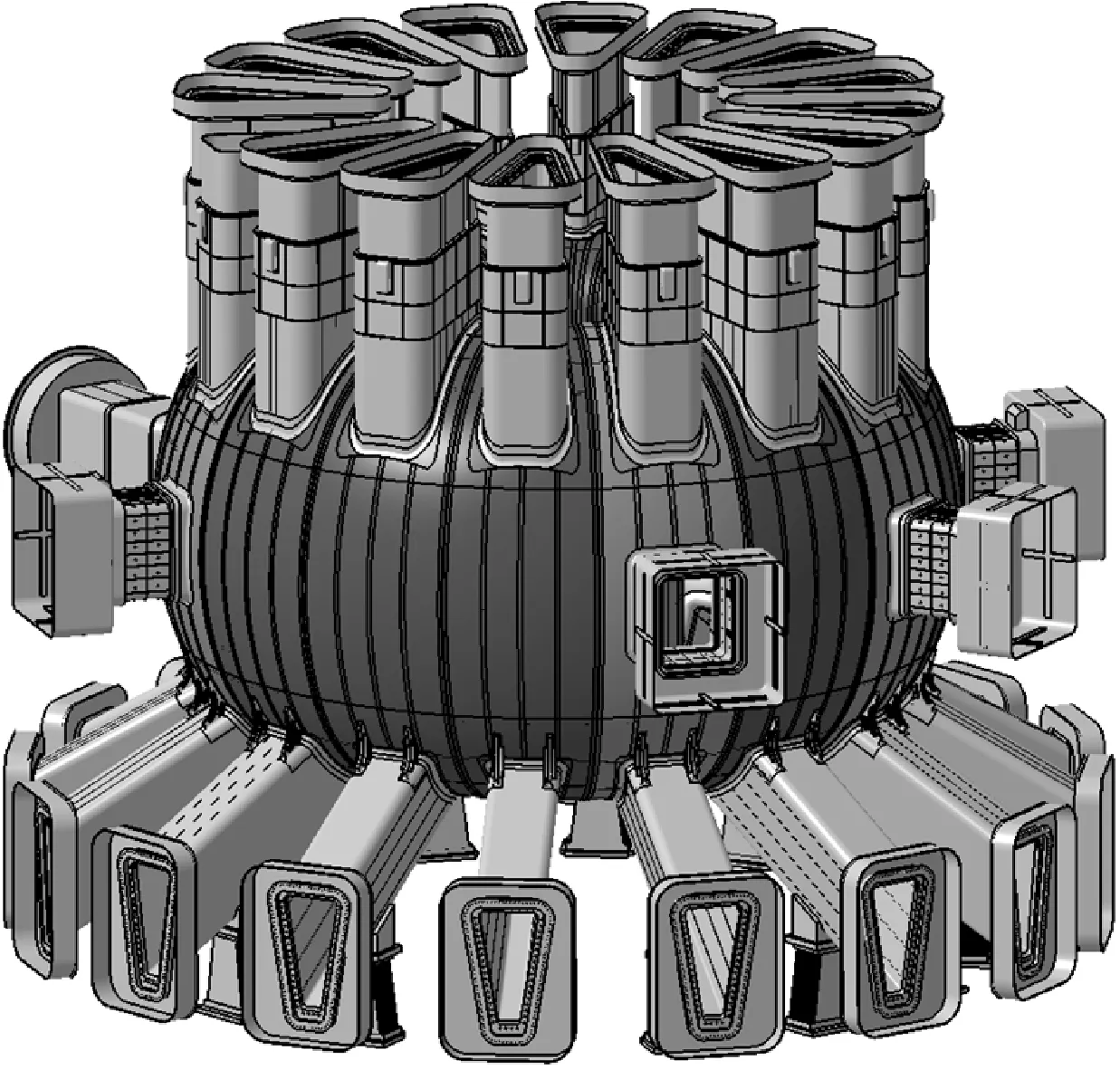

真空室主体包括内壳、外壳、筋板、以及内部件支撑等结构。真空室按照功能需求,在径向和环形开有多个窗口,连接着外部的相应的辅助加热和诊断设备,并在垂直方向及下部预留有对主机内部器件远程维护的大型窗口,这些窗口为主机的安装、检修、测试和更换提供了足够的通道,真空室总体结构如图1所示,主要参数如表1所示。

图1 CFETR真空室总体结构示意Fig.1 Schematic diagram of the overall structure of the CFETR vacuum vessel

表1 CFETR真空室主要参数Tab.1 Main parameters of CFETR vacuum vessel

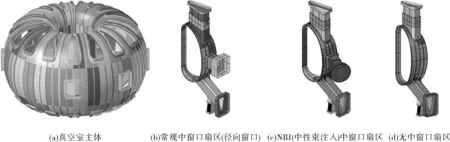

真空室内壳起到第一个约束限制的作用,内外壳之间的加强筋采用焊接的方式构成一个整体,在壳体之间的充盈着流动的硼化水,具有移除核热沉淀和屏蔽的作用。根据设计要求,真空室主体沿环向被分割为16个扇区,结合包层维护等需求,真空室开设有上窗口、中窗口、下窗口,根据窗口类型和分布,真空室扇区主要包含3种类型,结构如图2所示;夹层中的环向和极向筋板,主要用于提高真空室的强度以及形成流道,其中极向筋板采用T形结构,可以更好地进行无损检测;为了使水流流过筋板,筋板在合适的位置上开有小孔,且在筋板上还专门设计有螺栓孔,通过螺栓将IWS固定在真空室夹层中;同时筋板与内外壳体采取错开对齐的方式,以避免十字交叉焊缝的形成,筋板结构如图3所示。

图2 真空室基本单元结构示意Fig.2 Structural schematic diagram of basic unit of the vacuum vessel

图3 真空室筋板及相关结构示意Fig.3 Schematic diagram of the vacuum vessel ribs and related structures

1.2 真空室窗口结构设计

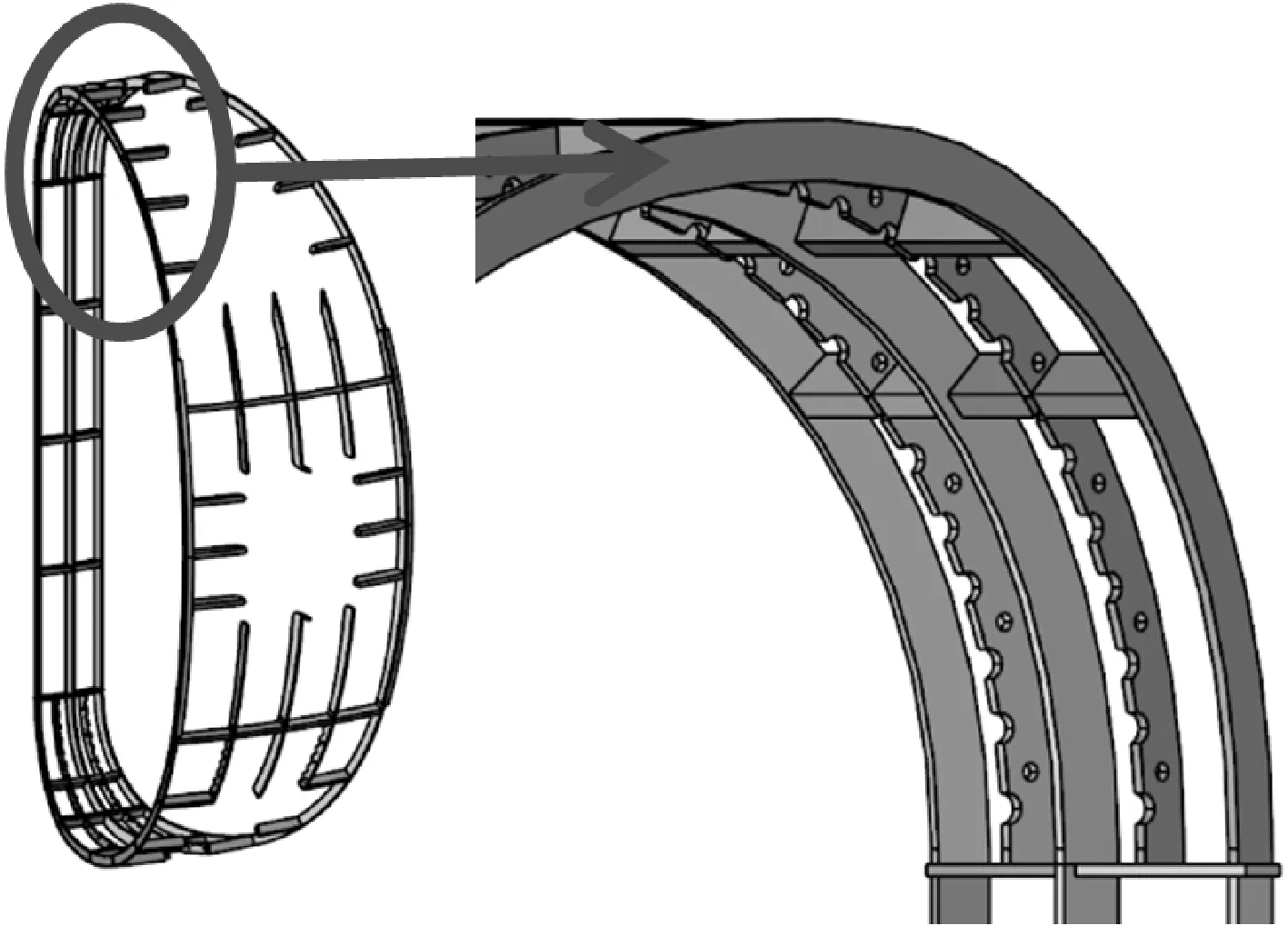

真空室包含16个上窗口、6个中窗口、16个下窗口,结构如图4所示。上窗口是包层安装与遥操作、包层水管管路、加热与诊断部件、引线和馈线引出等的主要通道;中窗口是为诊断、辅助加热等系统提供界面,同时也需满足多功能机械手(MPD)进行远程维护的通道;下窗口是偏滤器遥操作维护、诊断窗口、以及辅助包层遥操作作业的通道,也是偏滤器管路定位的基准,同时还要作为真空抽气窗口和低温泵的引出通道。

图4 窗口结构示意Fig.4 Schematic diagram of port structures

1.3 真空室支撑设计

CFETR真空室支撑位于真空室下窗口,与下窗口的支撑通过螺栓连接。真空室支撑共16个,共同支撑起真空室本体和窗口,以及位于真空室内部的包层、偏滤器、窗口插件和诊断部件等。真空室支撑采用柔性板式结构,包括:支撑顶板、柔性支撑板组件、支撑底板等主要部分。

2 CFETR真空室结构分析边界载荷及有限元模型

2.1 边界载荷

依据之前对EAST东方超环[6-7]和HL-2M[8]的设计经验,在CFETR真空室设计中,应充分考虑真空室受力情况的复杂性且其载荷远高于一般压力容器的情况。真空室本身除自重较大,需承受内外压差和堆芯部件及硼化水自重等稳态载荷外,还受到一些瞬时载荷作用,如聚变装置特有的纵场、极向场电流变化或等离子体发生突然熄灭和垂直位移事件(VDE)时金属构件感应产生的涡流,以及Halo电流形成时与磁场相互作用力,同时由于真空室在放电之前的烘烤和运行过程中的核热等热载荷导致温度变化,都会产生非常大的热应力[9-10]。文中针对CFETR真空室运行中的主要载荷进行分析及评估。

(1)重力载荷。

真空室主体的自身重力,双层真空壳体、加强筋板、冷却水、以及连接件等辅助结构的自重。

(2)地震载荷。

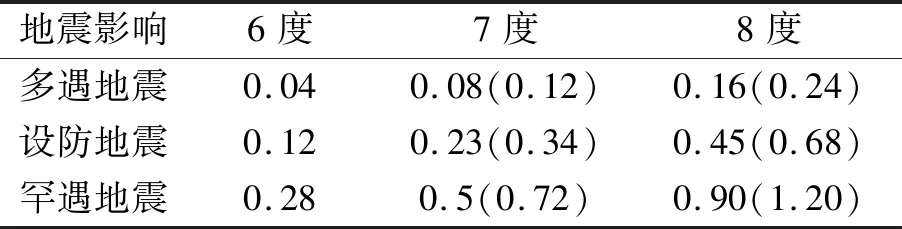

CFETR作为大型核聚变工程实验堆,地震是必须考虑的重要风险事件,其发生概率虽然小于10-6,可不作为常规载荷考虑,但是需要纳入极端事故校核相关设计。由于选址尚在讨论和研究中,因此文中拟定合肥地区地震谱作为CFETR装置设计参考,根据抗震标准,合肥市蜀山区抗震设防烈度为7度。设计基本地震加速度为0.10g,设计地震分组为第1组。根据GB 50267—2019《核电厂抗震设计规范》和GB 50011—2016《建筑抗震设计规范》中的规定,重点设防类设备,按高于本地区抗震设防烈度一度的要求加强其抗震措施。因此,地质条件为混泥土浇筑地面,属Ⅱ类场地,地震设防烈度为8度,特征周期Tg为0.35 s,水平地震影响系数最大值为0.16(多遇地震),阻尼比为0.05,相关参数见表2,3,合肥地区标准加速度设计谱曲线图见图5。

表2 水平地震最大影响系数Tab.2 Maximum impact coefficient of horizontal earthquake

表3 特征周期值Tab.3 Characteristic period value

图5 合肥地区多遇地震加速度设计谱曲线Fig.5 Acceleration design spectrum of frequent earthquakes in Hefei area

(3)等离子大破裂(MD)。

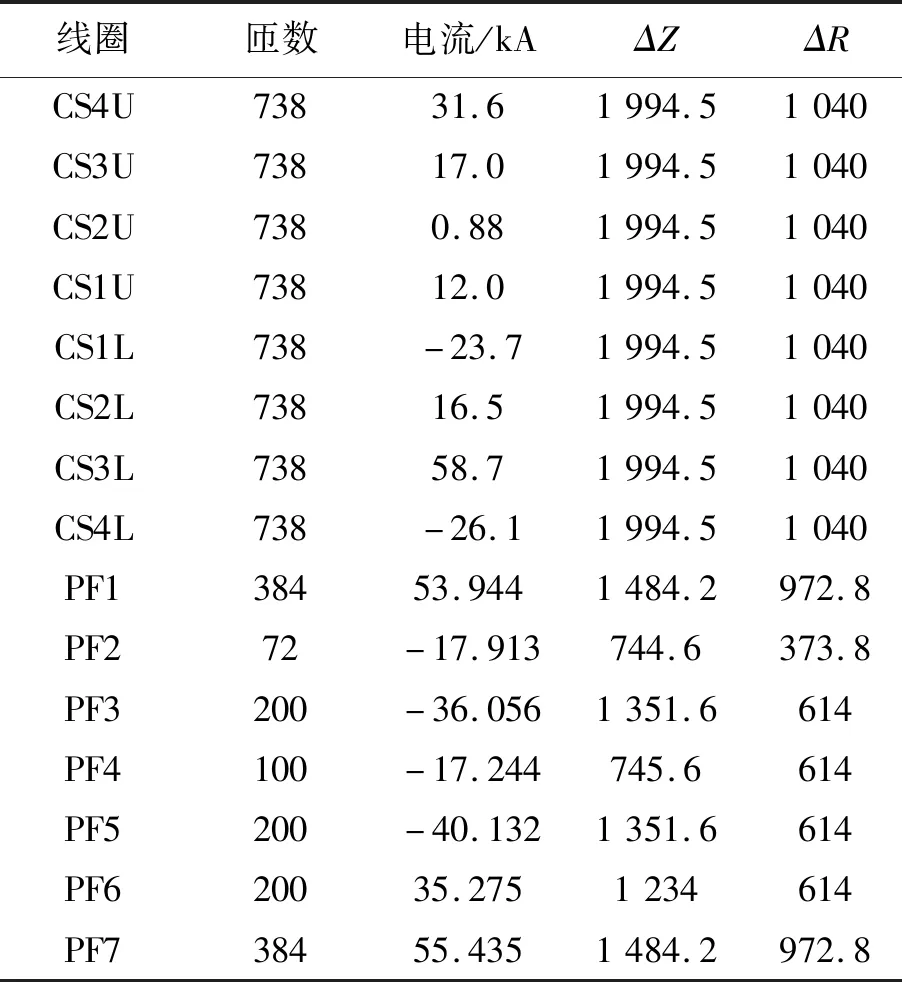

针对真空室在MD工况下的电磁分析,其主要的输入为磁体系统电流以及等离子体电流,计算过程中各磁体线圈电流恒定,各线圈的位置参数及电流参数见表4;等离子体初始电流随时间近似呈指数衰减,MD事件下等离子体电流时程变化曲线如图6所示。

表4 线圈的几何参数和电流参数Tab.4 Geometric parameters and current parameters of the coil

图6 MD事件发生时等离子体电流-时间曲线Fig.6 Plasma current-time curve on occurrence of MD event

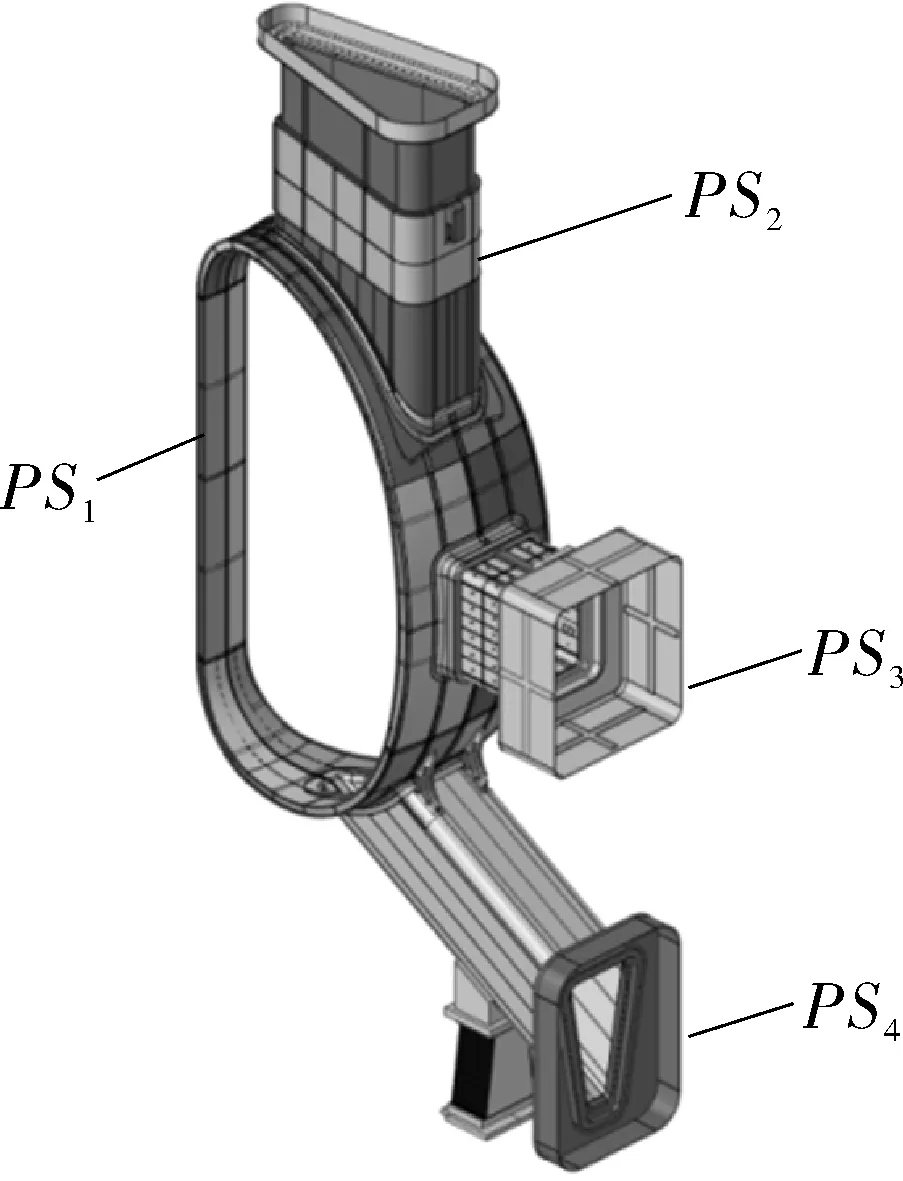

在完成电磁载荷计算后,需要将电磁体力载荷作为输入导入结构场中进行多物理场耦合计算,将真空室的一个标准单元,依据所处位置进行划分可将其划分为PS1高场侧段,PS2上窗口段,PS3中窗口段,PS4下窗口段四大分区如图7所示。依据对EAST东方超环[6-7]和HL-2M[8]设计经验,电磁力、涡流以及场强会对真空室产生较大的电磁力载荷,依据不同分段上涡流与磁场的分布,对真空室各分区就行电磁载荷的计算,依据CFETR等离子MD期间的电流变化可得到各个分区上的各向电磁力变化分布图8所示。

图7 真空室电磁里计算分区示意Fig.7 Schematic diagram of the calculation zones in the electromagnetics of the vacuum vessel

(a)PS1高场侧分区各向电磁力变化曲线

2.2 有限元模型

有限元分析模型为高度整合后的完备的全尺寸模型,利用有限元方法对三种不同设计工况下真空室结构的应力分布和结构响应进行仿真计算。根据目前最新的真空室结构设计,模型主要分为上、中、下三部分,主要的窗口集中在上部和下部。由于模型较大,分析前,移除了大量的机构孔,螺栓连接,简化了法兰及连接结构,有限元模型包括真空室内外壳体、筋板、窗口及重力支撑,相关复杂结构简化处理,连接部位采用绑定全约束的方式简化处理,对所有窗口的区域分割处理,并进行网格细化,网格单元主要以六面体为主。

3 真空室的力学分析结果

根据RCC-MR—2007《压水堆核电厂核岛机械设备设计与建造规范》中的应力分类及应力评定标准,结合有限元计算,开展了典型设计工况下CFETR真空室的强度校核。文中主要描述针对自重、地震的设计工况,开展真空室结构强度校核,图9~11分别示出自重、自重+地震以及MD事件下运行工况下真空室整体位移与应力分布。

(a)位移分布

(a)位移分布

(a)位移分布

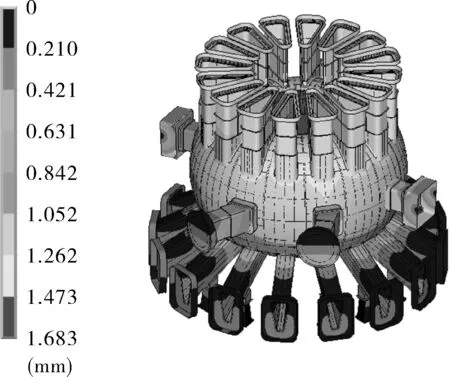

(1)重力载荷作用下的结构响应分析结果。

在重力作用下,真空式的应力分布及位移分析结果如图9所示,在变形位移分布图中,其变形量主要出现在真空室中部,最大变形量约为1.7 mm;在模型应力分布图中,较大应力主要分布在真空室本体与下窗口连接区域,其中,最大von Mises应力为 42.3 MPa,位于切向窗口与垂直窗口过度圆弧处。真空室上薄膜应力Pm与弯曲应力Pb之和的最大值等于30.3 MPa(如表5所示),且远小于最大许用应力 221 MPa,由此可见,真空室满足重力工况下的结构强度要求。

(2)地震载荷下的动力学分析结果。

在重力和地震载荷共同作用下,真空室的应力分布及变形分析结果如图10所示。整体变形图中,变形主要分布在真空室中上部窗口及水平窗口外端区域,最大变形量为3.5 mm;模型应力分布图中,由于地震载荷的方向性,主要应力分布出现在模型单支悬臂的水平窗口与偏滤器维护的下窗口与主机连接区域,最大von Mises应力为73.2 MPa,该区域内的Pm+Pb最大值等于49.3 MPa(如表5所示),且远小于最大许用应力 221 MPa,由此可见,真空室满足重力和地震的组合工况下的结构强度要求。

表5 三种设计工况下的应力结果及许用应力Tab.5 Stress results and allowable stress under three design conditions

(3)MD事件下真空室力学相应的分析结果。

在等离子体大破裂工况下,由于等离子体电流会发生指数量级的变化,导致真空室背景场的剧烈变化,进而使得真空室的金属结构部件上产生感应涡流,经过仿真分析得到真空室在MD事件下的应力分布及变形分析,可见,在MD事件中,最大变形出现在电磁力较大的PS3窗口段,最大变形为4.2 mm。模型应力分布见图11,其中主要应力分布也出现在PS4处,最大应力出现在真空室主体与下窗口颈管结合部的区域,最大von Mises应力值为396.7 MPa,Pm+Pb最大值等于93.5 MPa,远小于最大许用应力值(482 MPa)。

4 结语

CFETR真空室采用D形截面双层壳结构,环向16个扇形段设计,整体为全焊接结构,主要部件为真空室主体、窗口和支撑,预制设计的37个窗口能够全面满足加热、诊断、抽气以及安装内部部件和远程维护等需求。为了保证工程设计结构的可靠性,运用有限元方法进行强度评估,通过与典型工况和危险事件下结构强度的分析计算,CFETR真空室在典型及危险设计工况下的应力值均低于材料最大许用应力,现行结构设计方案能够满足设计工况的强度要求。

随着合肥超环(HT-7)、东方超环(EAST)、中国环流器二号(HL-2A)、中国环流器二号(HL-2A)等一系列大型核聚变研究装置的研制成功及投入使用,标志着我国在受控热核聚变方面的研究也步入了世界先进行列。真空室作为装置最为重要的部件,相关设计方法已经经过多个装置的验证和实践的检验,随着近期EAST装置完成第10万次等离子体放电实验并成功实现可重复的1.2亿摄氏度101秒和1.6亿摄氏度20秒等离子体运行的新世界纪录,CFETR相关设计方法在延续前者的基础上进一步吸收和消化了ITER的设计经验,进而能够保证未来CFETR的顺利建造和运行。