基于声发射的活塞环缸套系统的摩擦润滑特性

魏娜莎,谷丰收,陈 峙

(1.太原科技大学机械工程学院,太原 030024;2.哈德斯菲尔德大学工程与效能中心,哈德斯菲尔德 HD1 3DH)

活塞环-缸套系统作为内燃机的核心组件,其正常运行与内燃机的运行效率息息相关。由于不良的润滑状态会引发活塞环-缸套表面的过度摩擦磨损,严重影响内燃机系统的燃油经济性、动力性和系统可靠性,导致内燃机动力不足和污染物排放增高等问题。目前针对动力系统摩擦润滑状态的研究工作主要围绕润滑油理化特性展开。但是在内燃机系统中润滑油样品取自油底壳而非工作区域,不足以准确实时地表征活塞环-缸套摩擦副的实际润滑状态。

声发射(acoustic emission,AE)技术可以检测出因材料受力变形或断裂而自发产生的应变能。最近的研究表明,声发射可以用于监测诊断内燃机系统的运行状态[1-3]。Hase等[4]和Ma等[5]学者验证了声发射信号能够有效监测和诊断摩擦和磨损过程。近几年国内的一些研究成果开始尝试将声发射技术应用于监测和诊断发动机活塞-缸套组件的摩擦磨损和润滑过程[6-7]。由于发动机表面的声发射信号包含了众多激励源,为了明确环套表面摩擦润滑状态与实测声发射信号的相关性,现通过对比研究活塞环-缸套系统的摩擦力数值仿真结果与实测声发射信号的相似性,明确摩擦润滑-声发射信号的特征,并根据信号特征设计阈值-小波包降噪算法,以期实现对摩擦-声发射信号特征值的提取和分析。

1 活塞环-缸套系统润滑模型

1.1 平均雷诺方程

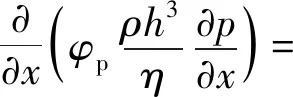

根据Nadir Patir和Cheng提出的平均Reynolds方程[8],即

(1)

平均油膜厚度表达式[9]为

(2)

式(2)中:f(σ)为σ的分布函数。

油膜随环形轮廓的形状沿xj方向(活塞运动方向)而变化,其油膜厚度h为

(3)

式(3)中:e为活塞环的桶面高度;hn为活塞环和衬套之间的标准间隙;b为活塞环的宽度。

1.2 活塞环径向载荷平衡方程

活塞槽间隙向活塞环内表面总施加载荷FTO与总接触载荷WTO是一对作用力与反作用力,表达式为

FTO-WTO=(Fe+Fg)-(WA+WO)=0

(4)

式(4)中:FTO为活塞环张力Fe与燃气力Fg之和;WTO为微凸法向力WA与油膜压力WO之和。

1.3 微凸体接触

根据Greenwood 接触模型[10],粗糙表面之间的压力分布为

(5)

式(5)中:K*为表面粗糙度的函数;E′为综合弹性模量;F2.5(λ)为粗糙高度的概率分布函数。

1.4 摩擦力计算

活塞环与缸间之间的摩擦力数值计算模型可表示为

(6)

式(6)中:fa为微凸体接触摩擦力;fv为黏滞摩擦力;μa为粗糙面对摩擦系数;τi为平均剪应力。

2 试验方案

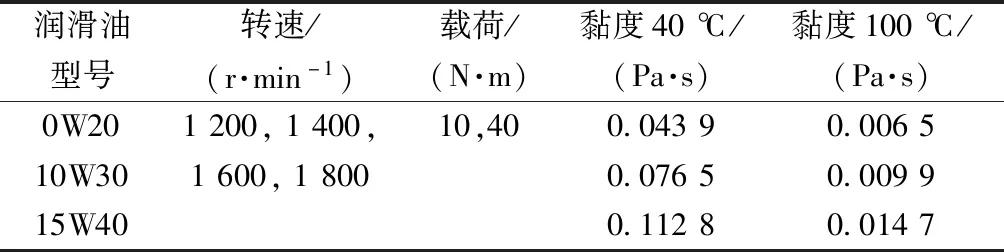

结合Stribeck曲线和活塞环-缸套系统对摩擦润滑模型可知[11],2个接触表面的摩擦因数与动黏度,相对滑动速度和接触表面上的负载密切相关。为了验证活塞环-缸套系统声发射信号与黏度、速度载荷对的相关性,通过立式单缸压缩点火直接喷式柴油机实验台进行测试(型号:QCH1125),实验测试系统原理图如图1所示。使用15W40、10W30和0W20三种黏度等级的润滑油进行燃烧试验,其中15W40为实验台发动机推荐使用的润滑油等级。采集在不同转速和载荷下声发射信号和缸压信号,实验工况如表1所示,每种润滑油样品在不同工况下的声发射信号试验均重复两次,每次试验采集超过100个工作循环的数据进行分析,采样频率为800 kHz,以保证数据的可靠性。

图1 柴油机试验系统原理图Fig.1 Schematic diagram of the diesel engine test system

表1 发动机试验使用的润滑油型号与测试工况Table 1 Properties of lubricants and test conditions in engine test

3 结果分析

3.1 仿真结果分析

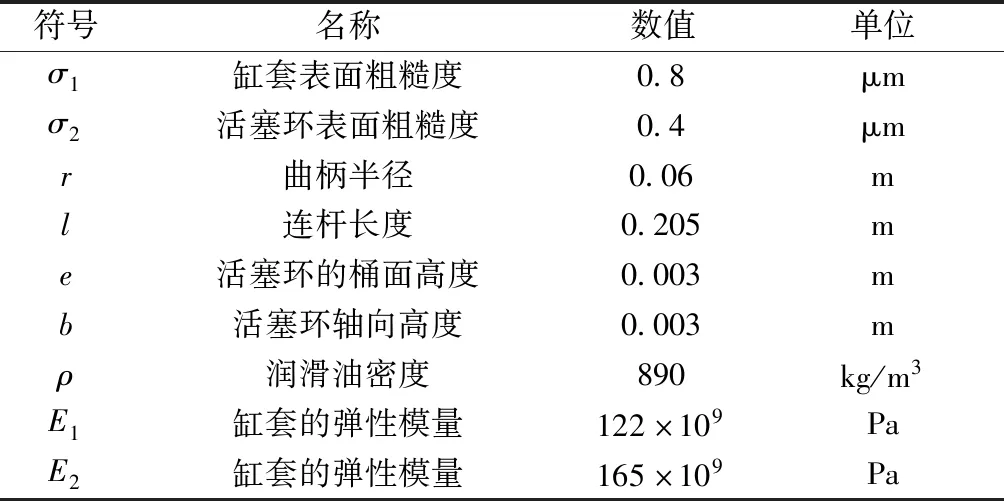

为了明确声发射信号与活塞环-缸套系统摩擦润滑特性的相关性,以QCH1125型立式单缸压缩点火直喷(compression ignition direct injection,CIDI)发动机为研究对象,通过数值仿真模型计算活塞环-缸套系统的微凸体接触摩擦力、黏滞摩擦力和最小油膜厚度。主要计算参数如表2所示。活塞-缸套总摩擦的数值流程图如图2所示。

将单缸机实验台测量的气缸压力数据(通过布置在单缸机缸盖部位的压力传感器测得)代入摩擦润滑数值仿真模型进行计算。分别选取3种润滑油(0W20、10W30和15W40)试验实测工况下(最高转速-低载荷,最高转速-高载荷,最低转速-高载荷和最低转速-低载荷)的原始数据代入数值仿模型,并计算4种典型工况下黏滞摩擦力、微凸体接触摩擦力和最小油膜厚度随润滑油和工况不同的变化趋势。

表2 仿真分析的主要计算参数Table 2 The main calculation parameters of simulation analysis

图2 数值计算流程图Fig.2 Flow chart of numerical calculation

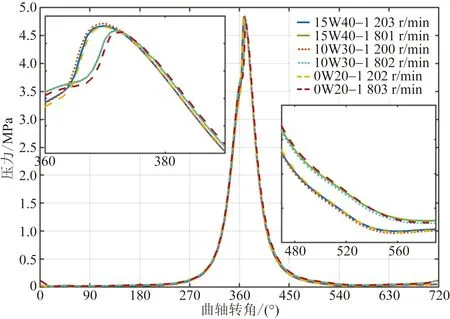

图3为3种润滑油最高转速1 800 r/min和最低速1 200 r/min的缸压曲线进行对比。在不同的黏度值下,在相同速度下的压力曲线几乎相同,峰值压力随发动机速度的增加而略有下降。除了峰值附近的其他范围内,压力随着发动机转速的增加而增大。

图4为整个工作循环过程中最小油膜厚度在不同速度、载荷和黏度下的仿真值。如图4所示,上止点(top dead center,TDC)和下止点(bottom dead center,BDC)处的最小油膜厚度最低,最小油膜厚度在行程中部达到最大值并且随速度、载荷和黏度值而增加。

图3 气缸压力曲线Fig.3 The pressures curve

图4 不同工况和黏度下的最小油膜厚度仿真Fig.4 Simulation of film thickness under different conditions and viscosity

图5和图6显示了在不同速度、载荷和黏度下的微凸体接触摩擦和黏性摩擦的仿真结果,其中微凸体接触摩擦随着速度降低,载荷对微凸体接触摩擦的影响不大。在高速高载荷下微凸体接触摩擦略低于其他工况。微凸体接触摩擦力的最大值是在燃烧冲程上止点附近,这是由于气缸压力值骤然升高而引起粗糙面摩擦力值迅速增大。

黏滞摩擦力在吸气冲程、压缩冲程和排气冲程中部随活塞速度的增大而增大。与各个冲程中部的最小油膜厚度达到最大值的趋势相似。黏滞摩擦力的最大值集中在燃烧冲程的中部缸内压力较高且活塞离开上止点,最小油膜厚度逐渐增大时随着黏度、速度和载荷的增大而增大,但其他冲程中部黏性摩擦随着速度增加和黏度明显增大,随载荷的变化不明显。

图5 不同工况和黏度下的微凸体接触摩擦力仿真Fig.5 Simulation of asperity friction under different conditions and viscosity

图6 不同工况和黏度下的黏滞摩擦力仿真Fig.6 Simulation of viscous friction under different conditions and viscosity

3.2 试验结果分析

缸套外表面的声发射信号与活塞速度曲线如图7所示,其中,转速为1 800 r/min,燃烧、喷油和阀门开关转角位置都具有较高幅值的声发射信号。由于受到喷油和燃烧过程的影响,燃烧冲程上止点曲轴转角360°附近产生了大幅值的声发射事件,使得上止点附近幅值较小的由微凸体接触摩擦引起声发射信号难以辨别和提取。而其他冲程的上止点和下止点位置均不存在幅值明显的声发射事件。

声发射信号在冲程中部具有明显增大的趋势并呈现“鼓”型,这与由于活塞速度变化而在冲程中部增大的黏滞摩擦力具有相似的变化规律。

因此结合表征黏滞摩擦声发信号与活塞速度曲线廓形的相关性,设计相关距离函数对声发射信号xn进行降噪。阈值函数Y其表达式为

(7)

Di=γiv(dn)

(8)

式中:n为采样的工作循环数,n=1,2,…,N;γi为冲程中部声发射信号均方根值计算出的权重系数;i为同一工况下每个工作循环的采样点数;通过迭代缩小γi系数直到与活塞速度的相关距离dn达到最小;v()为活塞速度值函数;Di为i工况下的最优阈值。dn的表达式为

(9)

相较于燃烧喷油等过程,表征摩擦润滑特性的声发射非常微弱。为了有效提取与黏滞摩擦相关的声发射,对阈值降噪后的声发射信号进行小波包变换,根据文献[11-12]研究表明表征摩擦的声发射信号频带特征集中于中低频段,因此选取多贝西小波对信号进行分解并选取中低频带小波包参数。其中小波阶数为db9,分解层级选择8级。

图8为不同黏度润滑油的小波包-声发射特征值。声发射值随黏度的增大而略微增大,中部具有连续的声发射值与黏滞摩擦的仿真结果相似。

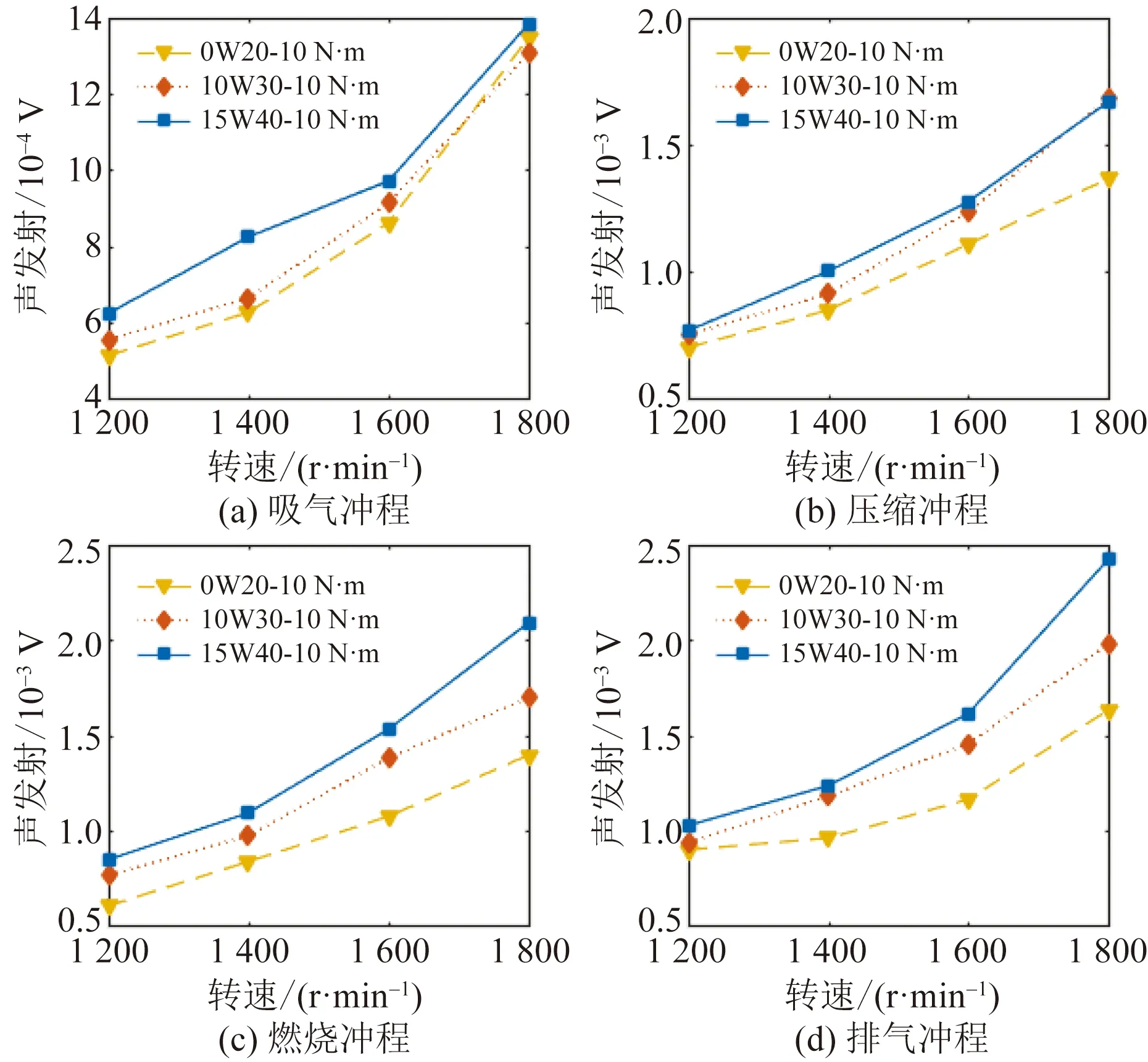

图9和图10为阈值-小波包去噪后4个冲程中的声发射特征值。每个冲程的声发射特征值随发动机转速而增加。低负荷下不同润滑油的声发射特征值随黏度的增大而增大。

高载荷下10W30和0W20的声发射值在进气和压缩冲程中差异很小。由于在高载荷下10W30和0W20的黏度急剧下降,因此这两种润滑剂之间的差异很小,由于两种油的黏度摩擦而产生的AE的差异非常小。此外,高速1 800 r/min在吸气冲程和压缩冲程3种润滑油不能明显区分。可能是由于声发射传感器位于靠近气缸盖的位置,在高载荷和高速下气门关闭振荡引起的干扰。

图8 小波包-声发射特征值Fig.8 Wavelet packet-AE indicators

图9 低载荷下不同转速下各个冲程的声发射特征值Fig.9 AE indicators at different speeds for each stroke under low load

图10 高载荷下不同转速下各个冲程的声发射特征值Fig.10 AE indicators at different speeds for each stroke under high load

因此,根据仿真结果与声发射信号的对比研究结果表明,在发动机循环中上止点和下止点附近,由于相对速度非常低,引起的声发射响应不太显著。冲程中部的声发射信号与黏滞摩擦力都随着活塞速度和黏度的增大而增大,这验证了冲程中部的声发射信号与活塞黏滞摩擦力密切相关。而较高的活塞速度和润滑油黏度会导致每冲程中部声发射事件明显增大。

4 结论

(1)润滑模型中微凸体接触摩擦都随速度和黏度值而减小,而黏性摩擦随速度和黏度值增加,随载荷变化不明显。

(2)黏滞摩擦声发射在冲程中部连续增大,并随速度和黏度的增加而小幅增加。

(3)基于小波包的分析的声发射特征值中声发射信号与发动机转速相关,尤其是由于活塞速度引起的黏滞摩擦相关。声发射特征值随黏度和转速的增大而增大。

研究结果为进一步精确提取摩擦-声发射特征,实现对柴油机系统摩擦润滑状态的监测和诊断提供了可靠的理论依据。