高含硫气藏固态硫颗粒微观运移沉积机理

莫超平 ,张广东 ,张志伟 ,王宁 ,杨森 ,张明迪 ,何友才

(1.西南石油大学石油与天然气工程学院,四川 成都 610500;2.中国石化西南油气分公司勘探开发研究院,四川 成都 610095;3.中国石油集团东方地球物理勘探有限责任公司西南物探分公司装备制造与服务中心,四川 成都 610213)

0 引言

高含硫气藏在开发过程中,随着地层压力的降低,硫在气藏中析出沉积,对地层造成伤害[1-2]。若地层温度低于硫熔点,硫在地层中的沉积呈现固态硫特征。目前,国内外学者对高含硫气藏固态硫沉积的研究多局限在沉积条件、饱和硫溶解度测试及预测、固态硫沉积对储层伤害等方面[3]。气体中硫颗粒直径为3~ 16 μm的结晶体在孔喉壁面析出,对储层渗透率有主要影响,但是硫颗粒在不同孔隙中的分布及规律并不明确[4-7]。目前对高含硫气藏相态特征[8-10]、宏观渗流机理[11-13]已形成相对成熟的研究方法,而对高含硫气藏固态硫颗粒微观运移沉积机理的研究尚未见报道。本文通过ICEM软件构建孔喉简化模型[14],运用Fluent的离散相DPM模型,模拟分析固态硫颗粒在孔喉中的微观运移沉积机理,研究影响固态硫颗粒沉积的主要因素,为高含硫气藏硫沉积机理研究及防治提供依据。

1 孔喉简化模型构建

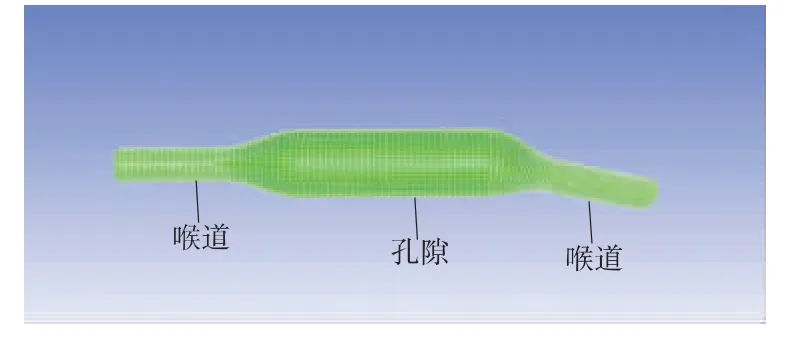

本文参照Wang等[15]利用纳米尺度描述原油流动的流体动力学模型,通过ICEM软件构建孔喉简化模型(见图1),研究固态硫颗粒的沉积机理。研究中考虑气体的滑脱效应,认为气体在孔喉壁面的速度不为0[16]。为了保证接近孔喉壁面流动颗粒的运动轨迹,对孔喉壁面的网格进行了加密,其中孔隙直径为10 μm,喉道直径为 5 μm。

图1 孔喉简化模型示意

2 硫颗粒模型

2.1 模型构建

高含硫气体在生产过程中,当压力低于硫析出点后,就会析出固态硫,形成气-固态硫两相流动。当固态硫进入储层中某一孔隙时,由于硫颗粒的运移受到孔喉形状、颗粒间碰撞、压差、硫颗粒大小和重力等因素的影响,硫颗粒的运动轨迹往往不是直线,而是以不规则的螺旋线形式运移,之后在一系列复杂运移条件下,被壁面捕获发生沉积。固态硫颗粒沉积主要是重力沉积、壁面吸附、碰撞沉积等多种因素共同作用的结果。

本文假设气藏开发过程中的某一时刻,固态硫已在气体中析出,形成稳定的气-固态硫两相流动。由于模拟孔喉直径较小,本研究忽略微小压力降造成气体中固态硫进一步沉积的影响。在模拟过程中,假设气体为连续相,硫颗粒作为固态以离散相形式存在,颗粒形状不明显,可看作球形[17],运用欧拉-拉格朗日方程进行气-固态硫两相流动模拟。

2.2 模拟条件设置

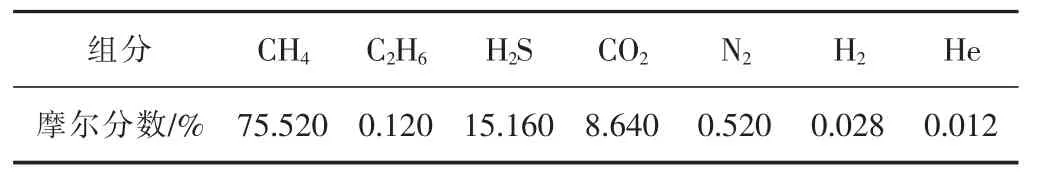

将孔喉简化模型壁面的边界条件设置为捕捉,进出口的边界条件设置为逃逸,进出口的逃逸用以保证硫颗粒可以随着气体进出孔喉模型。气体运移时以多组分形式存在,其物理性质受气体种类和组分影响,因此设置模型为多相流,并设置出口气体的摩尔分数。选用某气藏实际的气体组分作为模拟气体组分(见表1)。

表1 模拟气体组分

本文模拟计算基于标准κ-ε模型和SIMPLE求解,求解精度为一阶迎风格式,模型采用混合网格进行初始化。

3 模拟结果及分析

3.1 硫颗粒直径对硫沉积的影响

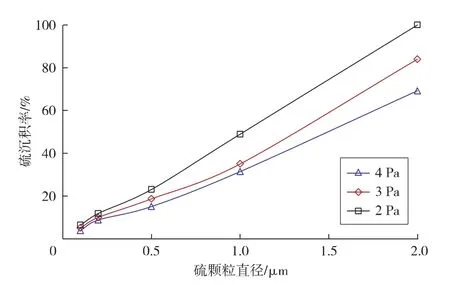

本文模拟直径分别为 0.1,0.2,0.5,1.0,2.0 μm 的硫颗粒在孔喉模型中的运移过程,分析了不同压差下硫颗粒直径对硫沉积的影响(见图2。其中,硫沉积率是指孔喉结构壁面附着的硫颗粒数占入口端释放的硫颗粒数的百分比)。

图2 不同压差下硫颗粒直径对硫沉积的影响

由图2可知:在相同压差下,随着硫颗粒直径增大,硫沉积率也增大;当硫颗粒直径小于0.2 μm时,压差变化对硫沉积率的影响较小;当硫颗粒直径大于0.2 μm时,压差变化对硫沉积率的影响越来越大;当硫颗粒直径一定,随着压差增大,硫沉积率逐渐减小。说明在硫沉积早期,硫颗粒直径较小时更易被携带出孔喉。

3.2 孔喉直径对硫沉积的影响

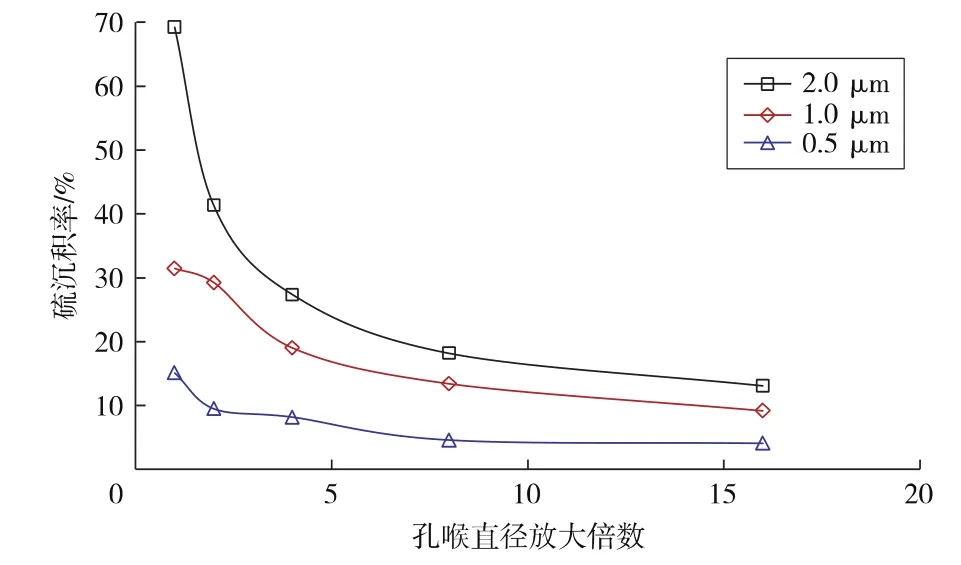

为了模拟孔喉直径对硫沉积的影响,利用构建的孔喉简化模型,在保证硫颗粒质量流量(2×10-11kg/s)和压差(4 Pa)恒定的条件下,改变孔喉简化模型的尺寸。本文模拟了固态硫颗粒直径分别为0.5,1.0,2.0 μm时的硫沉积情况,分析了不同孔喉直径对硫沉积的影响(见图3)。

图3 不同孔喉直径对硫沉积的影响

由图3可以看出:当硫颗粒直径一定时,孔喉直径对硫沉积的影响十分明显,随着孔喉直径增大,硫沉积率逐渐减小;当模型放大8倍(孔隙直径80 μm,喉道直径40 μm)以上,硫沉积率趋于平稳。这说明当孔喉直径一定时,固态硫颗粒可以被携带出孔喉。固态硫颗粒直径越大,硫沉积率越大,越难被气体携带出孔喉。由此可见,在高含硫气藏开发过程中,大孔喉的硫沉积率较小,而对于小孔喉,尤其是微米级孔喉,硫沉积率较大。

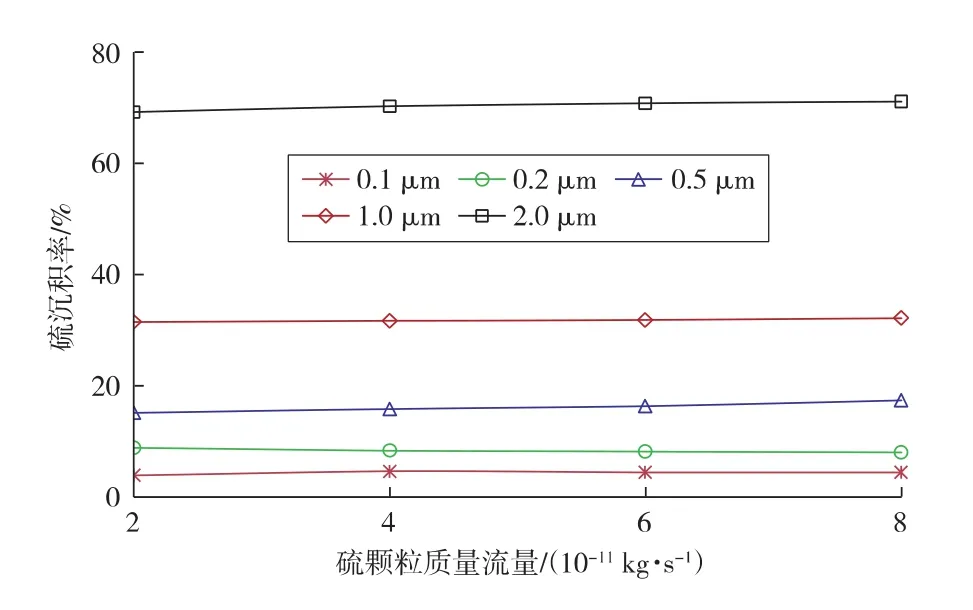

3.3 硫颗粒质量流量对硫沉积的影响

针对高含硫气藏的含硫量不同,设计了硫颗粒质量流量分别为 2×10-11,4×10-11,6×10-11,8×10-11kg/s 的 4组模拟实验。当压差为4 Pa时,对硫沉积率进行分析(见图 4)。

图4 不同硫颗粒直径和质量流量下的硫沉积率变化

由图4可以看出:硫颗粒质量流量对硫沉积的影响较小,当硫颗粒直径小于0.2 μm时,硫颗粒质量流量的变化对硫沉积的影响并不明显;当硫颗粒直径大于0.5 μm时,随着硫颗粒质量流量增大,硫沉积率稍有增大。

3.4 压差对硫沉积的影响

通过模拟实验,得到不同压差下的硫沉积率变化曲线(见图5)。由图可知:硫沉积率和压差呈负相关,随着压差增大,硫沉积率变化幅度减小;硫颗粒直径不同,硫沉积率稳定时需要的压差也不同,当硫颗粒直径为0.1 μm、压差达20 Pa时,硫沉积率基本趋于稳定;当硫颗粒直径为0.5 μm、压差达40 Pa时,硫沉积率趋于稳定,此时硫沉积率为4.42%。由此可见,硫颗粒直径越大,硫沉积率稳定时需要的压差也越大。

图5 不同硫颗粒直径和压差下的硫沉积率变化

平衡压差(硫沉积率稳定时需要的压差)与硫颗粒直径的关系见图6。由图可知,平衡压差与硫颗粒直径呈对数形式增长。

图6 平衡压差与硫颗粒直径的关系

3.5 硫颗粒在孔喉简化模型中的流线分布

为了模拟气体中固态硫颗粒析出后在孔喉中的运移沉积机理,通过Fluent动画捕捉模块,记录不同时间下硫颗粒的运动状态,得到迭代过程中硫颗粒在孔喉简化模型中的流线分布(见图7)。根据流线分布,将硫颗粒随气体在孔喉中运移的过程分为3个阶段。

图7 硫颗粒在孔喉简化模型中的流线分布

1)进入孔喉阶段。混合气体中携带着硫颗粒,在压差作用下开始进入喉道,通过喉道和孔隙的交界处后,气体开始充溢整个孔喉,气体速度由快变慢,向喉道内未被填充区域扩散。

2)通过孔喉阶段。气体继续运移,通过连接的喉道离开孔隙,实现了从喉道到孔隙,再从孔隙到喉道的运移过程,慢慢接触孔喉壁面,硫颗粒运移速度在靠近孔喉壁面处逐渐减小。

3)颗粒沉积阶段。由于气体速度降低,硫颗粒的速度也随之下降,在重力、压力梯度等因素的共同作用下,气体运动轨迹逐渐趋于稳定,气体速度下降到一个相对低值,其中携带的硫颗粒开始逐渐向孔喉壁面聚集,然后发生沉积。

4 结论

1)在高含硫气藏开发过程中,气体运移的主要通道为直径较大的孔喉,而硫沉积容易发生在直径较小的孔喉中。当硫颗粒直径小于0.2 μm时,硫颗粒质量流量对硫沉积的影响不明显。

2)硫沉积率随着压差增大而下降,当压差达到一定值时,硫沉积率趋于稳定,平衡压差随硫颗粒直径的增大而增大。以直径0.5 μm的固态硫颗粒为例,当孔隙直径10 μm,喉道直径5 μm时,平衡压差达40 Pa,硫沉积率为4.42%。

3)根据硫颗粒在孔喉中运动的流线分布,将硫颗粒随着气体在孔喉中运移的过程分为进入孔喉、通过孔喉和颗粒沉积3个阶段。