一种水平机器人动力学模型辨识方法

彭云春,曾 钰

(广州智能装备研究院有限公司, 广州 510530)

0 引言

在机器人的运动控制中,往往需考虑机器人的关节在工作作业时的电机扭矩范围,既要满足关节的伺服电机在最大扭矩范围内,又要满足超额定扭矩的占比在某个数值范围内,这就少不了对动力学模型的计算。传统的对于动力学模型的参数辨识,往往将动力学模型进行符号转换合并,化为最小参数矩阵来辨识连杆本体和摩擦相关的参数,此过程涉及变量相对多,过程也相对繁琐、复杂[1-3]。由于目前机械加工精度的逐渐提高,水平机器人Scara 本体的机械惯量参数,通常理论和实际相差甚小,同批次不同本体的差异,往往只是由于生产和安装工艺的差异,在摩擦/转子惯量相关的参数会有明显的区别。鉴于此,采取理论的机械惯量参数+摩擦/转子惯量系数的辨识来建立水平机器人Scara动力学模型,方法相对简单清晰、实现难度低、辨识流程短、可操作性强,可以满足轨迹规划中电机扭矩的估算。

1 动力学模型的建立

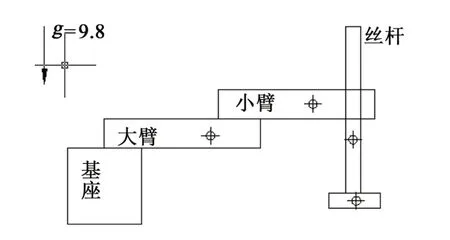

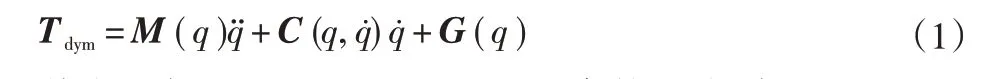

水平机器人Scara 主要有基座、大臂、小臂、丝杆4 个部分,其动力学模型分析的结构模型如图1所示。其中大臂、小臂的运动平面与重力方向垂直,由矢量叉积可推得第1、2轴运动中的电机出力与重力无关,丝杆包含上下运动(第3轴)和旋转运动(第4轴),上下运动方向同重力方向同线,旋转运动平面同重力方向平行,也可由矢量叉积得到第4轴运动中电机的出力与重力项无关。采用传统的拉格朗日方法建立的通用机器人的动力学模型[4-8]如下:

图1 Scara结构模型Fig.1 Scara structure model

其中,每个连杆包含10 个惯性参数,分别是质量、质心 、 惯性张量, 可用惯性参数集表示为p=[Ixx,Ixy,Ixz,Iyy,Iyz,Izz,Mx,My,Mz]。如机构为n连杆结构,则为10n个惯性参数,水平机器人为4连杆机构,按此方法为40个惯性参数。

根据水平机器人Scara 的结构特点, M (q) 为惯性矩阵;C (q,) 为科里奥利力和离心力;G(q)为重力项; Tfric为摩擦力项[9-10]; Tj为传动转子惯量项。考虑摩擦力项、转子惯量项,可获得水平机器人Scara 具体完整的动力学方程T(式5),其中每个连杆的摩擦力项Tfric关联2个参数[B,τf],转子惯量项Tj关联1个参数[J]。

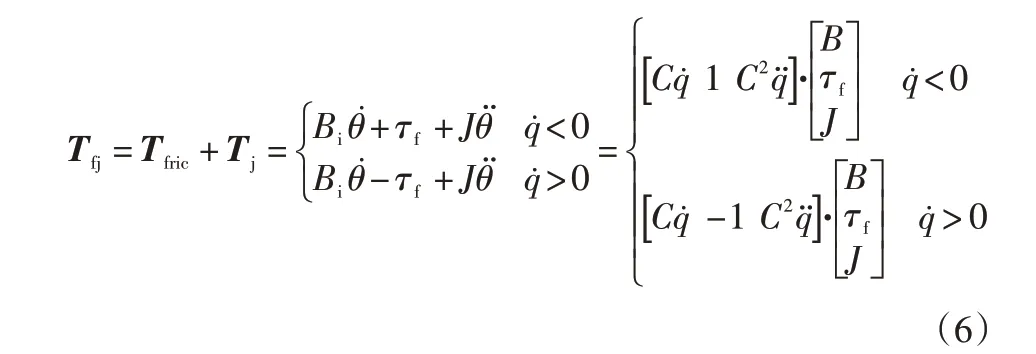

式中:θ为伺服电机旋转角度,与q存在减速比Gear对应关系,将Tfric和Tj两部分合并为Tfj如下:

得到:

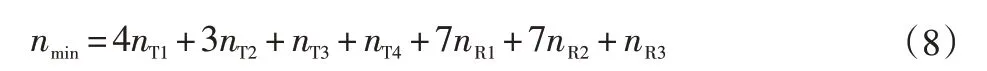

由式(7)可以看出,考虑到每个轴的摩擦力项和转子惯量项参数,动力学参数有40+3×4=52 个参数变量,而由于机构的运动因素,有些参数项是不会影响运动中电机出力的,是无法得到有效辨识的。因此,传统辨识过程的方法是先对这些参数项作简化处理,化简为最小惯量参数集后再来进行辨识。最小惯性参数集计算公式[8]为:

其中,水平机器人第1 轴为R3 型,第2 轴为R2 型,第3轴为T3型,第4轴为R2型,那么水平机器人可得到最小惯性参数为16 个。考虑到每个轴的摩擦力项和转子惯量项参数,动力学参数仍有16+3×4=28 个参数变量,辨识过程仍计算复杂,且多为矩阵计算,也容易造成矩阵奇异,影响辨识的正确性。

鉴于水平机器人本体的结构和制造工艺,其本体制造引入的机械惯量参数偏差很小,机械的理论惯量参数在本体设计时就已明确,而摩擦因数和减速机电机转子惯量在本体设计无法给出。基于此,可不作最小惯量参数化简,直接采用水平机器人本体理论惯性参数计算,只进行摩擦/转子惯量的参数辨识,从而有效把辨识参数减少到12个参数,便于控制应用。

2 摩擦/转子惯量的参数辨识

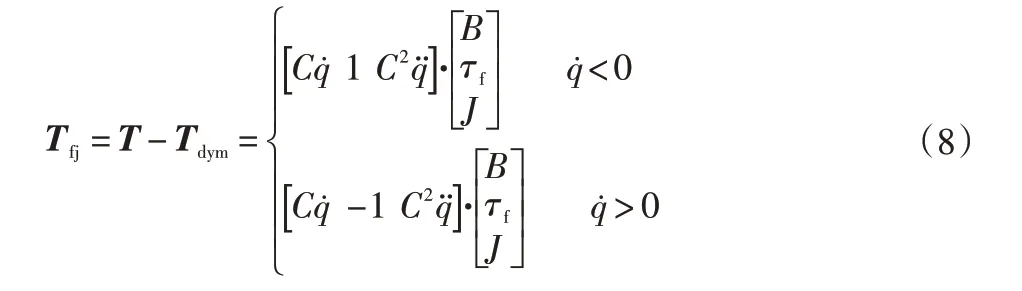

由式(7)得:

令:

则可得:

通过工业总线的方式,运行轨迹以1 ms 的周期采样伺服驱动对应编码器数据、实时电流数据,经滤波处理后,转换为对应关节角度q、关节速度、关节加速度、关节力矩T。将采集的若干组数据关节角度q、关节速度q、关节加速度,通过式(2)可计算得到Tdym,从而式(10)左边可得;通过将该组数据的关节速度、关节加速度代入式(9)中,可得到矩阵A;对矩阵A 按行进行关节轴1~4 分类,可计算得到各轴的摩擦/转子惯量参数。根据式(10),最终可得到如下矩阵等式:

依次采用最小二乘方法可求得各轴的摩擦/转子惯量参数[Bj,τf,Jj]数据。

3 实验验证

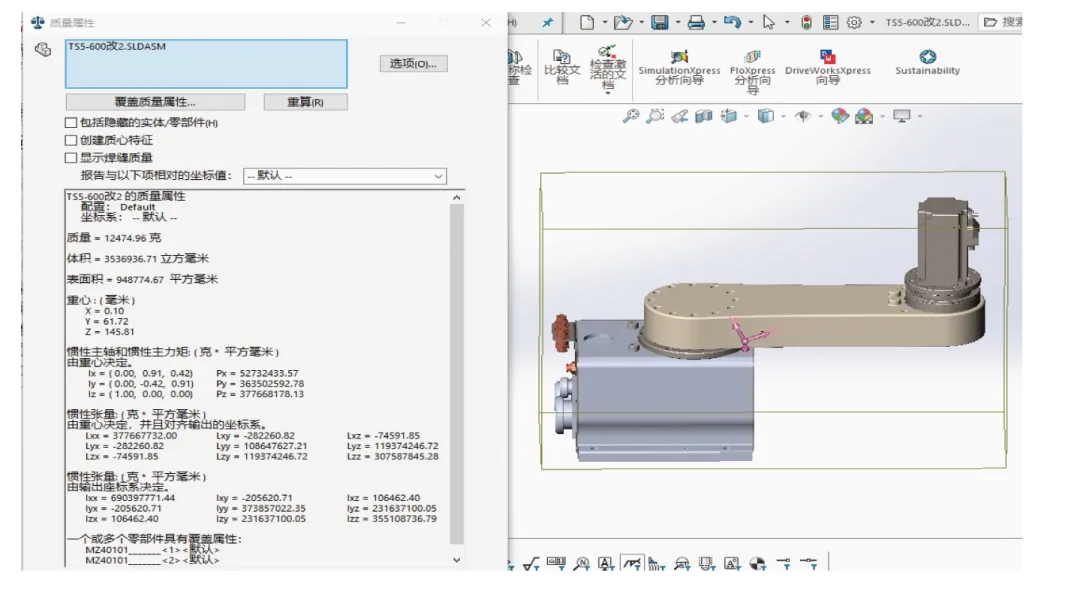

采用本公司自主研发的驱控一体控制器、水平机器人Scara 本体,本体的惯量参数通过Solidworks 获取。如图2~3所示的惯性张量(由输出坐标系决定)。

图2 Scara本体大臂惯量信息Fig.2 Inertia information of Scara main body arm

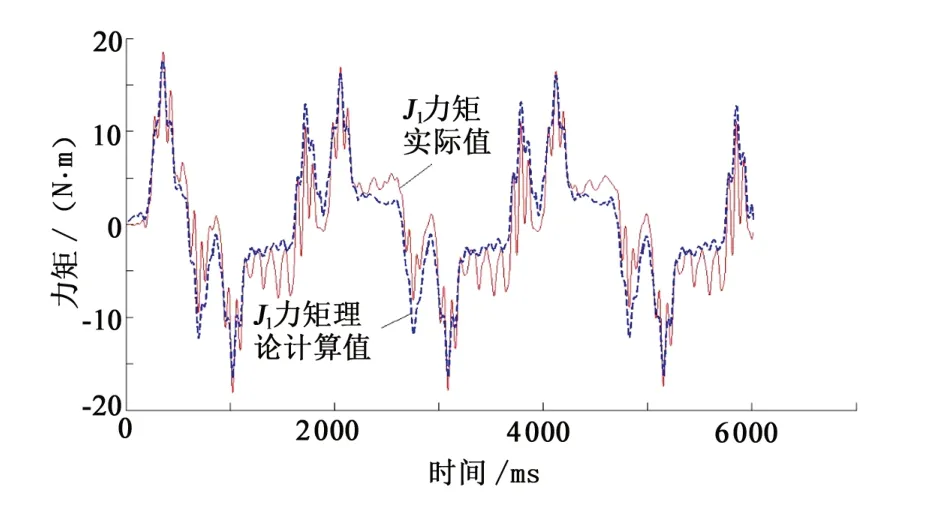

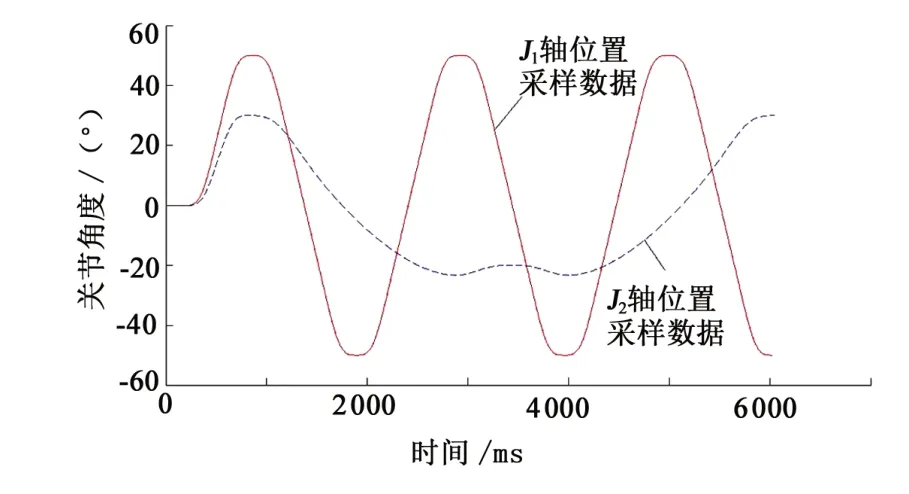

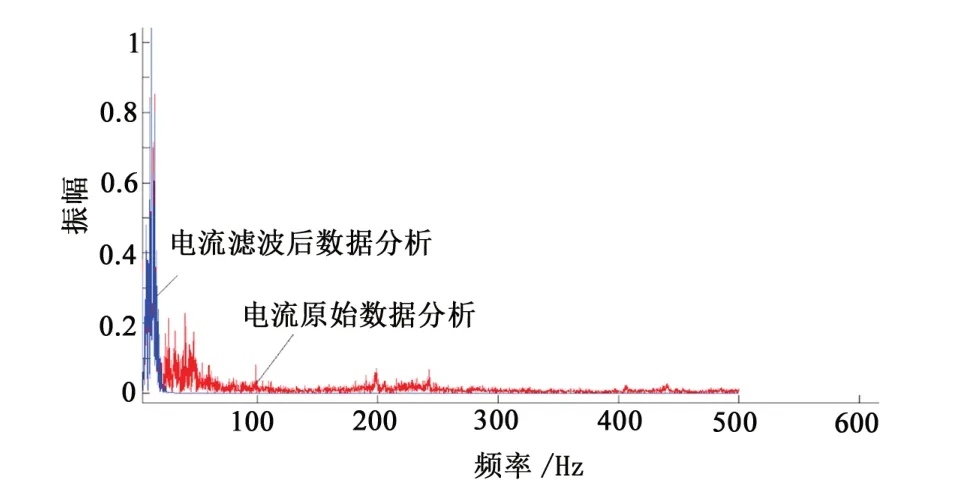

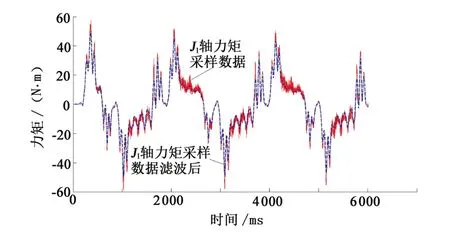

对轨迹运行的数据实时进行电机编码位置、电流进行1 ms采样存储,对位置、电流数据进行FFT 变换,进行频域分析,设计滤波器滤波后,其中位置、电流波形如图4~6 所示。对采样数据通过第2 节的摩擦/转子惯量的参数辨识处理,可分别求得第1~4 轴对应的[B,τf,J],分别如表1 所示。根据辨识的参数,验证不同轨迹下的理论计算电机力矩和实际电机力矩的峰值对比,如图7所示。从图中可以看出,力矩曲线间会存在一些差异,这部分差异主要是由于本体惯量参数造成,但对于轨迹规划中电机扭矩的估算,该差异可近似忽略。

图7 第1轴的采样力矩和计算力矩Fig.7 Sampling torque and calculated torque of the first axis

表1 第1轴~第4轴辨识的摩擦/转子惯量系数[B, τf , J]Tab.1 Friction / rotor inertia coefficients identified for the first and fourth shafts [B, τf , J]

图3 Scara本体小臂惯量信息Fig.3 Inertia information of SCARA body small arm

图4 J1轴、J2轴位置-采样数据Fig.4 Position of axis J1 and J2-sampling data

图5 J1轴电流数据原始/滤波后振幅谱Fig.5 Amplitude spectrum of original / filtered current data of J1 axis

图6 J1轴力矩采样数据和滤波曲线Fig.6 Torque sampling data and filtering curve of J1 axis

4 结束语

在机器人控制系统中,应用动力学技术时,传统模型辨识关联过多的参数变量,易造成的数据采集处理步骤繁琐、计算量大,从而不便于在产品中应用。基于此,本文提出一种水平机器人动力学模型简化辨识的方法。该方法基于拉格朗日的动力学模型,通过采集本体轨迹和电流实时数据,用最小二乘法来辨识摩擦/转子惯量系数。从实验效果来看,采用该方法辨识的参数,理论计算的力矩同实际电流采样力矩轨迹曲线近似相同,误差较小,可满足轨迹规划中电机扭矩的估算要求。本文的方法相对简单清晰、实现难度低、辨识流程短、可操作性强,易于在产品中应用。