基于圆周法的IGCT芯片门/阴极性能缺陷检测方法与实现*

马宁强,乔 旭,马 帅

(西安派瑞功率半导体变流技术股份有限公司, 西安 710077)

0 引言

功率半导体器件发展40多年来,随着对电压和功率各方面的性能要求不断提高,其复杂性和容量一直在增长。传统的晶闸管元件只能在交流电周期末端进行关断,其改进型便是集成门极换流晶闸管ICGT[1]。ICGT 器件由门极硬驱动电路和GCT芯片构成,GCT是IGCT的核心器件,由GTO演变而来,引入缓冲层、透明阳极、逆导二极管等技术。IGCT具有电流大[2]、阻断电压高[3]、开关频率高、可靠性高、结构紧凑、低导通损耗等特点,而且成本低、成品率高,具有广阔的应用前景。

一只GCT芯片制作在一个独立完整的晶圆上,门/阴极之间集成了数千个分立开关单元[4],芯片封装后这些单元处于并联状态形成一个器件的门极驱动结构,若有任何一个单元短路或达不到设计的特性参数,均会造成门极特性失效,器件报废。经测试数据统计分析,极个别单元不参与工作对器件的门极特性影响甚微,通过屏蔽极个别的单元可以挽救一只价值昂贵的整只GCT芯片,相反能找出其中失效的单元变得极具价值。

经过对国内外市场调研,获得晶圆表面成百上千只独立器件参数测试的设备均为自动逐个打点测试原理[5]。经测算,例如6寸GTC芯片表面阴极梳条多达4200个左右,以打点测试一个点约1.5 s计算,测试完一只芯片耗时约100 min,效率极其低下,满足不了生产需求。

为实现此种应用要求,该系统应具有:测试效率相比打点测试提高15倍以上,探针接触不可划伤芯片表面并可靠地进行直流检测信号传输,适用于独立单元的二极管阻断特性测试,加载的直流电压可预设定,测试准确,缺陷或失效位置准确定位标识等。

1 方法设计

1.1 整机工作原理

为获得GCT 芯片的阴极有较大导电面积和导电均匀性,GCT芯片阴极设计成多圈梳条环形分布结构,如图1中所示。每一个阴极梳条均与门极之间制作有一个PN结J3,形成等效二极管特性,从d1,d1,…,dn有上千只等效二极管,所有阴极梳条在封装时通过上钼片压接接触阴极金属铝层形成阴极[6],门极与阴极之间通过制造绝缘层隔离,若有任何一只二极管短路或达不到设计的反向耐压,均会造成门极特性失效[7]。

图1 GCT芯片结构

为快速准确检测出芯片存在的上述缺陷,本文设计出基于圆周运动的IGCT芯片门/阴极性能缺陷测试台[8],本方法是利用阴极梳条多圈环形分布的特点,通过芯片旋转运动,采用门极滚动探针和阴极滑动软探针将直流电压加在被测二极管上,在测试前,先设定好旋转方向、运动速度等,转动角度大于360°,保证一整圈圆周上所有二极管都能被检测到[9]。当测试中检测到失效器件时,电机控制旋转平台暂停,打点标识,然后继续检测判断,直至完成整个芯片测试。

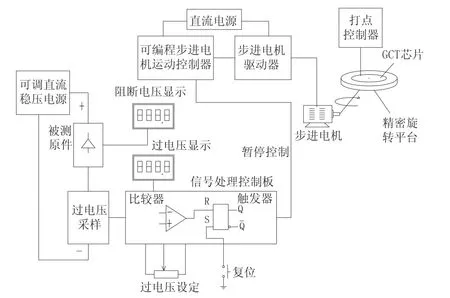

本测试台系统工作原理[10]如图2所示。由可调直流稳压电源产生0~30 V 直流电压,电压正极加在被测GCT 芯片的阴极,电压负极加在门极,即形成对被测二极管施加以反向阻断电压[11],同时在回路中与被测二极管串联过电压取样电阻,用于检测过电压值,通过在信号处理控制板上预设过电压保护值,当被测二极管反向转折电压低于设定值时,表明二极管存在反向耐压不够或门阴极之间有短路等缺陷,线路即动作。

图2 系统工作原理

1.2 系统组成

本系统由圆周法精密测试探针台、电气控制箱、可调直流稳压电源、CCD数字显微镜和高清显示器等部分组成,如图3所示。

图3 系统组成

精密测试探针台主要依靠XYZ三维移动测试平台调整GCT 芯片的初始位置,探针台上安装了步进电机驱动的旋转平台以驱动GCT 芯片在测试过程中做圆周运动,探针台左侧为压杆式滚动接触导电滚轮机构作为门极探针,右侧为阴极滑动接触软探针并固定在机架上,阴极软探针位置不随着探针台移动而移动,相对固定,仅在测试时通过自带的二维调节平台调节至测试梳条上,保证可靠接触,此结构设计兼顾了装片操作方便性和运动测试中探针接触良好。可调直流稳压电源提供阻断电压通过探针反向施加给被测等效二极管,电气控制箱是该测试仪的控制核心,安装有电压显示仪表和步进电机运动控制器等,通过设定旋钮预设过电压值,当测试中检测到二极管承受的电压低于设定值时内部信号控制板上的比较器反转,驱动保持器输出信号暂停电机,打点器自动打点标识,随后按复位键继续测试。CCD 数字显微镜和高清显示器用于微观观测芯片测试过程及探针调节。

2 结构特点

2.1 精密探针台结构

精密测试探针台为C 形结构如图4 所示,底部为梯形底座,中后部为方形立柱,整个测试平台安装在立柱的中部,为架空布局。高清CCD 数字显微镜安装在顶部中心位置,包括CMOS 摄像头、照明灯和显示器,用于测试过程中的微观图像监控。精密测试探针台包括XYZ三维移动测试平台、旋转平台、测试夹具、门极滚轮测试探针组件、阴极测试软探针组件和打点器组件。电气部分包括控制箱、可调直流电源、步进电机运动控制器和步进电机等。

图4 探针台结构图

2.2 门极压杆式滚动接触导电滚轮机构

GCT 芯片门极的形状为处于芯片中间宽度约3 mm 的 圆 环 状, 因此,考虑良好导电和运动接触两方面因素,专门设计了如图5 所示的门极压杆式滚轮测试探针组件。组件中的铜滚轮外轮廓为圆弧设计,材料为纯铜,中心安装微型精密轴承,以保证在运动过程中的良好导电,并不损伤门极引出电极铝层。压杆式结构为铜压杆绕转轴转动设计,工作时通过弹簧施加作用力把滚轮可靠定位在芯片的门极区域。压杆机构通过固定支架安装在与旋转平台同一块安装板上,与芯片相对位置固定,只在测试过程中滚轮跟随芯片运动。测试完毕后可以人工向下压铜压杆的尾端让滚轮探针前段抬起,方便取放芯片。

图5 门极压杆式滚轮探针组件

2.3 阴极滑动接触软探针机构

GCT芯片阴极形状为围绕芯片中心多圈环形分布的点状梳条结构,每个阴极梳条形状为大约0.3 mm× 2.8 mm 见方的条形,每个梳条之间制作绝缘层,梳条凸起约20 μm。提高测试效率是该测试台设计必须考虑的问题,为保证接触可靠性和测试效率,阴极软探针滑动接触是解决阴极多点测试的有效方法。阴极软探针[12]结构如图6 所示,顶端是钼材质的针须,针须直径φ0.1 mm,长度3 mm,焊接在钼材质的探针柄上,针须要有良好的柔韧性,探针柄紧插在微孔铜管中,铜管外围与探针不锈钢壳体之间用树脂填充,后端引出电极引线。此探针在工作时探针头布置在芯片运动的切线位置,与芯片表面形成30°夹角,旋转方向与探针顺向,保证探针良好接触,不划伤阴极铝条并保护探针。

图6 阴极软探针组件

2.4 旋转平台电子齿轮比

旋转平台利用步进电机驱动,步进电机运动可编程控制器向步进电机驱动器发送脉冲信号,脉冲信号经电机驱动器细分[13]放大后精确控制步进电机的旋转。步进电机选用两相混合式电机,步距角为1.8°,步进电机驱动器细分数为32,旋转平台的减速比为180∶1,则

电子齿轮比:

步进电机转动一周所需脉冲数=(360°/步距角)×细分数=6400

角度控制的电子齿轮比:

电子齿轮比=(电机旋转一周所需脉冲数×减速比)/(360°×1000)=16/5

把此数值输入步进电机运动可编程控制器相对应的参数中,编程时直接按角度编程来控制旋转平台的转动角度。

3 测试与应用

利用上述原理组建的仪器对GCT 芯片进行门/阴极阻断特性测试,测试时直流稳压电源输出电压调节至25 V,要高于根据芯片性能参数预设定的过电压值20 V,在步进电机运动控制器上通过编程设置好运动速度和旋转角度365°,放置芯片并调节好初始位置,开始测试工作。通过实际测试运行,缺陷检出率100%,没有漏检误检,图7所示为检测到缺陷的情况。

图7 实时检测到缺陷的情形

用6 寸GCT 芯片进行连续测试,记录工作时间和被测芯片数,在6 h 工作时间内,采用本测试仪共检测芯片66 片,平均耗时小于6 min/片,而例如清华大学电气工程学院使用的通用打点测试台[14]耗时在100 min/片左右,效率提高了约15倍。

4 结束语

本文基于圆周法设计的IGCT芯片门/阴极性能缺陷检测系统实现了GCT 芯片的门阴极阻断特性测试功能,适用于GCT芯片门/阴极之间的不同阻断电压等级和不同规格尺寸的GCT芯片测试需要。通过配以门极滚轮式滚动探针和阴极软探针解决了被测芯片运动过程中的直流测试信号施加及信号采样问题,依照前述原理组建的测试台进行了长期实际工作应用,证实系统工作稳定,判定准确,实用性强,效率高出传统打点测试方法15倍以上。提供了一种针对GCT芯片门/阴极阻断特性判断、缺陷位置高效检出的手段,可广泛应用于此类GCT 器件加工制造的中间测试环节,极大地提高了规模生产效率,具有非常高的实际工程应用价值。