焙烧烟气净化处理新工艺-双干法净化技术

王文博,宋海琛,刘竹昕,李雪娇,胡红胜,孔 晔

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

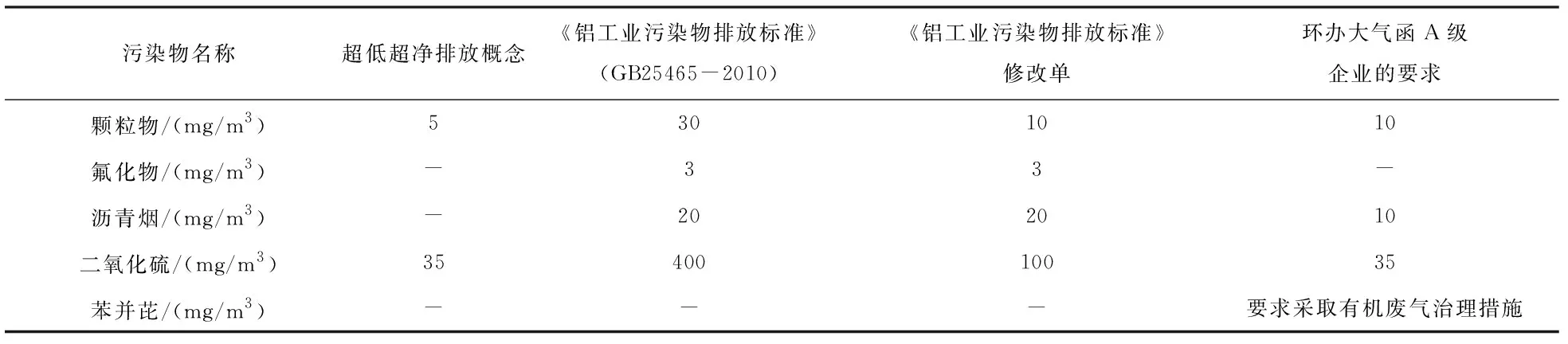

预焙阳极是电解铝生产的重要原料,每年产能约为3100万吨。在阳极焙烧过程中,焙烧炉产生的烟气中含有大量的污染物成分,包括沥青烟、苯并芘、氟化物、二氧化硫及颗粒物等。这些污染物对人体及周边环境产生极大的危害,如苯并芘等有机物均为强致癌物,所以必须要对焙烧炉散发的烟气进行处理,达到国家标准方能排放[1]。目前针对焙烧烟气排放指标有多种标准要求,将各种标准列于表1中。

表1 污染物排放标准要求对比表

根据不同地区和当地具体环保政策,执行的排放标准也不同,但从表1中可以看出,我国对于铝工业烟气中污染物排放的要求越来越严格,在当今的环保形势下污染物处理措施的缺失已经不再被允许。

1 焙烧烟气净化处理技术现状

焙烧烟气净化传统的处理工艺主要采用静电捕集焦油工艺串联氧化铝吸附工艺和蓄热式焚烧炉(RTO)工艺等。传统的烟气处理技术可对沥青烟、氟化物、颗粒物进行有效处理,但无法实现烟气中污染物的综合治理,如二氧化硫、苯并芘和会造成二次污染的沥青烟等[2]。

1.1 电捕焦油器

电捕焦油器能够捕集烟气中的粉尘及焦油,其收尘原理是通过高压直流电,在金属极板上形成电场强度分布极不均匀的电场。在电场力的作用下,烟尘带电并沿着电力线向着沉尘极沉积,并借助自重或冲洗将捕集的焦油收入到灰斗中。电捕焦油器应用广泛,操作便捷,但其主要存在的问题有:

(1)捕集效率不稳定,对苯并芘等有机物处理能力弱;

(2)存在着火、爆炸等安全隐患;

(3)危废焦油处理难度大;

(4)冲洗废水难回用。

1.2 蓄热式焚烧炉(RTO)

为了更彻底的处理沥青烟及苯并芘等污染物,国内外某些企业采用了蓄热式焚烧炉(RTO)工艺,通过通入天然气进行燃烧处理,将烟气中的沥青烟气和苯并芘等有机污染物分解转变成为二氧化碳和水。

该技术具有净化效率高、污染物处理全,无需考虑废水等二次污染问题等优点。但同时由于焙烧烟气中的可燃性沥青烟少导致喷入的燃料天然气多,从而造成该工艺的运行费用高,且高温燃烧造成氮氧化物升高,增加了脱硝技术的成本与难度[3]。

1.3 氧化铝吸附

采用氧化铝吸附能够有效处理残极散发的氟化物,不仅能够除去焙烧烟气净化的氟化物使其达标排放,而且能够将载氟后的氧化铝作为电解铝原料使用,达到循环利用的效果。

该技术效率高,在炭素工艺上达到了循环利用、无二次污染的效果,但由于焙烧烟气中含有沥青烟使得白色的氧化铝粉在经过几次吸附反应后沾染沥青烟后成黑色粉状,同时回收到电解槽中后也会对电解效率产生一定的影响,且会将炭素工艺中的污染物沥青烟带入到电解烟气中,产生二次污染的问题。

1.4 脱硫系统的缺失

早期的阳极炭块原料采用的是低硫含量的石油焦,同时依据2010年颁布的《铝工业污染物排放标准》(GB25465-2010),传统的焙烧烟气净化技术是不用考虑脱硫系统的。但近年来随着环保要求的提高和高品质石油焦的成本压力,许多企业开始在焙烧烟气净化系统中增设脱硫设施并采用高硫焦作为原料[4]。

近年来,从其他行业引进的脱硫技术层出不穷,但针对焙烧烟气含沥青烟和硫含量较低的工况,目前采用氢氧化钙半干法脱硫和石灰石-石膏湿法脱硫为主要的脱硫工艺。

2 焙烧烟气净化处理新工艺-双干法净化技术

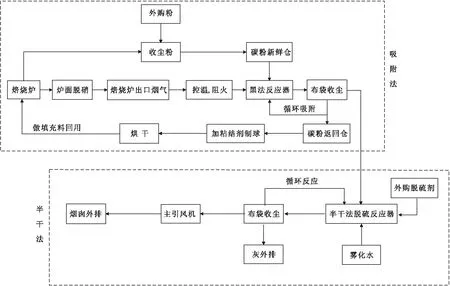

针对传统的焙烧烟气净化技术存在的不足之处,双干法净化技术应运而生,该技术通过炭粉吸附技术耦合氢氧化钙半干法脱硫除尘一体化技术实现对焙烧烟气中多种污染物的净化处理并达到超低超净排放概念,同时能够解决沥青烟的危废处理问题,达到无二次污染,无废水的良好运行效果[5]。

2.1 工艺流程

双干法净化技术应用在焙烧净化系统中主要的工艺流程如图1所示。焙烧炉散发的烟气在经过脱硝系统后首先进入到双干法净化工艺中的炭粉吸附沥青烟系统中,通过焙烧炉收尘粉在炭粉吸附反应器中吸附烟气中的沥青烟再利用袋式除尘器将载焦粉捕集后循环利用,循环一定次数后将载焦粉排放到吸附法制球系统制成与焙烧炉填充料性质相同的炭球团后,回到焙烧炉系统中循环使用。经过炭粉吸附系统脱除沥青烟后的烟气再进入到氢氧化钙半干法脱硫除尘一体化系统中,脱硫剂氢氧化钙在半干法反应器中与烟气混合并发生脱硫、脱氟反应,产生的脱硫灰经过袋式除尘系统收集后循环利用并最终为一般固废综合处理。烟气在经过脱硝、除沥青烟、脱硫脱氟以及除尘后通过排烟风机送入烟囱最后排放到大气中。

图1 双干法工艺流程图

2.2 炭粉吸附技术

双干法净化技术中首先采用的是炭粉吸附烟气中的沥青烟,由于采用黑色的炭粉作为吸附剂,所以该方法也俗称为“黑法吸附技术”。该方法多应用于炭素厂成型车间来收集混捏成型过程中散发的沥青烟气[6]。此技术应用在双干法技术中时,在原料上采用了焙烧车间收尘粉,属于变废为宝,虽然原料不如煅后焦粉的吸附性能好,但由于其价格低廉仅相当于煅后焦的1/10,是性价比非常高的一种吸附剂。同时,在载焦后可以制成球团重新回到焙烧炉系统中当作填充料继续使用,循环经济而又不产生二次污染,避免危废处理,为企业节省大量成本。

2.2.1 收尘粉性质的研究

焙烧车间收尘粉是焙烧车间布袋除尘器收集下来的固体废弃物,具有重量轻、颗粒细、易飞扬等特征,给生产企业带来一系列处理难题,对其回收利用一直是制约阳极焙烧企业绿色生产的重要问题。

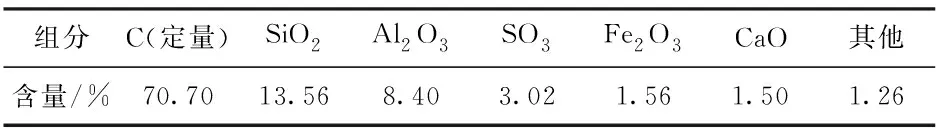

对收尘粉进行半定量分析,结果如表2所示。由表2可知,收尘粉的主要成分为炭粉,含量约占70.70%,其他灰分主要包括Si、Al、S、Fe等,说明焙烧车间收尘粉具有炭粉的大部分物化性质。

表2 收尘粉成分分析表

采用收尘粉通过炭粉吸附反应器与烟气中的焦油发生吸附反应,将反应前后的收尘粉经过烘干机烘干、并通过超声波振荡仪振荡并机械分散成后采用激光粒度分析仪,对吸附前后的炭粉粒度进行分析,结果如图2所示。

图2 吸附前后粒度分析

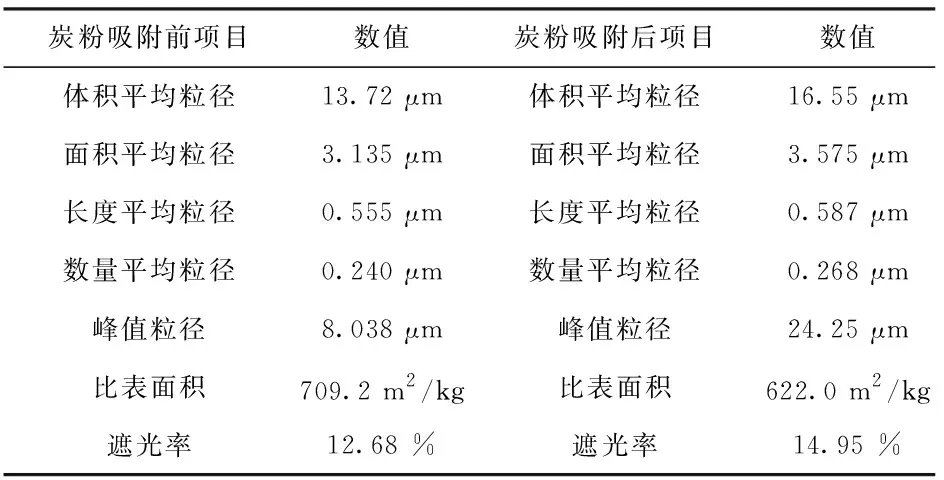

由图2可直观的看出,吸附前的平均粒度小于吸附后的平均粒度,说明收尘粉发生了吸附反应,形成了团聚现象。针对测量结果进行分析比较,将吸附前后收尘粉的粒径变化分析列于表3中。

表3 收尘粉吸附前后粒度分析表

通过表3可知,吸附前的炭粉峰值粒径为8.028 μm,中位粒径为8.049 μm,吸附后炭粉的峰值粒径为24.25 μm,中位粒径为11.67 μm,吸附后碳粉粒径变大、比表面积减小、遮光率增大,说明炭粉有效吸附焦油,导致粘度增加发生团聚现象。

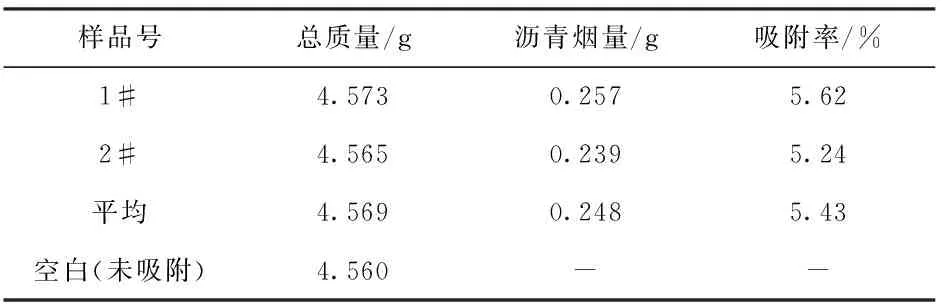

为了定量分析收尘粉吸附沥青烟的含量,根据《固定污染源排气中沥青烟的测定重量法》(HJ/T 45-1999),采用环己烷溶解炭粉中的沥青烟,待环己烷挥发后,通过测试焦油重量得到碳粉中的焦油含量。取吸附沥青烟后的收尘粉进行试验,试验结果如表4所示。

表4 炭粉吸附焦油试验表

通过表4可知,未发生吸附反应的焙烧车间收尘粉内不含有沥青烟,在经过一次吸附后能够载焦,说明焙烧车间收尘粉具有炭粉的物化性质,能够吸附沥青烟,且一次吸附效率约为5.43%。

2.2.2 收尘粉爆炸性的研究

炭粉属可燃爆性粉尘,在炭粉吸附反应器、袋式除尘器或粉料仓等有限空间内,可能形成高浓度粉尘环境,在含氧与高温条件下可能发生爆炸反应,需要对炭粉的爆炸性进行研究,同时有针对性地设计防燃、防爆措施。

通过20升球形爆炸测试装置和最小点火能测试仪MIE Ⅲ标准实验设备对吸附前后的收尘粉分别进行爆炸性测试,测试结果表明:

(1)吸附前收尘粉和吸附后收尘粉均属于可燃爆粉尘;

(2)吸附前和吸附后的收尘粉最小点火能均大于1000 mJ,对静电引燃不敏感,爆炸下限较高,属于不易爆粉尘;

(3)粉尘云最低着火温度和粉尘层最低着火温度均超过测试设备的测试范围,表明该粉尘不易被热表面引燃;

(4)吸附前和吸附后收尘粉皆属于St1级粉尘,其中吸附前收尘粉属于St1级粉尘中危险性中等偏低类粉尘,吸附后收尘粉属于St1级粉尘中危险性中等偏高类粉尘。

综上所述,吸附前后的收尘粉均属于可燃爆粉尘,虽然不易燃爆且爆炸后危险性较低,但必须在工艺流程设计及设备选型中考虑阻火、防爆及泄爆措施,以保证系统的安全性。

针对收尘粉的性质及吸附反应的特点,首次开发设计炭粉吸附工艺安全生产系统,对系统采取泄爆、隔爆等相应措施,进行粉尘防爆。具体措施如下:

(1)温度监测与联锁灭火;

(2)采用阻火设备在焙烧烟气出口处拦截焙烧烟气带出的未燃尽颗粒;

(3)加快扩散,避免粉尘浓聚;

(4)增设系统泄爆装置;

(5)采用氮气喷吹避免因氧气含量高造成的燃爆风险;

(6)电力设备严格遵循《爆炸危险环境电力装置设计规范》(GB50058-2014)中防爆分区的设计规定。

2.2.3 吸附法制球系统的研究

双干法净化技术主要的目的是为了形成循环经济,达到变废为宝,不产生危废及二次污染的效果。通过开发制球循环系统,对完成吸附后的载焦粉制成球状颗粒后,以填充料的形式回用到焙烧车间,制球系统工艺流程如图3所示。

图3 制球系统工艺流程图

制成球团料后的成品主要成分为95%的载焦收尘粉和3%~5%的粘结剂,其导热性和灰分等主要物化性能与填充料一致。球团料成品的粒径90%以上在6~8 mm范围,椭球形,体积密度可调节、可控,符合填充料对粒度的要求。粘合剂与原材料均化混合后形成良好而均匀的骨质结构,经测试成品球团料不易压损,能够承担作为填充料承受的压力。从填充料中挥发出来的有机物通过竖缝进入火道,火道温度约为1130~1180 ℃,可以分解苯并芘,燃烧沥青,既能彻底清除烟气中的有机物质又能为焙烧系统提供一定的原料动力。

3 工程实况

目前,双干法净化系统已经在内蒙古某厂实际运行一年时间,系统运转稳定、烟气出口指标达到超低超净排放概念要求,同时原有焙烧烟气净化系统无法处理的苯并芘也减少到3×10-4mg/Nm3以下。将测量的原有烟气污染物平均浓度与采用双干法净化后的烟气污染物平均浓度列于表5中。

表5 双干法净化后的烟气污染物平均浓度与原有烟气污染物平均浓度比较表

4 结 论

(1)新工艺双干法净化技术针对焙烧烟气有优良的净化效果且能够处理传统工艺无法处理的苯并芘等有机物,排放指标达到超低超净排放概念要求。

(2)焙烧车间收尘粉能够有效吸收焙烧烟气中的沥青烟,并能够使危废沥青烟在净化系统中循环利用,达到降本增效,废物利用,不排放危废,不造成二次污染的效果。

(3)吸附前后的收尘粉属于可燃爆粉尘,新工艺双干法净化技术开发设计炭粉吸附工艺安全生产系统,对系统采取泄爆、隔爆等相应措施。

(4)制成球团料后的成品物化性质与填充料一致,能够回用到焙烧系统中,同时挥发出来的有机物既能为焙烧系统提供一定的原料动力,又能通过高温焙烧方式彻底清除烟气中有害的有机成分。