某型特种车辆油气弹簧的阻尼结构特性研究*

闻华殿,刘震涛*,赵韬硕,张 旭

(1.浙江大学 动力机械及车辆工程研究所,浙江 杭州 310027;2.中国北方车辆研究所,北京 100071)

0 引 言

油气弹簧是车辆悬架中比较特殊的一种悬挂装置,由于其具有载重量大、变刚度、变阻尼的特点[1],一般在重型特种车辆中运用比较广泛[2]。高性能的重型特种车辆要求车辆悬架系统通常需要有良好的隔振性[3]、平顺性[4]、操纵稳定性[5]以及行驶通过性[6],而油气悬架正符合重型车辆的这些要求[7-9]。

新时期国家战略的发展变化,对新一代特种车辆油气弹簧关键部件的可靠性提出了更高要求。在极限工况下,由于受到复杂地面环境带来的高速高频冲击载荷激励作用,油气弹簧减振阀频繁出现各类故障模式,导致零件失效。因此,对减振阀结构的流场和力学特性研究是对其可靠性分析以及设计优化的前提条件和必要依据。

早期学者多采用数学理论和半经验公式对各类减振阀的力学特性进行研究。2007年北京理工大学的胡仁喜等人[10]通过油气弹簧节流缝隙和工作速度之间的关系方程,对其阻尼结构的速度特性进行了分析。2008年中国北方车辆研究所的陈轶杰等人[11]针对节流阀片式减振阀的抗冲击可靠性问题,基于其物理模型通过编程求解水击传递的偏微分方程组,研究了过油孔结构参数对水击压强的影响规律。

但是在半经验公式中,孔口流量系数和减振阀片变形系数等参数并不是准确值,导致计算结果存在一定的误差。并且基于该方法计算时,无法精确获取减振阀附近的流场状态和固体结构件表面的具体压力分布。

随着CAE技术的成熟,近年来国内外学者采用相应的仿真技术对油气弹簧阻尼结构进行了相关的研究。2012年荷兰埃因霍芬理工大学的BUENE A等人[12]同样使用流固耦合技术,对高压安全阀流场的动态特性进行了相应的评估。2015年斯洛文尼亚卢布尔雅大学SIMIC M等人[13]借助CFX软件,分析了某型液压阀的流场分布,并对其阀芯和壳体的结构进行了优化,以减小其轴向力。2015年北京理工大学的杨猛[14]基于ANSYS Workbench平台,对油气弹簧阻尼阀片式减振阀进行了流固耦合仿真,得到了其附近油液的流场分析结果。2019年江苏大学的江洪等人[15]同样对阀片式阻尼阀进行了流固耦合建模,利用CFX和Transient Structural求解器对其附近流场和阻尼阀片的响应进行了分析,并探讨了设计参数对其动态特性的影响规律。

综上所述,现阶段对于油气弹簧阻尼结构特性的研究方式由理论公式计算演变成了计算机仿真分析,减小了计算的误差,且获得了更详细的流场和压力场状态,但是绝大部分的研究都是围绕阻尼阀片式减振阀展开。

因此,为分析新一代阀芯位移式减振阀的流场和压力场特性,本文基于ANSYS Workbench平台搭建其流固耦合仿真模型,并对其特性进行有限元分析,可为后续该减振阀的可靠性研究和优化设计提供依据。

1 油气弹簧工作原理

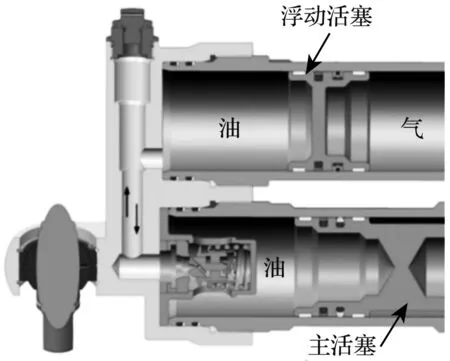

根据已知油气弹簧结构得到其工作原理示意图,如图1所示。

图1 油气弹簧结构及减振阀布置图

在车辆行进过程中,路面的凹凸不平会引起车轮的上下跳跃,导致油气弹簧活塞杆和缸筒之间产生往复的相对运动。减振阀布置于油气弹簧内部,主活塞的运动以液压油作为传力介质,推动浮动活塞压缩高压气体,油液经过减振阀过程中将动能转化为热能,从而起到弹性缓冲、衰减振动的作用。

减振阀的结构图如图2所示。

图2 减振阀结构图

在工作过程中,油气弹簧可分为压缩行程与回复行程两个过程,其压缩与回复行程中,油液均要通过减振阀。减振阀由阀体、阀座、弹簧、阀芯、弹簧座等主要零件组成。在压缩过程中,图1中的主活塞向左运动,油液推动浮动活塞压缩气室;回复行程中,高压氮气推动浮动活塞左移,从而油液推动主活塞回到初始位置。

对减振阀而言,在压缩过程中,弹簧推动弹簧座,带动阀芯复位,液压油经常通孔进入气缸,推动浮动活塞压缩高压氮气。

根据油气弹簧工作速度,回复行程可分为闭阀与开阀两个模式。减振阀回复行程工作示意图如图3所示。

(a)开阀前

当速度较低时,油液依然经常通孔流回油缸,见图3(a);工作速度较高时,除常通孔过油通道外,高速油液打开阀芯,经阀芯与阀座间隙回油,增大过油通道面积,见图3(b)。

2 油气弹簧阻尼结构建模

2.1 阻尼结构数学模型

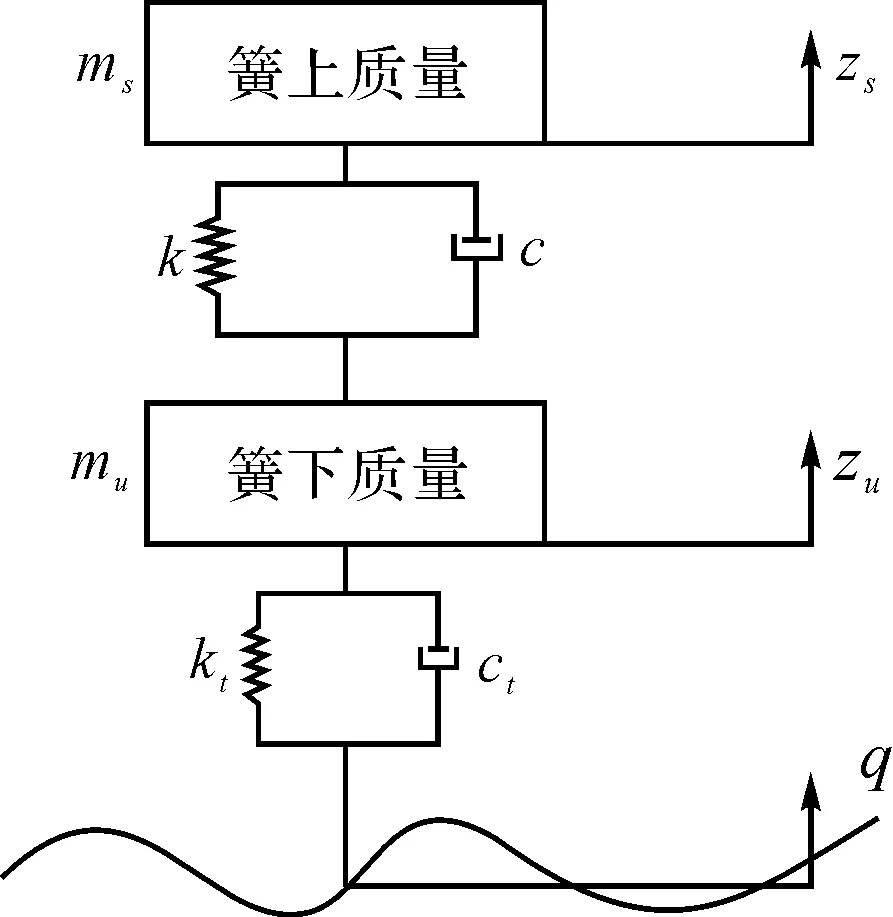

根据该油气弹簧所应用的特种车辆的悬挂系统,本文建立其二自由度悬挂线性模型,如图4所示。

图4 二自由度悬挂线性模型

参考文献[16],可给出其微分方程为:

(1)

式中:mu—所有非悬挂件的质量总和;k—悬挂刚度;kt—车轮的刚度;ct—车轮的阻尼。

参考文献[17],可以得到最优阻尼比为:

(2)

(3)

由此,可得到油气弹簧的阻尼系数为:

(4)

以上为油气弹簧的阻尼系数和最优阻尼比的计算过程。

接下来笔者根据油液的连续性定理,计算得到减振阀两侧的压差和阻尼力。首先需要对模型进行简化,本文视油液为不可压缩流体,忽略了温度变化的影响,忽略了油气弹簧向外界的流量损失。设油液动力粘度为μt,流经的圆管直径为d,长度为L,依据哈根-泊萧叶(Hagen-Poiseuille)定理,可得流量和节流压力之间的关系为:

(5)

开阀前,厚壁小孔的油液流量和两端压差的关系为:

(6)

式中:Q0—常通孔油液流量;Cq—孔口流量系数;A0—常通等效水力总面积。

油腔流入到减振阀阀体内的油液流量为:

(7)

式中:D1—工作缸内径;v—主活塞与工作缸的相对速度;Aw—工作缸的截面积。

根据油液连续性定理,可得:

Q0=Q

(8)

得到压差为:

(9)

此外,可以得到复原行程中阀座的入口和出口流速为:

Ain·vin=Q=Aout·vout

(10)

(11)

求得阻尼力为:

Fr=Af·Δp

(12)

将各项代入上式,可得:

(13)

当油液的入口流量足够大,使得减振阀两侧的压差大于开阀阈值时,阀芯被推动,从而使减振阀过油区域增加新的阻尼间隙。阀芯位移产生的间隙面积为:

A1=πD2·f·Δx

(14)

式中:D2—减振阀座的内径;f—开槽占阀座内周长的比例系数;Δx—阀芯位移。

则流经新增开槽的流量为:

(15)

根据油液的连续性定理可得:

Qr=Q0+Q1

(16)

从而得到压差为:

(17)

同理,可得开阀后的阻尼力为:

(18)

2.2 阻尼结构物理模型

由于油气弹簧的减振阀及其附近的流场结构较为复杂,而ANSYS Workbench中的几何建模功能有限,笔者采用Creo软件建立油气弹簧和其内部油液的几何模型。

本文仿真分析的重点研究对象是减振阀附近的流场和压力场,而油气弹簧的内部的部分结构相对复杂,考虑到其对于本文的主要研究内容而言影响较小,再结合油气弹簧的工作情况,此处可以对该部分细节结构进行适当简化,甚至直接忽略。

油气弹簧内部的油液分布于减振阀周围,本文利用了Creo软件的布尔运算功能,对减振阀与工作缸筒内的圆柱体油液原型进行元件操作,通过作差得到其附近的油液模型,最终生成的减振阀-油液模型如图5所示。

图5 简化后的减振阀-油液模型图

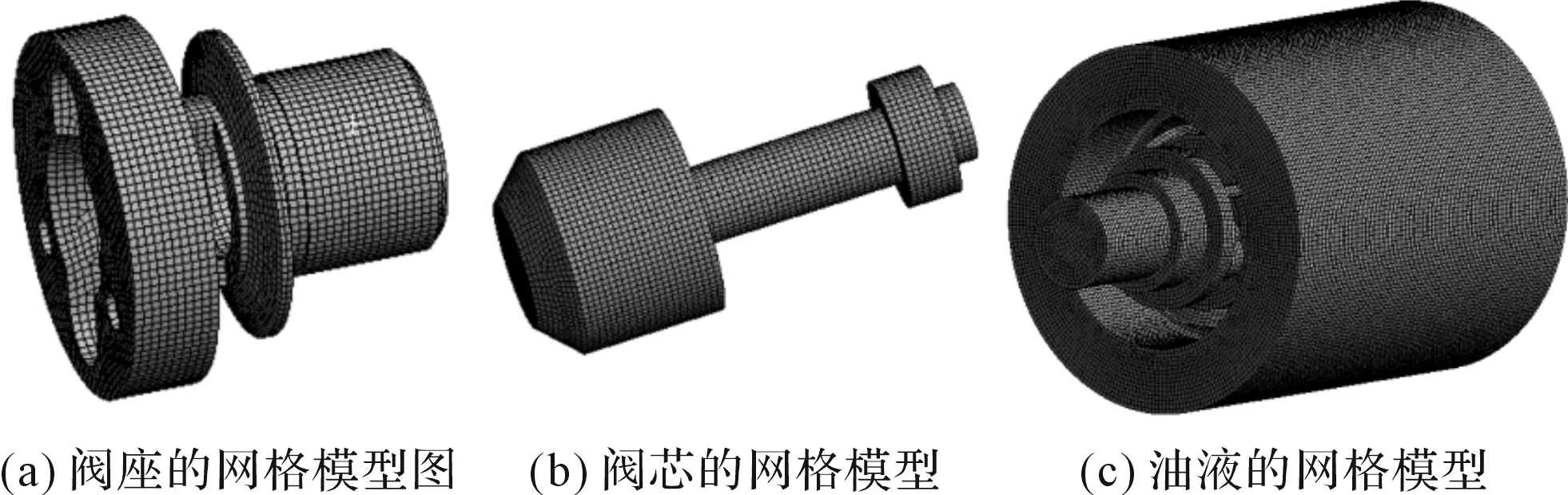

几何模型建立完成后,需对其进行网格划分。由于模型的外形相对规则,主体部分采用了计算效果更好的六面体结构网格。划分完毕的减振阀阀座、阀芯模型和油液模型如图6所示。

图6 减振阀阻尼结构网格模型

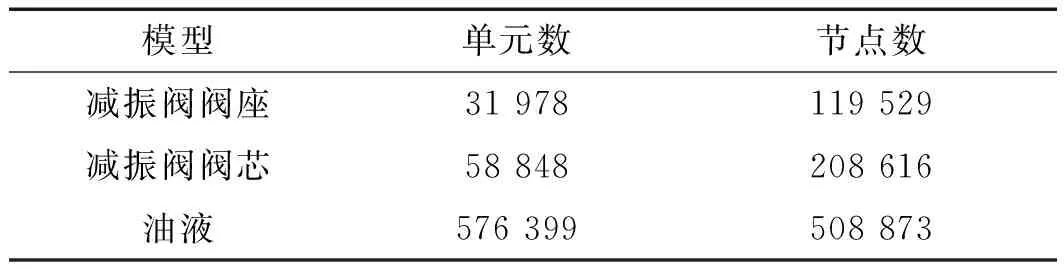

其有限元模型的单元数和节点数如表1所示。

表1 有限元模型的单元数和节点数

3 减振阀流固耦合仿真分析

3.1 流固耦合求解设置

本文的研究对象包括了液体和固体两个互相作用的模型,油液的形状由减振阀的固件决定,而阀座和阀芯的应力受油液流场的影响,因此本文采用了ANSYS Workbench的集成平台,利用Fluent求解器对油液模型进行求解,利用ANSYS求解器对阀芯和阀座模型进行求解。其中,油液模型的计算选用SST湍流模型,阀芯模型定义6-DOF宏;二者共享装配体的Geometry单元,并将Fluent的Solution结果导入到应力分析模块的Setup单元,以此达到流固耦合问题的求解效果。

在流固耦合的仿真过程中,共涉及到3个模型,分别是减振阀阀座及阀芯模型和油液模型,因此需要对三者的材料属性均做出定义。三者在仿真中所用到的材料参数如表2所示。

表2 材料物性参数

Workbench中的耦合计算需要在固体和液体模型之间进行数据的传递,该传递通过流固耦合面进行,由于计算的精确度和计算效率需要同时保证,此处对油液和阀座、油液和阀芯的主要受力交界面进行流固耦合面的设定。

仿真模型流固耦合面如图7所示。

图7 仿真模型流固耦合面

在完成了模型的建立和处理后,需要对边界条件做一个设定,其包括了入口和出口条件以及上文中已经完成了的耦合面边界条件。对于入口,参考试验时变速度工况的实施条件,本文也相应地将左侧的管道截面设为油液入口,定义为速度入口,不同工况下的速度由不同工况下的流量除以管道截面积计算而来;对于出口,设为压力出口,出口的相对压强为0;其他面设为wall边界,不允许液体穿过。至此前期工作完成,对模型进行初始化后,可开始流固耦合仿真的计算。

3.2 低速工况仿真结果分析及试验数据验证

由于油气弹簧的结构封闭,很难直接对内部流场加以观测,试验的过程中仅仅是对减振阀两侧的油液压强进行测量,以获取相应的压差数据;但是,通过流固耦合仿真能够获得油气弹簧内部油液流场的具体情况。此外,通过将仿真得到的压差数据和试验所得的压差数据进行对比,可以验证本文有限元模型和求解工作的准确性,从而得以进一步分析在试验条件无法达到的更高工作速度工况下的油液流场情况。

根据试验的工况设置,本文总共实施了7组不同入口流量的压差测试,从50 L/min开始,每25 L/min为一个递增量,直至200 L/min。

压差试验的布置图如图8所示。

图8 减振阀压差试验布置图1—可控液压源;2—温度计;3—节流阀;4—流量计;5—压差计;6—试验减振阀;7—调节阀;8—取压孔

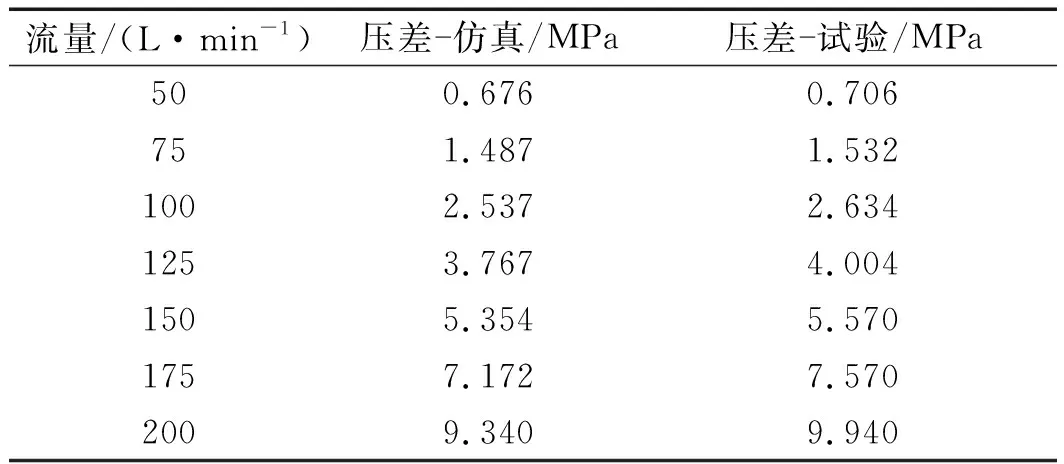

在每一个工况下,笔者测量3次减振阀两侧的压差数据,剔除明显的误差数据后取平均数,得到的试验结果如表3所示。

相应地,为了和试验结果有良好的对照,本节在流固耦合仿真中也设置了7组不同入口速度的模拟方案,其入口速度按照流量除以入口管道截面积计算而来。

表3 试验结果统计表

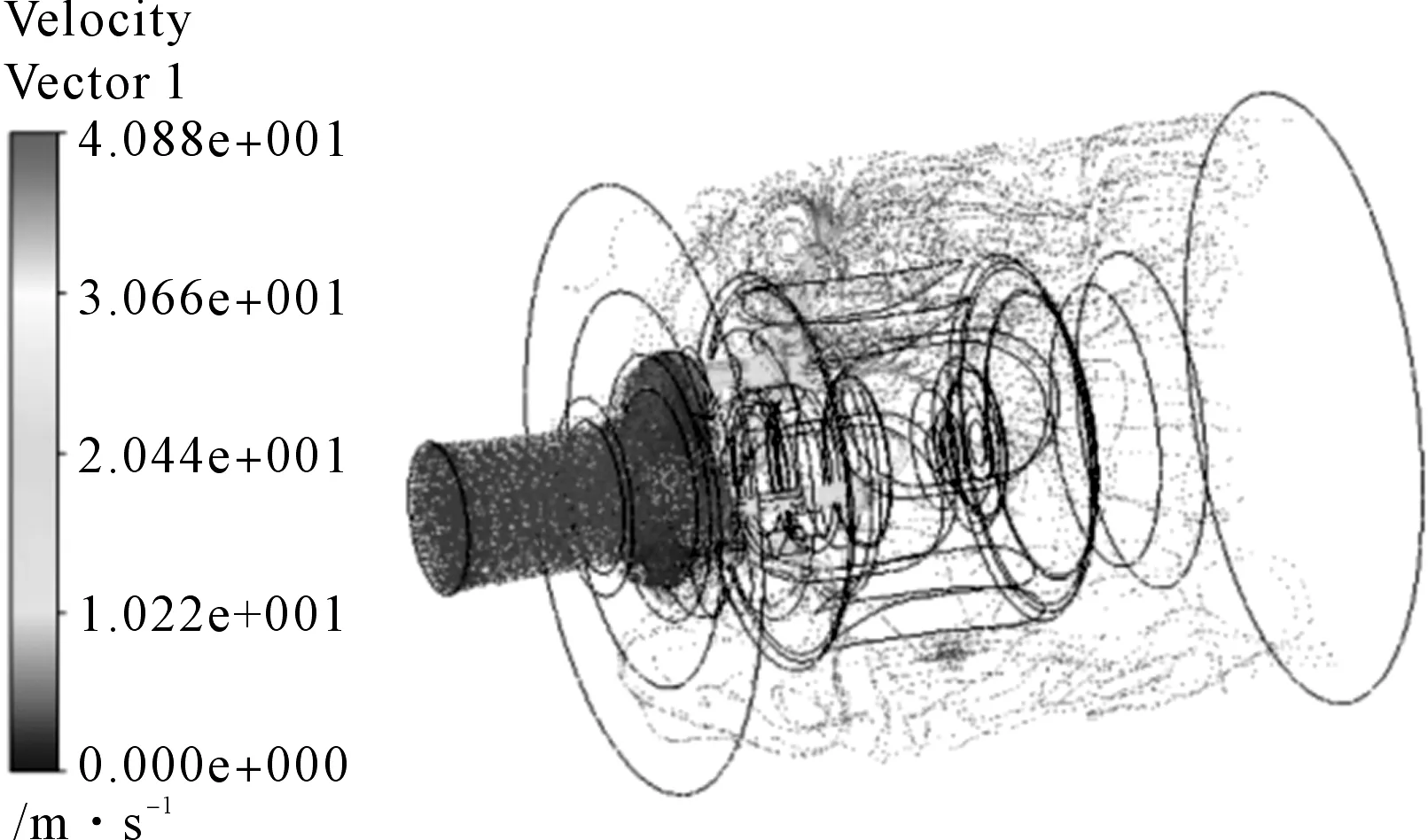

在50 L/min入口流量下,油液的速度矢量图和压力分布图如图9所示。

(a)速度矢量图

通过流速图可以发现:在50 L/min入口流量的冲击下,减振阀两侧的油液流通的渠道仅仅是1个内径4.5 mm和2个内径3 mm的常通孔;其中,大量的油液通过内径4.5 mm的通孔流动,导致该侧的流线分布更加密集,孔内的最高速度达到了40.9 m/s,而其他区域的流速相对较小且分布相对均匀。

观察图9(d)可以发现:阀芯耦合面上的压力场呈现出一个环形的分布,主要压力集中在中心平面和斜面上,其值达到了0.719 MPa;相反,在两个面的交界即折角处,受到的压力较小,最小值为0.667 MPa;因此,在这样的压力载荷作用下,可以看到阀芯并没有被油液所推动,即减振阀依然处于闭阀的状态下,该状态下的油液均是通过距离阀芯较远的外围通孔流动,阀芯前端的油液运动速度较小,对阀芯耦合面的冲击力在其周向上呈现均匀的分布;

再观察压强分布图可以发现:在流经减振阀常通孔的过程中,由于油液会不可避免地受到阀座和阀芯所带来的节流阻尼力,在减振阀两侧的油液压强差非常明显。此外,由于在通孔附近的区域其流场相对不均匀且紊乱,造成了其附近压力场的不均匀分布;由图9(c)可知,通孔轴心所对的圆形区域内压力明显高于周围区域。

由于泵站条件的限制,试验中其允许的最大入口流量为200 L/min,该流量下的油液流速矢量图如图10所示。

由图10可知:即使在200 L/min的流量冲击下,减振阀的阀芯依然没有被推动,油液的流经途径还是3个常通孔,且其速度分布的形貌和50 L/min入口流量下非常接近,通孔中的最高流速达到了156 m/s。由此可见,由于泵站条件的限制,200 L/min的入口流量依然达不到减振阀开阀的速度,高速工况下的油液流场分析和相应的阀座应力分析结果需要完全通过流固耦合仿真得到,很有必要验证本文所采用的仿真模型和求解条件设置的准确性。

根据图9中数据显示,仅仅是在50 L/min的流量下就产生了0.676 MPa的压差,而随着入口流量的增加,减振阀两侧的压差也逐渐增大。统计试验和仿真的计算结果,得到总的压差数据如表4所示。

表4 入口流量-压差关系表

为了更直观地进行比较,笔者绘制了试验和仿真结果对比图,如图11所示。

图11 试验仿真结果对比

由表4和图11可知:每组仿真的结果和试验测得的压差数据差距均在6%以内,并且在趋势上是几乎一致的,二者的拟合度非常高,随着流量的增大仿真和试验的偏差值也逐渐增大,这可能是由于仿真过程中,未考虑压差计本身的节流作用。由此可以证明,该仿真的模型参数和求解条件设置是准确的。

因此,继续采用这套仿真的模型和设置条件,进而模拟出更高速度工况下减振阀附近的流场分布和压力场分布是可行的,这对后续研究的展开具有非常重要的意义。

3.3 高速工况仿真结果分析

前文中验证了本文所采用的减振阀-油液流固耦合模型的准确性,由此可以继续通过流固耦合仿真来得到全工况下的内部流场情况。

其他设置同上一小节,此节将入口流量以25 L/min的梯度不断增大,观察仿真结束后得到的速度分布图和压强分布图,并统计减振阀两侧的油液压差,如图12所示。

图12 减振阀两侧压差随入口流量的变化

结合图12和各工况下的仿真结果图可知:直至475 L/min流量工况下,油液速度场和压力场分布状态都与前文中所呈现的规律相同;而到了500 L/min的工况下,二者都展现了截然不同的分布状态,且减振阀两侧的压差急剧降低。

在该工况下,减振阀的阀芯被推动,因此可以得到对应的开阀压差为53.8 MPa左右。该工况即可被认为是该油气弹簧的典型高速工况。

该工况下的油液流速矢量图和压力分布图如图13所示。

(a)速度矢量图

图13中,随着入口的流量加大到500 L/min,减振阀的壁面受到的冲击力急剧加大,减振阀的阀芯被推动;由图13(a)可以看到,减振阀两侧的油液主要流经渠道从3个常通孔变成了阀芯和阀座之间的间隙,只有少量液体通过常通孔进入另一侧;相比于低速工况,核心区域的流场分布变得更加紊乱,其他部分的流场也不再均匀分布,出现了多个高压区和低压区且呈现随机性的分布,最高速度出现在减振阀的右侧且不止一个区域,其值达到了163.8 m/s。

以图13(d)的阀芯视图为基准,其耦合面左、右两侧为开阀后形成的间隙,导致油液直接高速流经阀芯前端,其流动的主要形式为从阀芯端面中心向两侧扩散,这也导致了该面上压力载荷分布状态的形成;和闭阀状态相比,其受到的主要压力在周向上不再均匀分布,而是在耦合平面上形成了轴对称的分布,靠近开阀流通间隙的两侧受到压力冲击显著提升,最高值达到了2.76 MPa;相反地,封闭侧的压力明显低于周围区域;

此外,由于阀芯和阀座之间的缝隙被打开,阻尼结构的流通区域面积显著变大,这使得减振阀两侧的压差明显变小。由图13中的数据显示,500 L/min入口流量下的压差为2.329 MPa,该值小于100 L/min流量下的压差值,由此可见减振阀在高速流动下的开阀行为很好地缓解了其结构件的工作压力。

4 结束语

本文对某型特种车辆的油气弹簧阻尼结构进行了流场和压力场分析。首先建立了其数学模型,推导出了开阀前后的阻尼力与压差;随后建立了其物理模型和有限元模型,并基于ANSYS Workbench对其进行了流固耦合仿真分析,通过设置不同的边界条件得到了不同入口流量(小于200 L/min)工况下流场的速度场和压力场计算结果,并分析比较仿真和试验结果的压差数据,从而进一步对高速工况下的流场进行了仿真分析,得到了其开阀状态下的流场状态和开阀速度范围。

综上所述可以得到以下结论:

(1)与试验的压差数据比较发现,本文的仿真模型能很好地满足该油气弹簧阻尼结构的流场及压力场分析需求;

(2)该油气弹簧阻尼结构的核心流场流速和压力分布并不均匀,正对常通孔的接触面压力集中分布,最大流速出现在常通孔内,最大压力出现在阀座大头靠近管道的一侧;

(3)油气弹簧工作过程中,其减振阀两侧油液存在明显的压差,且开阀后压差显著降低,开阀压差大约在53.8 MPa;

(4)比较开阀前和开阀后的流场状态,发现该油气弹簧减振阀开阀后核心流场区域的流动状态更加紊乱,由于开阀缝隙的存在,阀芯耦合面上的压力分布不再周向均匀。

本文的研究结果详细地反映了阀芯位移式减振阀附近流场在不同工作速度下的流速和压力表现,这为其工程实践中的可靠性研究提供了重要的参考依据。同时,该结果也为下一阶段针对易损零部件的疲劳寿命分析和结构优化设计打下了基础。