两种玻璃微通道阵列的制作技术及比较

王亚丽,崔开源,刘术林,张 骞,栗重浩,李晓峰

(1.太原长城微光微通电子科技有限公司,山西 太原 030032;2.核探测与核电子学国家重点实验室,中国科学院高能物理研究所,北京 100049;3.中国科学院大学,北京 100049;4.北方夜视技术股份有限公司,云南 昆明 650217)

引言

微通道板(microchannel plate,MCP)[1]是一种由特种玻璃制作的二维真空电子倍增器件[2],规整排列的每一个通道相当于一个独立的连续电子倍增器,当在其输入、输出端施加合适的电场,即可实现二维电子的连续倍增[3]。随着现代科学技术的迅速发展,MCP的应用范围[4]不断拓宽,已经从传统的直流工作模式(如微光像增强器)拓展到脉冲计数模式(如空间探测、高能物理、生化发光等特定领域的光电子计数探测或成像),而脉冲计数模式对MCP的性能要求更加严格。

传统工艺制作的MCP,其增益普遍偏低,噪声因子偏大,动态范围偏小,寿命有待提高,特别是当其应用于密封的电真空器件(如微光像增强器[5]、MCP-PMT等)时,既要实施有效除气[6],又要确保较高增益、低噪声和较长的寿命,还要求其主要性能分散性小等,前者是MCP材料[7]及其制作工艺本身难以实现重大技术突破带来的问题,后者除此之外,还与制管兼容性[8]相关联。而一种新型MCP制作技术能解决上述诸多难题,即采用原子层沉积(atomic layer deposition,ALD)技术制作微通道板。

ALD技术是半导体行业近年来普遍采用的一种制作纳米级薄膜技术,其制作薄膜的物理机制及其特点,已被广泛报道,在此不作展开说明。最早将该技术引入到制作MCP的是美国的Argonne国家实验室,他们利用ALD技术在高长径比的通道内壁分别沉积电阻层和二次电子发射层,前者的功能是建立合适的通道内电场并补充内壁表面因二次电子发射而缺失的电子,进而维持持续稳定的二次电子倍增;后者则提供较高的二次电子发射并维持较高的增益。由于ALD技术可独立制作电阻层和二次电子发射层,使得MCP的成品率和性能得到很大的提升,摆脱了传统MCP因选择特定的玻璃材料和严格的制作工艺而导致的成品率低、性能分散性大以及上面提到的一系列问题。但为了保证MCP的增益均匀性和较低噪声,确保微孔阵列排布的规整性和每一个通道内壁的光滑性则显得极其重要,国内外同行也都强调这些,但尚未见详细报道。

在国家基金委、核探测和核电子学国家重点实验室的支持下,课题组分别采用空芯工艺与实芯工艺制作微孔玻璃基底,针对微孔阵列的几何排列结构的均匀性[9]和通道壁的粗糙度两大关键技术进行深入研究,最终解决了相关技术问题,研制出通道排列规整、通道内壁超光滑的玻璃毛细管阵列,通过ALD技术制作电阻层和二次电子发射层,获得了增益较高且均匀的微通道板,再经过制作超二代微光像增强器后,其信噪比(28)优于常规MCP制作的像增强器的信噪比(22~23)[10]。

1 微孔阵列制作技术

1.1 空芯工艺

空芯工艺是采用空芯纤维丝真空熔合技术来制作微孔阵列的简称,其工艺过程是:1)将外径为Φ40 mm的空心玻璃管在特制的光纤拉制机上拉制直径为Φ1 mm的空心纤维丝;2)将空心纤维丝放入特制的排棒模具中排成复丝棒,然后在光纤拉制机上拉制一次复丝;3)在排板模具中排出由一次复丝单元构成的圆柱体纤维阵列板,通过工装将圆柱形丝阵列用玻璃线绑定,放入皮料玻璃管中;4)在光纤拉制机上对上述玻璃管抽真空并拉制,拉速控制在2 mm/min,温度依据玻璃管的粘度-温度曲线来确定,一般在595 ℃~630 ℃范围内调整;5)将真空融合的阵列板纤维通道用虹吸法填充有机树脂材料,填充材料固化后,实施冷加工技术,即切片、研磨、抛光、超声清洗填充材料;6)按照传统的清洗、烘干工艺制成的带有包边的空芯玻璃毛细管阵列。

采用上述技术制作的带有包边的空芯玻璃毛细管阵列,其排板后横截面如图1所示。从其显微结构(见图2)来看,通道排列还算规整,由于没有传统的化学腐蚀去芯工艺[11],所以通道内壁光滑。在此空芯阵列基底上用ALD技术制作微通道板,避免了传统微通道板制造工艺所用的材料[12]及其工艺的过多限制,可使用价格低廉的玻璃材料节约成本。

图1 空芯法排板示意图Fig.1 Schematic diagram of row plates byhollowcore method

图2 空心玻璃阵列基底局部放大图Fig.2 Partial enlarged diagram of base of hollow-core glass array

1.2 实芯工艺

实芯法是在传统微通道板实芯制造工艺的基础上,在酸碱腐蚀[13]好的通道内再用混合酸液进行二次腐蚀其粗糙表面,相当于对通道内壁的化学抛光,最终实现通道内壁超光滑处理。

1.2.1 材料的选择

传统MCP的皮芯料的玻璃成分如表1所示。其设计思想是皮料玻璃除具有抗腐蚀性外,一般要求经过氢还原后,具有合适的电阻和较高的二次电子发射系数。

表1 传统MCP的皮芯料的玻璃成分Table 1 Glass composition of skin-core materials of traditional MCP

在MCP制作全过程中,芯料玻璃则要求其热物理性能(热膨胀系数、软化点、转变点等)与皮料玻璃相匹配,但其化学腐蚀速率要比皮料玻璃高3~4个量级[14]。考虑到要采用ALD技术制作MCP的电阻层和二次电子发射层,没有必要在化学腐蚀之后进行氢还原处理。故此,我们在选择皮料玻璃时,没必要采用铅铋硅酸盐玻璃。只要其热物理性能与上述芯料玻璃相匹配,化学腐蚀速率与上述皮料相当就行,不仅扩大了选择范围,而且价格低廉。后续实验中,我们选择了光电倍增管[15]的窗口玻璃(传统的电真空玻璃DM308),替代传统的MCP皮料玻璃[16],获得了比较好的实验效果。

1.2.2 化学腐蚀工艺

通过选择上述DM308玻璃作为皮料玻璃,而芯料玻璃采用原来的MCP芯料玻璃,两者软化温度比传统MCP皮芯玻璃相差较大,高温拉丝时芯皮渗透减少,为后续化学腐蚀获得光滑的通道内壁奠定了基础。同时,在采用化学腐蚀去芯工艺后,我们再增加一道化学抛光工艺,其工艺过程是:1)10%的HNO3溶液超声10 min;2)去离子水超声5 min;3)稀HNO3和HF混合液超声20 min;4)去离子水超声5 min;5)稀HNO3、HF和稀H2SO4混合液超声30 min;6)去离子水超声5 min;7)HF、稀H2SO4和NH4Cl的混合液超声40 min;8)去离子水超声5 min;9)乙醇超声10 min;10)120 ℃烘干,详细工艺可参考文献[2]。

1.2.3 实芯法获得的实际效果

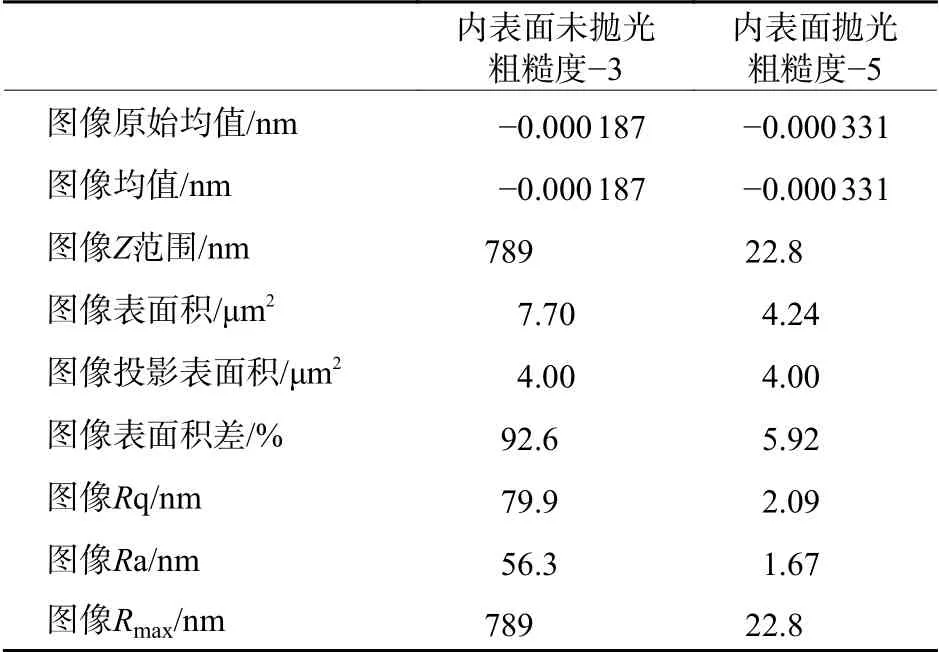

通过上述材料和工艺的研究,特别是对微通道内壁的化学抛光,即采用多种酸混合液进行超声处理并在两道酸处理之间采用去离子水进行清洗,后用乙醇脱水并放入真空烘箱中烘烤,此方法既满足对微通道进行内抛光以实现ALD技术对通道壁粗糙度要求,同时避免了传统酸腐蚀对通道壁造成破损和影响通道板电性能指标特别是噪声偏高等问题。检测结果表明,抛光前后的通道内壁,有很大差别,内抛光后通道粗糙度减少,小于或等于3 nm。表2为抛光前后表面粗造度的对比情况。

表2 内抛光前后粗糙度数据对比Table 2 Comparison of roughness data before and after internal polishing

图3和图4为微通道板的内抛光前后的电镜放大对比图。

图3 内抛光前通道壁表面形貌图Fig.3 Inspection picture of the channel wall roughness before polishing

图4 内抛光后通道壁粗糙度检测图Fig.4 Diagram of roughness measurement of channel wall after internal polishing

2 空芯与实芯工艺特点分析

传统的空芯工艺可以很好地保证通道内壁光滑,但制作工艺技术难度大,复丝顶角畸变,复丝边界通道变形严重,目前美国20 μm孔径的MCP可能就是采用类似工艺。该工艺在制作小孔径时,上述缺陷更为突出,由此制作的MCP,则表现出大面积增益不均匀,复丝边界明显,发射点多,“网格”严重。本项目采用新的拉丝工艺解决上述问题,由此制作的MCP,不仅可以应用于探测器,而且可以应用于成像。

实芯工艺在数百万根微孔阵列排列规整性方面有优势,但传统工艺在腐蚀去芯的同时要保证通道内壁光滑,有相当大的技术难度。采用本技术,则需要选择对酸碱腐蚀速率差别更大的皮、芯料玻璃,优化腐蚀工艺,使得腐蚀后的MCP通道内壁光滑程度满足要求。

目前制作传统MCP的工艺一直采用实芯工艺,其最大的好处是通道排列规整、通道本身几何形状完好,但由于要腐蚀除芯,导致腐蚀后的通道内表面粗糙度Ra在几十纳米甚至上百纳米量级,表面粗糙度增加,提高了MCP的比表面积,导致吸附气体量增加,进而增加了除气的难度,影响电子倍增过程中的统计涨落,导致随机噪声进一步增加[17],降低了MCP的信噪比。作为皮料的铅硅酸盐玻璃管难以实现工业化批量生产,一直采用人工拉制,拉制的皮料管材料成分波动大、合格率低、尺寸差异性大、价格高,限制了MCP品质的进一步提高。项目组实芯法采用的材料,由此拉制的皮料管成分和尺寸更加容易控制[18],一旦产业化后可采用漏料加工、机械打孔的制作方式来制作高质量的玻璃管,成品率会得到较大提升,并节约资金。另一方面,在MCP常规生产工艺基础上采用了通道内抛光的方法,提高了通道内壁粗糙度(达到纳米级),能满足ALD技术要求。

3 关键技术问题

3.1 空芯法关键技术

1)空芯拉丝精度控制技术 设计了特殊的工装及工艺,改进激光测径装置,准确测量控制空芯丝外径,丝径误差控制在±1.5 μm。2)空芯纤维丝排板技术 通道规则排列,通过控制板熔合时各个复丝膨胀的方向和力度一致,确保熔合时空芯复丝形态一致,消除显微状态下的“顶角洞”、“扭丝”、“通道变形”等疵病,图5为封口后的空芯丝。3)玻璃材料选型 添加实体边的目的是增强空芯MCP的机械强度,为此设计、选型玻璃配方,与MCP空芯玻璃材料匹配,满足熔合后不炸裂。4)填充剂的选型 课题组研发出一种有机材料作为填充剂,其特性为:加热(25 ℃~300 ℃)后,流动性好,能完全填充到长度为70 mm、通道孔径为8 μm的空芯通道板之内;固化后,具有较大强度和脆性,利于切割、研磨、抛光等冷加工处理;用乙醇、丙酮等溶剂能彻底清洗掉8 μm孔径通道内的树脂(单片板厚为≤1.2 mm);加热(25 ℃~300 ℃)后,热膨胀系数小,避免固化后的填充剂撑裂MCP毛细管玻璃阵列。图6为注入填充剂的空芯毛坯棒。

图5 空芯丝Fig.5 Photograph of hollow-core fiber

图6 注入填充剂的空芯管毛坯棒Fig.6 Blank bar of hollow-core tube filled with filler

3.2 实芯法关键技术

1)材料配方的研制 以酸溶玻璃为基础研制出与之玻璃性能相匹配的皮玻璃材料以及相应的实体玻璃材料,从而缩短研制时间,并减少费用;

2)酸碱腐蚀技术 通道腐蚀工艺的试验,既要彻底腐蚀清洗掉芯料,又要完整地保存好皮料的表面光洁度不被破坏。

3)通道板内抛光技术 结合玻璃微通道内表面的表面粗糙度测试结果,选择和优化抛光工艺,用强酸等化学试剂处理微通道内壁,进行通道内表面抛光,使初始表面粗糙度Ra在几十纳米甚至上百纳米量级,经内抛光后达到约3 nm,满足ALD技术制作高性能MCP对粗糙度的要求。

4 综合制板和制管结果

分别采用空芯和实芯工艺制作的微孔(孔径为8 μm、孔间距10 μm)阵列,其外径为25 mm,采用ALD技术分别制作电阻层(AZO薄膜层)和二次电子发射层(纳米级Al2O3薄膜),由此获得的MCP的主要技术指标如表3所示。

表3 不同工艺制作的MCP的增益及其均匀性、寿命指标Table 3 Gains, uniformity and life index of MCP made from different processes

采用超二代微光像增强器的制管工艺,将MCP按照传统MCP的真空烘烤(380 ℃ 8 h)和常规的电子清刷工艺(累积拾取电荷量为52 μAh),由此获得的MCP的性能指标如表4所示。

表4 制作成微光像增强器后的主要性能Table 4 Main performances after making low-light-level image intensifier

由此可见,采用新的实芯工艺制作的微通道阵列,通过ALD技术制作的MCP,无论是MCP本身还是制作微光像增强器,其空间结构以及增益均匀性优于传统MCP,显示出更好的性能。增益的提高和寿命的延长,是ALD技术直接带来的结果,而信噪比的提升,与微通道内壁的光滑程度密不可分。

5 结论

ALD技术制作MCP显示出较大的优越性,其功能发挥,除了优化ALD制作电阻层和二次电子发射层外,最重要的是微孔玻璃基底的微孔阵列排布的规整性和每一个通道内壁的光滑性。尽管空芯工艺在解决通道内壁光滑性方面显示出天然的优点,但工艺复杂,规整性有待于进一步改进;而实芯工艺虽然在选择材料方面有难度,但在传统工艺制作MCP中,积累了技术基础,只需在后续腐蚀工艺中增加新的腐蚀工艺,就能够达到3 nm量级的表面粗糙度。由上述2种工艺制作的25 mm的微孔阵列(孔径8 μm、孔间距10 μm),通过ALD技术制作新型微通道板,与常规工艺生产的微通道板性能比较,其增益及其均匀性均有所改善,由此MCP制作的超二代微光像增强器,其增益增加一倍,均匀性有所改善,信噪比达到26~28,表现出较好的性能,代表了MCP技术发展的新方向。