质子交换膜燃料电池膜电极结构与设计研究进展

杨博龙,韩清,向中华

(北京化工大学有机无机复合材料国家重点实验室,北京 100029)

随着社会的快速发展,人们对煤、石油、天然气等化石能源的需求也日益增加。仅2019 年,我国的石油消费量就高达6.96亿吨,由于人类毫无限制地使用这些不可再生的能源,使得这些能源面临枯竭。并且化石能源燃烧会产生二氧化碳、二氧化硫等有毒的化学物质,造成的环境污染问题日趋严峻[1-3]。2020年9月,中国宣布二氧化碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和。因此,开发和利用绿色、可持续、高效的可再生新型能源来代替传统的化石能源具有重要意义。质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)是一种经过电化学反应将燃料和氧化剂中的化学能直接转化为电能的装置,不受卡诺循环的限制,具有很高的能量转化效率,同时具有绿色环保、低污染、可靠、灵活、安全、少维护等优点,被认为是替代传统化石能源最具有发展前景的新型绿色可再生能源之一[4-5]。PEMFC 以氢气作为燃料,氧气作为氧化剂,具有零排放、低温运行、低噪声、启动速度快、高比能量等优点。随着科学技术的不断发展,PEMFC 在家庭电源、固定电站、通信设备、航空航天、电动汽车等领域均有广泛的应用前景[6-8]。

近年来,全球多家汽车生产公司生产出了氢燃料电池汽车,如日本的丰田氢燃料电池汽车Mirai、本田公司的Clarity、德国奔驰、韩国现代等。我国“十二五”规划纲要明确提出大力发展新能源汽车等战略性新兴产业,重点发展纯电动汽车、混合动力汽车和燃料电池汽车技术。自此,燃料电池汽车产业的快速发展拉开了序幕。此外,“十四五”规划明确提出构建市场导向的绿色技术创新体系,推进能源生产和消费革命,构建清洁低碳、安全高效的能源体系。国务院也发布了《新能源汽车产业发展规划(2021—2035年)》文件[9],因此研究新能源燃料电池成为近年来的一大热点,提高燃料电池性能是目前急需解决的问题,而发生电化学反应并发生多相物质传递的膜电极是研究的重要场所。

1 PEMFC简介

1.1 PEMFC工作原理

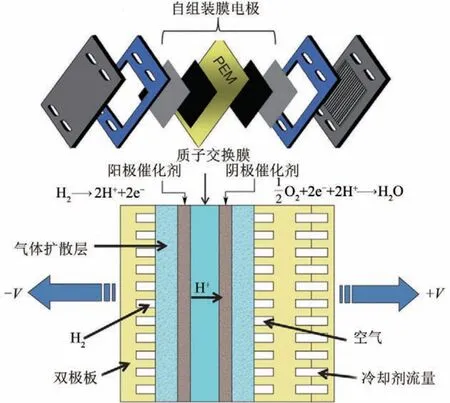

质子交换膜燃料电池主要由端板、流场板、膜电极及密封元件组成。其中流场板通常通过石墨板及合金材料制作,具有高强度,在高压力下无变形、导电、导热性能优良等特点。经铣床加工成具有一定形状的流体通道,其流道设计和加工工艺与PEMFC的性能密切相关[10]。在阳极区为氢燃料发生氧化的场所,阴极区为氧气(空气)发生还原反应的场所,两极都含有促进电极电化学反应的催化剂,质子交换膜作为电解质。工作时相当于直流电源,其阴极即为电源正极,阳极为电源负极。燃料电池的工作过程实际上是电解水的逆过程,如图1所示,以氢氧燃料电池为例,在其工作时,氢气在阳极区进入阳极流道,再通过气体扩散层到达阳极催化层,并在催化剂的作用下发生氧化反应得到质子和电子,在电势和化学势的驱动下,质子通过交换膜到达阴极的催化层(catalytic layer,CL)[11]。同时,电子通过外电路由阳极运动到阴极,产生电流。二者与氧气在阴极催化层中发生还原反应产生水分子。当使用PEMFC发电时,要源源不断地向电池内输送燃料和氧化剂,并且顺利地排出反应产物水,同时也要排出一定的废热,以维护电池工作温度的恒定。PEMFC以质子交换膜为电解质,其特点是工作温度低、启动速度较快、功率密度较高(体积较小),因此很适于用作新一代交通工具动力[12-13]。

图1 PEMFC的组成及工作原理[11]

1.2 MEA简介

膜电极(membrane electrode assemblies, MEA)是PEMFC 最核心的部件,是燃料电池和水电解中反应发生、多相物质传输以及能量转化的场所。涉及的三相界面反应和复杂的传质传热过程直接决定了PEMFC 的性能、寿命及成本[14]。美国能源部(DOE)提出2020 年车用MEA 指标是成本小于14USD/kW,功率密度能够达到1W/cm2,电池的稳定性超过5000h。目前使用最广泛、性能最好的MEA 是美国3M 公司生产的纳米结构薄膜(nano structured thin films, NSTF)电极,但是其价格昂贵、耐久性差等问题仍然需要进一步解决。目前中国能够生产出膜电极产品并能实现商业化的企业屈指可数,技术水平与国外仍然存在一定的差距,因此科研人员仍需继续努力,争取早日突破瓶颈,解决卡脖子问题[15]。MEA的结构主要包括气体扩散层(gas diffusion layer, GDL)、催化层和质子交换膜(proton exchange membrane, PEM)三部分。其中GDL 能够有效存储反应所需的燃料,确保电子和质子在电极和双极板之间的接触,同时为反应过程中产生的水的排除提供通道。CL 中的催化剂用来提高电极表面的化学反应速率,它的高成本和低耐久性是目前PEMFC大规模应用的关键障碍。因此,研究开发具有高性能、低成本、长耐久性的催化剂是必不可少的。PEM首先需要能隔绝氢气和氧气,防止气体透过膜发生混合反应,此外能够使得氢离子通过膜到达阴极与氧气发生反应。因此要求PEM 具有较高的质子传导率,同时在高温运行条件下具有良好的稳定性和保湿性[16-18]。

在高电流密度下,阴极更易产生液态水,导致GDL 中气态反应物与液态水耦合流动,使传质过程变得复杂,所以产生的水需即时通过GDL排出,避免CL 发生水淹。为了达到最高的效率,PEMFC在低电流密度下工作,高功率密度的实现往往以牺牲效率为代价,所以合理的热和水管理是实现高效率和高功率密度的关键之一。适当地散热和加湿可以保持膜充分地水化,从而降低欧姆损失,增加电池电压。因此,在电化学反应过程中,MEA 需要满足燃料连续不断地传输、及时排出产生的水及质子和电子的高效传递等要求[19]。在实际的电化学反应过程中,GDL、CL 和PEM 各功能层之间需要相互协调、共同参与,功能层的传质、催化、传导等能力与PEMFC 的性能密切相关,通过分别改善各功能层的结构将对提高PEMFC 的性能具有非常重要的作用。

2 GDL在MEA中的研究进展

2.1 影响因素

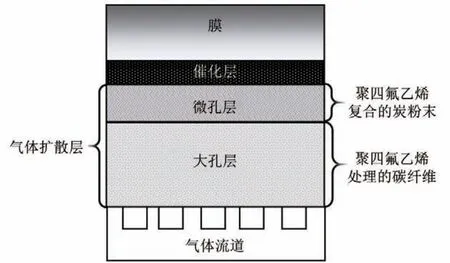

在燃料电池中,GDL位于气体流场和催化层之间,它的主要功能是收集电流、传导气体和排出反应产物水。理想的扩散层应满足三个条件:良好的导电性、良好的透气性和良好的排水性。目前应用较为广泛的扩散层材料有碳纸、碳布、碳带等。由于其具有丰富的多孔结构和较低的电阻率,从而保证了优异的气体渗透率和电子传导能力。气体扩散层通常由一层含有大孔的基底材料和一层含有炭黑颗粒及聚合物的混合物质的微孔层组成(图2)[20]。

图2 GDL结构示意图[20]

在PEMFC 的发展过程中,曾有许多材料被用作基底材料,但最终碳纤维材料因其优良的导电性及多孔性成为了基底层的首选材料。目前使用最多的基底材料有碳纤维编织布(碳布)、碳纤维纸(碳纸)等。Ralph等[21]研究表明,当反应体系中电流密度较高时,以碳布作为燃料电池的扩散层,其性能优于碳纸的性能。由于碳布相对高的表面孔隙率和疏水性,从而加快了氧气的扩散和液态水的排出。除了这些碳基材料外,也有使用金属材料的,比如金属网、扁平的金属泡沫等。Hottinen 等[22]使用一种通过煅烧后得到的钛作为扩散层基底材料,表现出良好的机械强度和延展性,并且具有相对较低的价格。

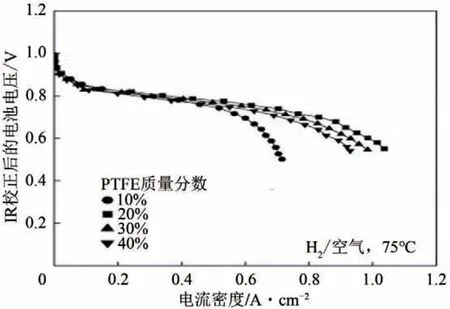

此外,基底材料上炭黑的担载量直接影响GDL 的厚度、孔径分布以及电子传导特性等。许多研究结果[23-25]表明微孔层中炭黑的含量对电池的性能有很大影响,并且电池的运行条件不同,其负载量的最优值也有区别。微孔层中另外一种物质为含氟树脂类聚合物,如聚偏氟乙烯(PVDF)、乙烯-四氟乙烯共聚物(ETFE)、氟化乙烯丙烯共聚物(FEP)、聚四氟乙烯(PTFE)等,其中PTFE最为常见,主要起到黏结炭黑颗粒和制造憎水孔的作用。一方面PTFE 提供通道,有利于气体传输,从而降低传质极化。另一方面,由于PTFE 较差的导电性,又增加了电极的欧姆极化。PTFE 和炭黑的比例同样与电池的运行条件如气体流速、反应温度、增湿程度、电流密度以及膜的类型等密切相关(图3)[26]。基于GDL 内部复杂的微观结构,目前现有的技术还无法完全清楚地探明其内部的传热传质机理,GDL 内部的三相传递环境也无法准确地评估。通过现有的制备工艺水平对GDL 的组分进行改善制备性质差异化的GDL,不能精确地解决GDL 的设计最优问题,因此,加强基础理论研究仍然是必须的[27]。

图3 不同PTFE含量微孔层组成的膜电极极化曲线图[26]

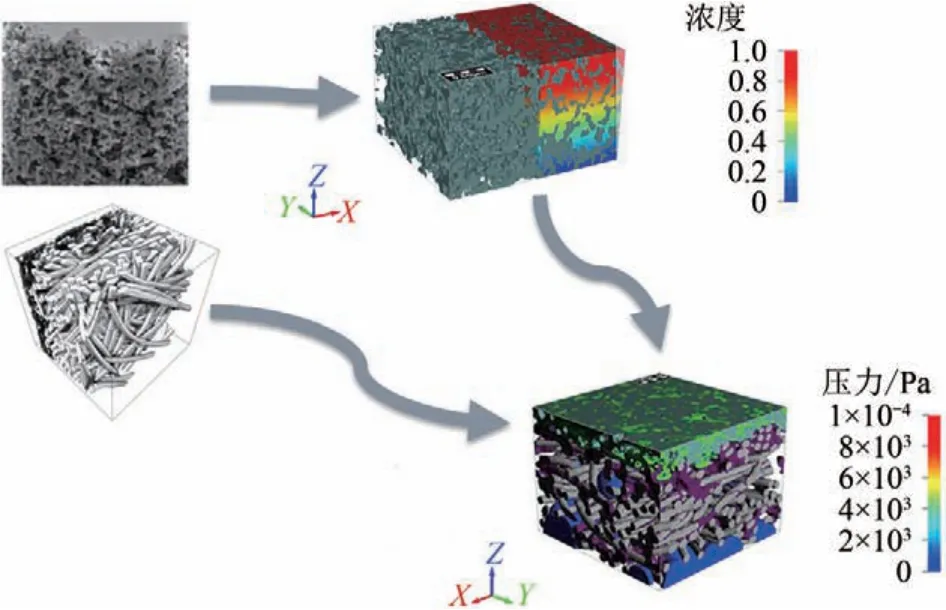

2.2 GDL的微观仿真模型

PEMFC 的运行受GDL 的影响很大,因此正确预测GDL 传质特性对于了解电池性能很重要。目前已有研究人员对提升PEMFC 性能进行大量的实验评估,但在设计和优化燃料电池性能时,采用数值仿真模拟方法有利于更好地了解有效参数,以改进燃料电池技术[28-31]。两相计算模型是目前研究GDL 中不同复杂程度流体特性和水淹现象的常用模型,但两相模型是宏观模型,缺乏与真实两相流体流动的关联,通常使用曲线拟合的毛细管饱和压力数据,导致模型结果与真实情况产生误差,所以需要发展建立GDL 微观结构模型以了解真实结构对传质的影响[32-34]。

Yiotis等[35]用X射线µ-CT扫描得到气体扩散层的真实微观三维结构,研究了该结构的树脂含量和各向异性对传质性能的影响,特别是对达西渗透率、有效扩散系数、热导率、导电率和孔隙弯曲度进行了数值研究。结果表明,树脂的加入有利于增强复合材料的结构稳定性和导热、导电性。Göbel等[36]为了模拟GDL流动和热性能,采用基于同步辐射的X射线层析成像和聚焦离子束扫描电子显微镜(FIB-SEM)分析方法研究了含MPL 的碳纤维基GDL 材料的微观结构。生成了像素分辨率为0.119µm 的三维GDL 结构数据(图4)。高分辨率微观结构模型提供了不同分辨率的结构数据,可以建立不同孔径和形状的孔隙,更好地理解GDL 的传质特性。

图4 基于同步辐射和FIB-SEM分析重构的三维高分辨GDL[36]

Zhou 等[37]使用随机模型重建未压缩的GDL 微观结构,并结合有限元方法(FEM)仿真模拟生成压缩的GDL 微结构,研究了装配压力对GDL 变形的影响。并建立流体体积(VOF)模型研究压缩GDL 中的两相流(图5)。结果表明,当毛细管压力高于4kPa时,水饱和度随压缩比的增加而降低,而当毛细管压力低于3kPa 时,压缩对水饱和度影响很小。并且得出未压缩和压缩的GDL 中水饱和度与毛细管压力之间都有定量关系。

图5 基于PEMFC中GDL微孔结构构建的有限元模型和VOF模型原理[37]

2.3 GDL最新研究进展

目前,能够生产具有良好性能的GDL 的国家主要分布在美国、日本和德国,由于我国的GDL研究起步较晚,因此目前国产的GDL 与进口的高性能GDL 之间还有一定的差距。合成的材料很难同时满足PEMFC 对GDL 超薄、高机械强度、高渗透率以及低电阻率的要求[38-39]。目前世界上具有代表性的GDL 公司有以下几个,首先是德国的SGL公司,长期从事碳材料的研发积累,具有悠久的发展历史,其生产的GDL 产品型号较多,并且市场占有率最高。其次是日本的Toray 公司,其掌握在碳纤维原料和碳纸方面的核心技术,由于合成的GDL 具有很多优势而被广泛使用,但同时价格也比较昂贵。此外,德国Freudenberg、美国Avcarb、韩国JNTG以及我国上海河森公司生产的GDL也有一定的市场占有率。目前,国内生产GDL 以及燃料电池的公司大多数是通过进口碳纤维纸,然后对其进行疏水处理,最后通过喷涂、丝印或沉积的方法将微孔层(microporous layer,MPL)乳液涂布在碳纤维纸上,最终烧结形成GDL,产品性能与进口GDL接近[40]。但由于价格以及产量受原材料制约影响较大,有限的产量不能支撑我国燃料电池产业需求。因此,应大力发展碳纤维、碳纸制造技术,加强自主国产化推进步伐。

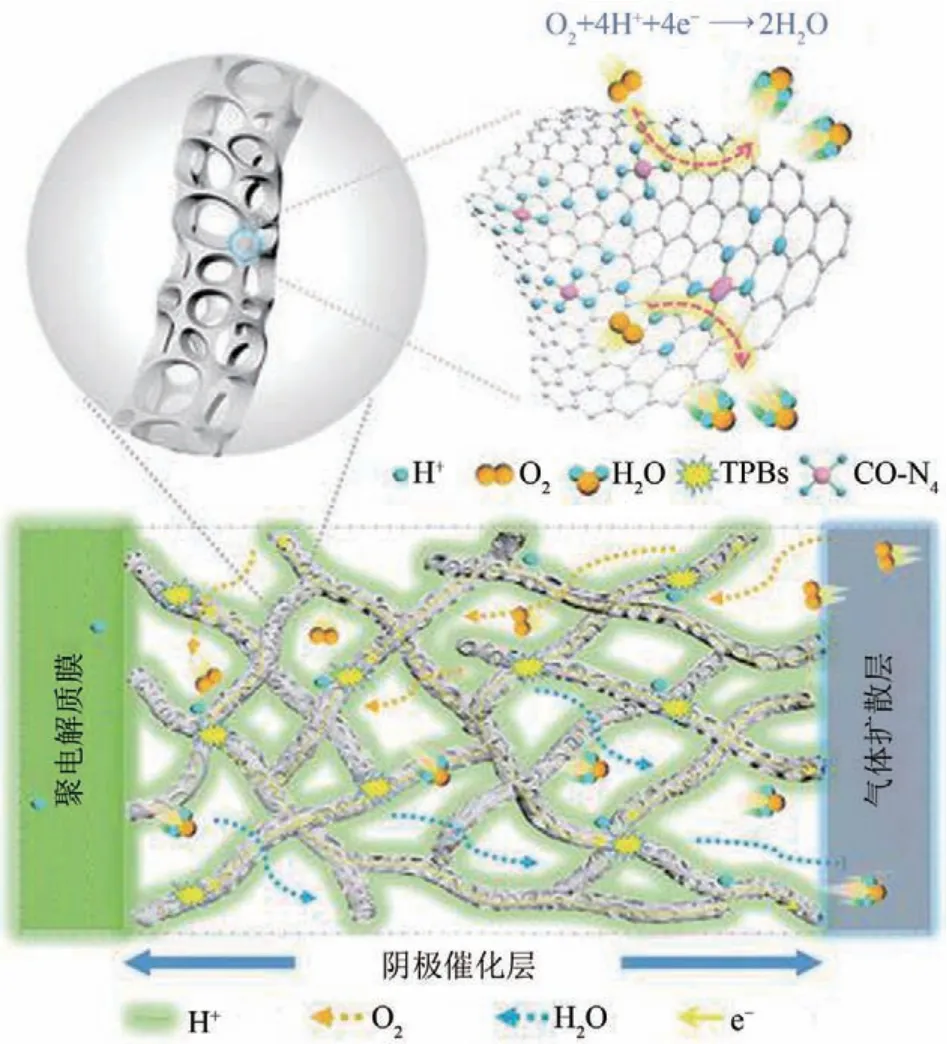

3 CL在MEA中的研究进展

CL 是膜电极中最核心的部件,必须同时保证电子、质子以及反应气体连续不断地传输,此外还要确保反应产物水的及时排出。一般质子的传导路径由电解质(树脂溶液,如Nafion)来实现,电子的传导路径由催化剂来驱动,气体燃料及产物水传输由各种材料形成的多孔结构来实现。通常将催化剂/反应气体/电解质的交界处称为三相反应区[41-42]。当前CL最主要的研究方向包括如何提高催化剂的利用率,降低活化极化损失;如何有效构建多孔网络结构,加快反应气体和反应产物的传递效率,降低传质极化损失。此外,数值仿真模拟是研究传质过程的有效手段,将模拟与实验相结合来提供一个整体的评估和优化,从而进一步提高电池的性能。

3.1 多孔网络结构的构建

目前电催化氧还原(ORR)性能的测试方法是通过使用旋转圆盘电极来实现的,它提供了一个理想的实验条件,传质的影响可以忽略不计。然而,在实际的MEA 组装测试中,由于燃料不能到达催化层内部的活性位点,限制了MEA的性能。目前,用微孔为主的材料作前体制备出了许多高效的非贵金属催化剂,最大限度地提高活性位点的密度,从而提高ORR 的活性。微孔是ORR 活性中心的重要宿主,但大量的活性中心隐藏在催化剂本体内部,进一步限制了反应物和产物H2O 的传质能力。此外,实际PEMFC 中水分的积累也会导致隐藏的活性位点无法有效利用。因此,提高传质能力、增加反应物的可接触面积,对PEMFC 至关重要。一般认为,多孔网络结构可以为反应物和电解质进入活性中心提供理想的通道。因此,设计合理的多孔结构将会有效提高PEMFC的性能。

3.1.1 静电纺丝技术在多孔结构中的应用

通过静电纺丝技术可以制备出高渗透性、高孔隙率、高比表面积的纳米纤维网络结构,应用此纳米纤维结构构建的三维网络结构催化层可以极大地提高催化剂的利用率,加快反应气体和反应产物的传递效率,降低电荷传递电阻。纽约州立大学布法罗分校武刚课题组[43]报道了一种ZIF与PAN/PVP 共纺丝策略,成功设计出一种具有独特的分级互连多孔纳米纤维结构的Co-N-PCNF 催化剂(图6)。这种多孔结构能够改善催化剂的有效活性位点利用率和传质速率。在1.0bar(1bar=105Pa)氢气/空气的MEA中,Co-N-PCNF阴极催化剂达到了0.40W/cm2的峰值功率密度。经过不同的加速稳定性测试实验,电纺Co-N-PCNF 阴极催化剂表现出令人惊叹的稳定性和耐久性。这种膜电极性能的提高主要归因于纳米纤维网络催化层的作用。

图6 具有分级多孔结构Co-N-PCNF阴极催化剂在质子交换膜燃料电池中的应用[43]

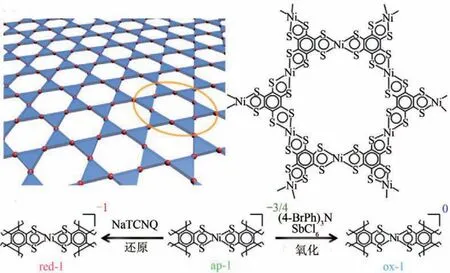

此外,目前这种静电纺丝技术常常结合高温煅烧来得到最终的电催化剂,虽然得到了具有丰富多孔结构的材料,但高温炭化过程会导致结构不明确、活性中心认识不清楚等结果。近几十年来,金属有机框架(MOF)、共价有机框架(COF)材料发展迅速,热度有增无减,但在电化学领域如超级电容器、锂电、电催化等大多是以MOF、COF的衍生材料为主,主要是由于这些本征材料的导电性较差。因此设计导电的MOF、COF 材料将会打破它们原来几乎不导电的桎梏,完美地结合有机材料的结构可控和无机材料的长程有序,再加上特有的高电子迁移率,导电MOF、COF 材料将可谓是集万千宠爱于一身(图7)[44]。因此可以考虑将导电MOF、COF 材料通过静电纺丝技术得到膜材料直接应用在膜电极中,从而更大程度地改善CL 的性能。

图7 氧化还原控制的高导电Ni配合物纳米片的结构示意图[44]

3.1.2 分级多孔结构的构建策略

具有分级多孔结构的材料设计合成是电催化领域的研究热点,大的比表面积,高的孔隙率,可控的多孔结构,良好的化学、机械、热稳定性使分级多孔材料在氧还原电催化领域大放异彩。多孔包括微孔、介孔、大孔等,分级多孔结构则是进一步由各种孔(一般含有至少两种以上的孔)相互连接在一起的三维立体多尺度分级结构。分级的孔结构有利于气体的传递和离子扩散,降低传质极化损失。研究表明,构建3D 分级多孔网络框架是一种有效增强电催化性能的策略。此外,除了孔隙率,电荷自旋密度也可以通过不同的孔径构造来进行调控。Sung等[45]通过煅烧热解的方法制备了三种N掺杂碳模型催化剂,并研究了其催化活性的差异与比表面积和电化学参数的关系(图8)。通过使用电化学阻抗谱原位检测技术来探索不同孔径和不同比例的孔结构在ORR 反应过程中的机理。结果发现,在分级多孔炭中,大孔有利于反应动力学的加快,介孔主要起到传质的作用。

图8 分级孔径作用示意图[45]

本文作者课题组[46]探索出了在酸性介质中一步合成具有原子分散Fe-Nx物种的分级多孔炭作为高效、低成本、稳定的ORR 电催化剂的方法,该材料由以中孔/大孔主导的COP 材料通过水热合成以及煅烧热解获得(图9)。COP 材料中丰富的配位氮可以锚定金属单原子,提高催化剂的活性和稳定性。同时,Zn 在热解过程中的挥发不仅有利于微孔和中孔的形成,还可以在烧结过程中隔离Fe,抑制Fe 的团聚。合适的分级多孔结构能够暴露更多的活性中心,促进了物质的传输,从而保证了活性中心的有效利用。结构优化后的催化剂在酸性介质中对ORR 具有良好的电催化活性和稳定性。在实际的PEMFC装置中,催化剂表现出优异的性能,最高功率密度可达824mW/cm2。

图9 催化层的孔结构和分级多孔炭催化剂合成的示意图[46]

3.2 CL的微观模型构建

根据催化剂层的结构,有均相模型和凝聚相模型用于模拟低催化剂负载催化层。大多数均相模型适用于具有均相结构的电极,其中Pt/C催化剂颗粒被离子薄膜覆盖,并且具有电化学活性的Pt表面的有效性为100%,这通常不是真实催化剂的情况[47]。对催化剂层进行模拟的最佳方法是根据实际结构直接建模仿真,原因是催化层结构本身是异质和复杂的,宏观的同构方法可能无法捕捉到实际发生的现象和相互作用。因此为分析催化层中物质传递的特性,需要构造有效真实的PEMFC 阴极结构,对燃料电池阴极进行针对性研究,不断优化和完善燃料电池阴极结构和工作参数。Ebrahimi 等[48]通过使用计算流体力学(CFD)模拟和CL 的凝聚相模型来优化CL 中催化剂的分布来提高PEMFC 的功率密度。结合数值模型和Nelder-Mead Simplex 优化方法,使用一种新颖的算法,将开发的模型用于确定最佳的催化剂负载分布。Sabharwal等[49]将图像分析处理技术和数值模拟算法结合,分析了薄、低铂载喷墨电极的微观结构、传输和电化学性能。采用局部阈值算法从聚焦离子束扫描电子显微镜(FIBSEM)图像中提取催化剂层孔隙形貌。通过计算n点相关函数来解释同一催化剂层中不同图像间微观结构的变化。Barreiros等[50]为了了解PEMFC中传输限制的来源,提出了一个由电子显微镜表征技术和数值模拟软件结合的方法。从具有2nm各向同性分辨率的FIB-SEM 中提取碳相三维结构,铂相的直径分布是根据高角度环形暗场扫描透射电子显微镜(HAADF-STEM)图像确定的,为了添加离聚物相,通过高分辨率透射电子显微镜(HRTEM)图像得到Nafion层的厚度分布,搭建的模型如图10所示。对同一催化剂层中的不同位置的结构进行了数值模拟,建立的多物理场模型包括孔隙中的气体传输以及Nafion中的气体和离子传输,并采用四步反应机理描述电化学反应过程。结果表明,结构的非均匀性会对传质性能产生不同的影响。

图10 碳相三维结构模型搭建[50]

4 PEM在MEA中的研究进展

4.1 PEM概述

PEM 作为PEMFC 关键材料之一,其工作温度决定了燃料电池的工作温度。PEM 是除催化剂外制约质子交换膜燃料电池商业化应用的关键障碍,决定着PEMFC 的成本和运行寿命[51]。在MEA 中,PEM 主要负责两侧电极间的质子传导,工作时在MEA 内传导质子形成闭合回路。因此,MEA 内的快速质子传导特性和催化剂的高催化活性是获得高性能PEMFC 的必要条件。其中质子传导特性作为PEM 的基本性能指标,影响着PEM 材料的合成与改性方向。此外,PEM 需要能够隔绝氢气和氧气并且在高温运行条件下具有良好的稳定性和保湿性[52]。20世纪60年代末期,杜邦公司推出了Nafion全氟磺酸质子交换膜,极大推动了PEMFC的发展。全氟磺酸质子交换膜作为一种新型的固体电解质,其原始单体是最简单的化合物乙烯,四个氢原子被全氟取代后成为四氟乙烯,聚合后得到聚四氟乙烯(PTFE),随后将其磺化,得到全氟聚乙烯磺酸膜。目前公认的传导机理为“离子簇网络模型”。该模型认为离子交换膜由高分子母体,即疏水的碳氟主链区,离子簇和离子簇之间形成的网络结构构成[53-54]。PEM 的研究已取得了很大的进步,但仍存在很多问题,如制备工艺复杂、成本高等,因此PEM以后的发展方向主要有以下三个方面。

(1)将材料的改性与膜形态的改性相结合,在增加质子传导的同时提高膜的稳定性。

(2)改变膜的质子传导机理,提高在高温下膜的质子传导性能,开发高温燃料电池。

(3)开发新材料,改进制备工艺,降低PEM的成本,从而降低PEMFC的成本。

4.2 PEM仿真模型

全氟磺酸(PFSA)聚合物膜不仅表现出高质子传导率,而且具有良好的机械、化学和热稳定性,是一种由非极性聚四氟乙烯主链区和极性侧链组成的聚合物,侧链的形态和长度是PFSA 膜的关键特征。因此,研究全氟磺酸膜的实验和理论模型对于提高PEMFC 电池的性能十分重要。分子动力学(MD)模拟技术的理论研究可以提供关于不同含水量的全氟磺酸聚合物的形态、结构和传输特性的详细信息。此外,可以检测出H2O和O2通过具有相同主链长度但不同侧链悬垂长度的PFSA 膜时的扩散行为,以提供更优的侧链设计。Voth等[55]利用反应MD 模拟研究了PFSA 膜的质子传输机制。Kwon等[56]进行了全原子MD模拟技术仿真分析了两种PEM,建立膜的结构特性和侧链悬垂长度之间的关系,这种关系可以影响不同含水量的PEM燃料电池的性能。Jourdani 等[57]使用三维数学模型研究了PEMFC 在不同几何形状下膜的性能,在Comsol 多物理场中对数值模型进行了仿真,如图11 所示,结果表明,随着膜厚度的缩小,PEMFC 的性能得到改善。该模型与实验结果进行了比较,实验数据趋势与所提出的模型之间有很好的一致性。Tsukamoto 等[58]在高电流密度的条件下对PEMFC 电堆进行了三维数值模拟,研究了气体扩散系数和GDL 的热导率对中温度PEM 和水饱和度分布的影响。

图11 不同厚度的膜中电流密度分布[57]

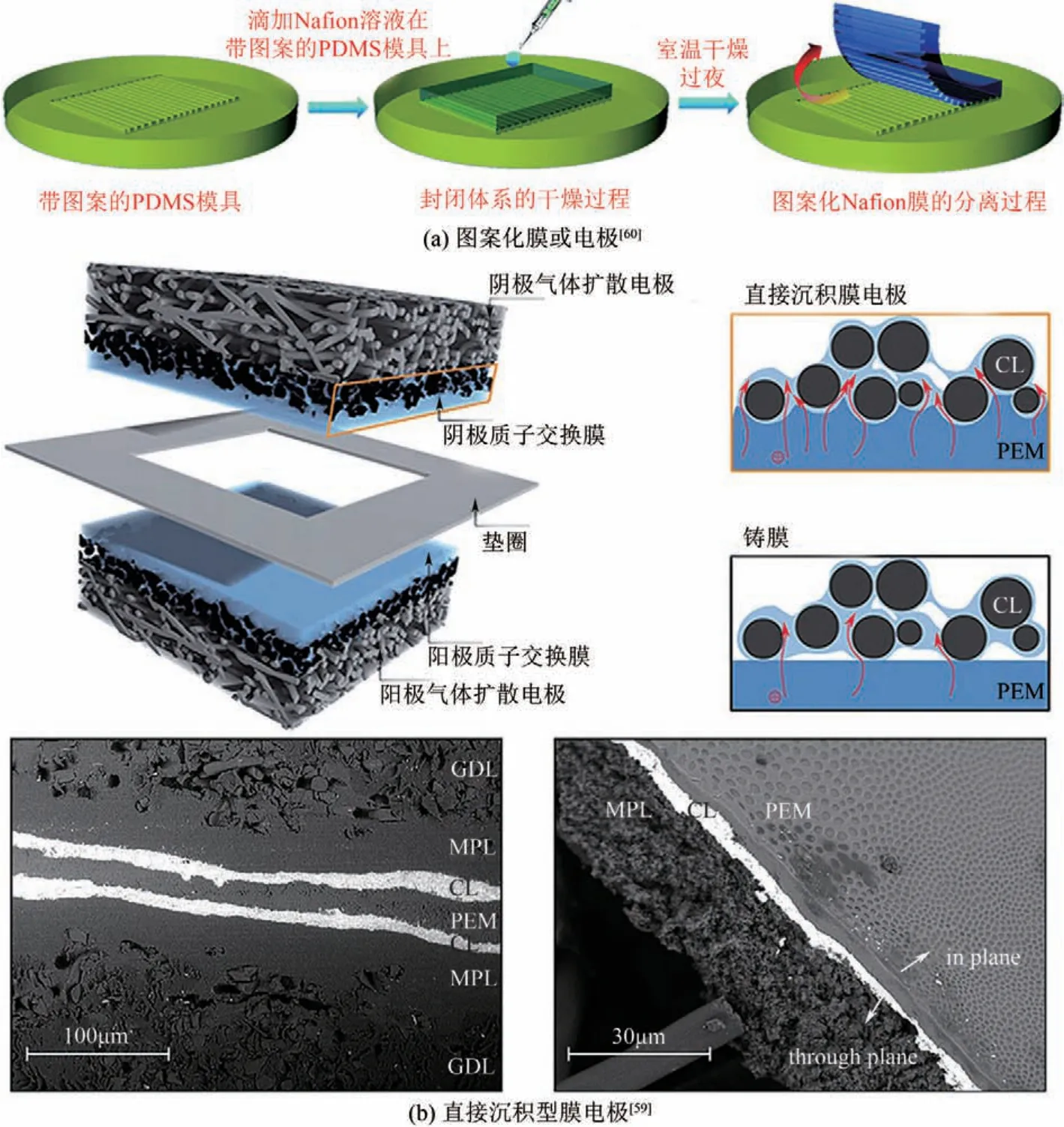

4.3 PEM结构调控

为了进一步提高PEMFC 的电化学性能,并促进其大规模商业化应用,MEA中PEM/CL界面结构的调控受到越来越广泛的关注,如图案化膜或电极、直接沉积型膜电极等(图12)[59-60]。以上工作表明优化PEMFC 膜/催化层界面能够在很大程度上提高电池的性能:①优化后的界面结构能够大大降低电池内传质阻力;②能获得更高的电池功率密度和循环稳定性;③能有效改善电池的水管理问题,加快产物水的排出。尽管如此,目前离子交换膜的界面调控研究大部分以全氟磺酸膜为基础,其昂贵的价格严重影响了它的广泛应用。因此,发展下一代非氟类离子交换膜的界面调控技术有望突破现有的技术瓶颈,为能源存储和转化领域的膜材料提供有力保障。

图12 两种MEA中PEM/CL界面结构的调控策略

5 结语与展望

燃料电池是一个多相、多尺度、传递过程与电化学反应高度耦合的多功能反应装置。随着社会的快速发展,各个国家对燃料电池技术的发展高度重视,尤其是燃料电池在汽车上的应用。开发高放电性能、高稳定性、低成本的PEMFC 是目前研究的主要方向。在MEA 发展数十年的过程中,催化剂贵金属Pt/C 的负载量从几十mg/cm2到目前的零点几mg/cm2,已经降了两个数量级,这归结于人们对PEMFC 认识的不断深入。未来,PEMFC 将向低铂、非铂方向发展,以进一步降低成本。以有序化膜电极为代表的新型电极结构在很大程度上能提高催化剂的利用率,降低气体传质的阻力,有望成为未来MEA的发展方向。此外,MEA的水管理问题、耐久性问题等同样还具有很大的优化空间。通过从催化剂、交换膜等材料的设计合成、MEA 三个功能层之间的配合和协同、制备工艺、数值模拟与实验验证相结合等多个方面入手,一步步推进PEMFC技术的发展。

随着社会的发展,针对PEMFC 的研究目前也涌现出了很多新兴的技术。例如3D 打印技术,即一种以计算机数字模型作为基础,将陶瓷、金属、塑料、光敏树脂等材料,通过分层打印、层层叠加的形式来制备立体物体的技术。3D 打印技术可以用于开发出一种非常简单的PEMFC 制造工艺。它甚至可以制成各种独特的形状,比如可以卷起来或折叠成各种特定形状的平板。再比如人工智能,它是新能源汽车以及智能网联汽车发展过程的一个重要阶段。未来发展新能源和智能网联汽车在更大范围内开展相关工作,政产学研用结合,加速创新驱动。不过要想PEMFC 真正广泛地商业化应用,还需要更多的研究。相信在不远的未来,目前所遇到的主要问题都会迎刃而解,PEMFC 也将真正地走进千家万户,开创洁净能源新时代。