固态金属锂负极界面研究进展

赵辰孜,袁洪,卢洋,张强

(1 清华大学化学工程系,绿色反应工程与工艺北京市重点实验室,北京 100084;2 北京理工大学前沿交叉科学研究院,北京 100081)

不断增加的能源消耗推动了现代社会的进步。高效的能源存储系统支撑着清洁能源应用、交通运输以及电子工业的发展。基于电化学反应的储能电池涵盖了诸多应用场合。不断增加的储能需求亟需高安全性、高能量密度、高环境适应性、高可靠性的电池系统。

在诸多电池系统中,锂离子电池自20 世纪90年代被成功商业化以来,基于插层反应的锂离子电池已被广泛应用。传统锂离子电池正极以过渡金属氧化物为主,如磷酸铁锂、钴酸锂等,负极以石墨为主,通过锂离子在正负极间的嵌入和脱嵌来实现能量的存储和释放。然而,采用有机电解液作为离子导体的锂离子电池存在电解液泄漏的风险,在极端条件极易引发火灾、爆炸等安全事故。此外,有机电解液易与电极发生副反应,降低活性物质利用率;而且有机电解液电化学窗口较窄,高压下易分解,难以适配高电压正极材料,限制了电池的能量密度。因此,发展高安全性高能量密度的下一代电池迫在眉睫。

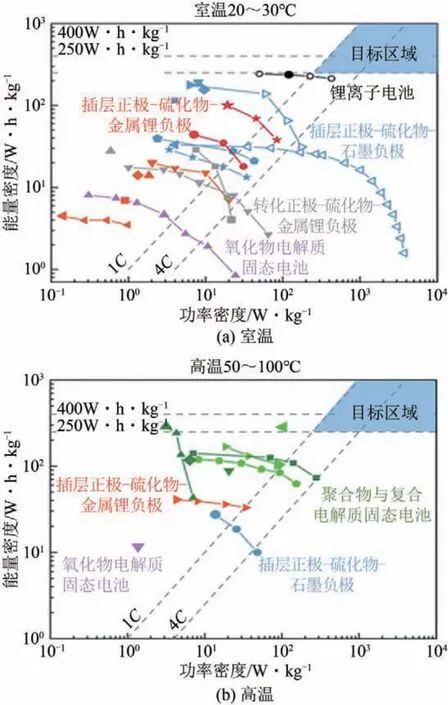

基于转化化学的金属锂负极具有极低的电极电势(-3.04Vvs.标准氢电极)和极高的理论比容量(3860mA·h/g),是传统石墨负极的10倍,将其与高电压正极匹配,有望进一步拓宽电池工作电压,提升电池系统能量密度,例如锂硫电池、锂氧电池等(图1)[1]。然而,金属锂枝晶生长、严重的界面副反应、体积变化等问题制约了金属锂电池的发展[2]。随着室温固态锂离子导体材料的不断发展,采用固态电解质材料替换液态电解质的固态电池体系,为金属锂电池的发展带来了新的机遇,因其具有高安全性和高能量密度潜力,被认为是最有可能把金属锂负极推向实用化的电池体系之一[3]。然而,不同于液态电解液的浸润作用,固态电解质与金属锂之间的离子传导是通过固固界面物理接触实现的,固固接触面积有限,界面阻抗大。同时,高活性的金属锂与固态电解质之间可能存在界面副反应,界面兼容性差。充放电过程中金属锂的体积变化也可能进一步造成机械-化学-电化学失效。因此,对固态金属锂电池界面的深入理解是下一代电池发展的关键。

图1 近年来蓬勃发展的电池体系能量密度与功率密度对比[1]

1 固态电解质与界面特性

1.1 固态电解质中离子传输机理

1.1.1 离子体相传输机理

固态电解质的发展可以追溯到19 世纪Faraday发现PbF2和Ag2S可以实现快速的锂离子传导[4]。近年来,固态电解质得到快速发展。在稀溶液模型中,电流密度与浓度、电势的关系用能斯特-普朗克方程描述,如式(1)。

式中,F为法拉第常数;μi是带电粒子的淌度(以单电荷粒子为例);ci是解离后的离子的浓度;Di是扩散系数;u是对流速度。在固态电解质中,对流现象和浓度梯度几乎可以忽略。因此式(1)可以简化。此外,淌度与扩散系数相关,μi=Di/RT。因此,高离子导率需要高离子扩散系数与高离子浓度,即阴阳离子的解离度高,见式(2)。

在固态电解质中,虽然阴离子与阳离子运动都产生电流,但是在电极处带来氧化还原反应的电流主要由阳离子贡献。阳离子迁移数代表了电解质中传输阳离子的比例。离子的传输需要越过一定的势垒,离子的扩散系也与离子迁移的距离、频率有关,见式(3)。

式中,γ 为几何因子;a 为进行一次迁移越过的距离;fo为触发离子迁移的频率;ΔGmig为离子迁移(migration)的自由能。将指数前的各项系数合并,可得到著名的阿伦尼乌斯(Arrhenius)公式,见式(4)。

式中,A为指前因子;Ea为活化能,包括阴阳离子解离的能量与离子在电解质中迁移的能量。结晶性较好的材料的离子导率通常较好地遵循阿伦尼乌斯公式。

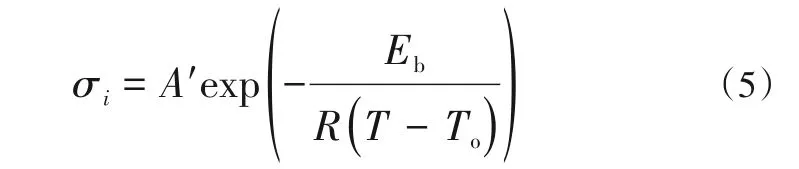

无定形材料通常有更大的自由移动体积。如玻璃相材料包括诸多小型重复单元。理论上,无定形材料有较长的弛豫时间。在玻璃化转变温度以下,离子在无定形材料中的迁移符合阿伦尼乌斯定律,与结晶性材料类似。在玻璃化转变温度以上,单元的运动可以辅助离子的迁移,如聚合物材料中离子随着链段运动迁移。链段运动与体系黏度和温度有关。Vogel-Fulcher-Tammann(VTF)方程描述了离子导率与温度的关系,见式(5)。

式中,To比玻璃化转变温度Tg低50K左右;A'为指前因子;Eb与活化能有关。聚合物电解质中链段之间的强相互作用使得其离子迁移规律遵循VTF方程。

材料结构、化学与物理性质共同影响了无机电解质与聚合物电解质中的离子传输。大部分无机电解质具有周期性结构。在陶瓷类电解质中,点缺陷(如空隙和空位)贡献了大量快速移动的载流子。在界面处,载流子根据化学势的不同重新分布,形成空间电荷层[5]。对于快离子导体,晶体骨架和离子结合位点的配位结构是确定离子传输能态的主要因素。对各种阴离子构成结构的研究表明,与体心立方或六方密堆积的晶格相比,阴离子呈现体心立方堆积(bcc)结构时离子传输的能垒更低。阴离子的体心立方堆积在多种快离子导体中实际存在,如Li10GeP2S12(LGPS)和反钙钛矿结构的Li3OCl,以及一些Ag+、Na+和Mg2+导体[6]。为了快速传导锂离子,快离子导体通常包含大量的锂空位和相互连通的间隙。从头算分子动力学模拟表明,锂在诸多快离子导体中的传输是协同传输,即电解质中锂离子迁移是同时进行的,而不是单一的锂离子迁移。这在多种经典固态电解质,如LGPS、Li7La3Zr2O12(LLZO)、NASICON结构的Li1.3Al0.3Ti1.7(PO4)3(LATP)、LiZr2(PO4)3中都有所印证[7]。

快离子导体中的离子迁移通常是各向异性的。中子衍射结果表明,LGPS 具有穿过扩散平面的一维快速离子通道[8]。当温度升高,锂在ab平面的传输增加,LGPS 中的离子传输将从一维的快速传输到三维的快速传输[9]。近年来,也有研究认为,单晶LGPS 的离子传输几乎各向同性,仅有微弱的各向异性[10]。

离子在聚合物电解质的无定形相和结晶相中的传输方式不同。在无定形相中,离子随链段运动迁移,在结晶相中,离子的移动规律与结晶的无机固态电解质有相似之处。聚醚(如聚环氧乙烷,PEO)具有与碱金属阳离子的络合的能力,主要通过与聚合物链上的氧原子配位来传导锂离子[12]。对于高分子量的聚合物,相互缠结的链段影响离子运动,因此离子在链段之间的跳跃是主要迁移方式。

1.1.2 离子在界面传输的特征

绝大多数固体电解质中都会发生跨晶界的离子迁移。分子动力学模拟表明,对于反钙钛矿结构,跨晶界迁移的活化能比在体相中的活化能高[13]。电化学阻抗谱结果显示,钙钛矿结构Li3xLa2/3-xTiO3(LLTO)和LISICON 结构Li2+2xZn1-xGeO4的晶界影响总离子导率[14]。LLZO 的晶界电阻对总电阻的贡献为40%~50%,其中晶界电导率也与温度有关[15-16]。有报道指出,对于LLZO型电解质,离子穿越晶界与晶粒的电荷转移的活化能处于相同的数量级,但与在氩气下烧结的LLZO 相比,在空气中烧结的LLZO的离子导率有所增加,因为其晶界相互融合,增加了致密度,降低了晶界阻力[17]。

沿着异质界面,由于两种材料化学势不同,在接触时界面附近的载流子会重新分布。当电荷在边界上的局部迁移时,在界面处会形成空间电荷层,载流子在界面的一侧积累,而在另一侧则耗尽[18-19]。可以通过第一性原理计算[20]从理论上研究空间电荷层和电势分布,并通过将相转移电子全息术与电子能量损失谱结合进行可视化研究[21]。

空间电荷层既影响界面上的离子迁移也影响整体电导率。在某些玻璃陶瓷中,如Li1+xAlxGe2-x(PO4)3(LAGP),空间电荷层会加速离子传导,但也会阻碍其沿电极-电解质界面传输[22]。电解质与多孔正极形成的界面具有不连续性,从而增加了离子传输路径的复杂度。氧化物正极(LiCoO2)和硫化物电解质(Li3PS4)之间的正极-电解质界面具有无序结构。通过在电解质和正极之间引入铌酸锂(LiNbO3)缓冲层可缓解空间电荷层对离子迁移的影响[23]。

1.2 固态电解质分类

固态电解质作为固态电池区别于传统液态电池的核心部件,是固态电池发展的技术重点。全固态锂电池的电解质材料很大程度上决定了固态锂电池的各项性能参数,如功率密度、循环稳定性、安全性能、高低温性能以及使用寿命。近年来,众多室温高离子导率的固态电解质被逐渐开发,然而理想的固态电解质需要满足诸多条件,包括高离子导率、宽电化学窗口、高锂离子选择性(即高锂离子迁移率)、优异的机械性能、环境友好等。固态电解质可分为无机陶瓷类电解质、有机聚合物电解质以及复合电解质[24]。无机陶瓷类电解质按照元素,还可分为氧化物、硫化物、卤化物等。不同类型电解质特性对比见表1。

表1 各类固态电解质特性总结[25]

1.2.1 硫化物电解质

硫化物电解质是目前离子导率较高的一类固态电解质材料。硫元素电负性小,对运动离子的束缚较少,锂离子迁移的阻力较低,有利于离子扩散[26-27]。在室温下,硫化物电解质具有极佳的离子传输能力且硬度低、易加工、界面接触好。粉末样品通过冷压可降低界面阻抗,有潜力实现电极与电解质界面快速的离子传导[28-30]。硫化物电解质包括二元硫化物电解质(如Li2S-P2S5、Li2S-SiS2)、三元硫化物电解质(Li2S-GeS2-P2S5)等[31-33]。二元硫化物中,Li2S-P2S5可以通过将P2S5与Li2S 通过机械研磨、液相等共混方法制备。混合后的退火过程可进一步提高离子导率。通过乙腈(ACN)溶剂[34]或四氢呋喃(THF)-乙腈两溶剂置换[35],可制备超薄片状Li3PS4,并应用于固态锂硫电池。

提高硫化物离子导率与稳定性的方法有卤素掺杂、引入氧化物或合成相关复合材料等[36]。以Li10GeP2S12(LGPS)为代表,通过在Li2S-P2S5体系中引入GeS2可以大大提高硫化物的锂离子导率,并在高倍率全固态电池中得到了应用。然而,当暴露于氧气或湿气中时,Li3PS4和LGPS等硫化物电解质极不稳定。用砷代替磷可以大大提高空气稳定性,但是砷的毒性限制了其大规模生产[37]。将氧化物引入硫化物电解质中会部分减少H2S的释放并增加空气稳定性。

硫化物固体电解质因为具有较高的离子电导率、良好的柔性和优异的界面接触特性等优点,是构建高性能的全固态电池中极具前景的电解质材料,在硫化物电解质及固态电池应用中还有巨大发展空间。韩国三星公司2020 年报道了容量0.6A·h的全固态二次电池,体积能量密度大于900W·h/L,循环寿命1000圈,技术路线为Li6PS5Cl硫化物电解质、LiNi0.90Co0.05Mn0.05O2(NMC)正极和金属锂负极[38]。

1.2.2 氧化物电解质

氧化物电解质按照晶体结构分类,包括LISICON(锂快离子导体)、NASICON(钠快离子导体)、钙钛矿型电解质、石榴石型电解质等。

目前,氧化物电解质中,室温离子导率较高的是石榴石结构的锂镧锆氧材料(LLZO),经过适量元素掺杂,如钽掺杂、铌掺杂等[39],可实现10-4~10-3S/cm 的室温离子导率。这种电解质对金属锂稳定性高,具有较宽的电化学窗口,可以与高能量密度的高压正极/金属锂负极匹配。由于晶界也具有较高的离子导率,因此多晶LLZO 材料也能实现锂离子的快速传输。

理想的石榴石电解质组成为A3B2(XO4)3。中子衍射表明,石榴石结构中过量的锂离子将占据八面体位置,占据八面体位置的锂离子移动能力更强[40],而在四面体位置的锂离子参与迁移的较少[41]。四面体和八面体空位相对无序,而立方结构的高对称性增加了锂离子位置和空位的含量,有助于提升离子导率[42-43]。

1.2.3 聚合物及复合电解质

聚合物固态电解质由聚合物基体和锂盐构成。其中,聚合物基体包括聚酰亚胺、聚偏氟乙烯-六氟丙烯共聚物、聚丙烯腈、聚氯乙烯、聚环氧乙烷、聚甲基丙烯酸甲酯等。锂盐包括括双三氟甲烷磺酰亚胺锂盐、双氟磺酰亚胺锂盐、硝酸锂、高氯酸锂等。由于其质量较轻、黏弹性好、机械加工性能优良等特点而受到广泛的关注[44-45]。

聚合物的结构和机械性能也可以进行工程设计,以物理阻挡形式抑制枝晶的生长[46]。目前在理论模拟的基础上[47-48]研究人员已开发出嵌段共聚物和纳米填料,以同时实现高离子导率和机械稳定性[49-52]。具有高模量聚苯乙烯嵌段和离子导电性聚环氧乙烷(PEO)嵌段的共聚物电解质具有出色的抗枝晶生长能力[53]。坚硬的聚苯乙烯嵌段促进了局部电流从正在生长的树枝状结构的尖端移开,从而抑制枝晶生长[54]。在不降低机械性能的情况下获得富含非晶相材料的一种方法是交联聚合物链。通过聚合物链端基之间的反应防止结晶[55]。交联的聚合物电解质可进行化学性质、结构和机械模量等特性的调整和设计。与高分子量PEO 相比,聚乙烯-PEO交联电解质显示出较高室温离子电导率,约为10-5S/cm,并且将电池寿命延长了一个数量级[56]。聚乙烯段提供了高模量,而PEO 部分实现离子传输。类似地,在包括刚性互联通网络的电解质中,刚性部分可抑制锂枝晶生长[57]。

为了使聚合物电解质在面向高能量密度的高电压电池中使用,常用策略是界面修饰、开发新的原位聚合物或多层电解质等。受到碳酸亚乙烯酯(VC)可用于界面层改性的启发,Liu、Cui及合作者将碳酸亚乙烯酯在电池中原位聚合,并应用于钴酸锂电池,实现了高压下的固态电池稳定循环[58]。多层或复合电解质结合了有机和无机成分的优点,能够使得耐高压一侧面对正极,而低电压稳定侧面对负极,在空间上提供了调整电解质性质的多个自由度。

1.2.4 面向实用化电池的电解质材料

固态锂电池的电解质为了实现500W·h/kg甚至更高的能量密度,固态电池搭配高压插层正极或转化正极是可能的方案[59]。固态电解质的高稳定性允许使用较薄的锂负极,从而实现低负极与正极容量比。

除此之外,固态电解质必须轻量化,才能实现高能量密度的目标。按照50µm 的自支撑锂负极(每侧各25µm),与3.8V的LiNi0.8Co0.1Mn0.1O2正极匹配计算,其中正极面载量4mA·h/cm2,活性材料85%,铝箔预计每面2mg/cm2,其他所有的封装等复合材料占总质量的5%。为了达到500W·h/kg 的目标能量密度,聚合物固态电解质的厚度要小于20µm,LLZO 要 小 于5µm,LAGP 要 小 于7µm,LGPS 要小于11µm[4]。目前报道的无机固态电解质通常比要求的厚度大得多,因为随着厚度减小,机械稳定性降低。同时,正极活性材料通常需要与固态电解质混合以保证复合正极离子导率,这样会进一步降低能量密度(通常>10%)。

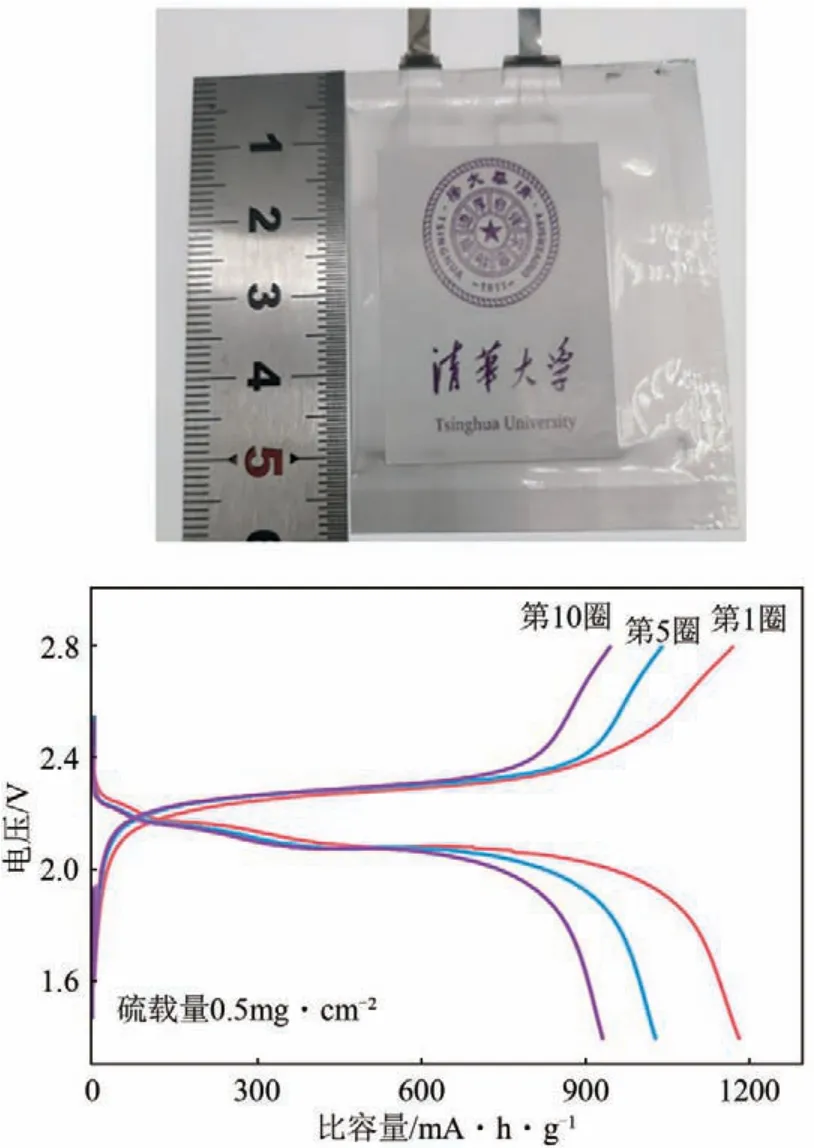

固态电池中,由于缺乏液体电解质的渗透作用,电极内部锂离子的输运将成为限制电极电化学反应的主要瓶颈。尤其在大面积软包电池中,目前重要挑战之一是大面积制备高离子、电子导率的电极材料。通过液相匀浆-涂层工艺,可以实现固态电极的规模制备,并组装可稳定循环的尺寸为(30×30)mm2全固态锂硫软包电池(图2)[60]。

图2 全固态锂硫软包电池实物照片和第1圈、第5圈和第10圈充放电曲线[60]

2 界面失效机制与构筑策略

2.1 固态电池失效分析

虽然将液态电解液替换为固态电解质被认为是解决金属锂电池潜在的燃烧、爆炸等安全隐患等问题的解决方案,目前固态电池依然存在循环寿命低、界面失效等问题。在高电流密度下,固态金属锂电池失效问题尤为显著。极限电流密度是固态电池稳定运行的最高电流密度,由锂在界面附近的动力学行为决定,包括电解质中离子输运、界面电荷转移以及锂电极表面的原子、空穴输运[61]。金属锂的沉积形式依赖于界面的物理、化学接触状态,枝晶生长接触正极将导致短路失效。金属锂的脱出会在界面处留下空位,持续脱出将导致界面空穴累积,接触面积降低、阻抗升高,造成开路失效(图3)。

图3 固态金属锂电池极限电流密度的原理与影响因素分析[61]

2.1.1 界面机械特性

固态金属锂电极与固态电解质之间有限的固-固界面接触是固态电池实用化的重要挑战[62]。固-固点接触将导致界面电阻增加,阻断锂离子传输路径,循环过程中金属锂体积膨胀将进一步影响界面接触[63]。

电池外部压力对金属锂沉积有重要影响,在软包电池中尤为显著。使用相场方法构建力学-电化学耦合模型,可以量化外压对金属锂枝晶的影响。施加外压超过一定阈值后,金属锂沉积形貌将趋近于平整;过高外压将导致材料失效(图4)[64]。

与锂金属相比,无机固态电解质通常表现出高得多的机械模量,但陶瓷材料易碎,所产生的结构缺陷和裂纹可能诱发枝晶生长。金属锂枝晶是在电解质中的锂离子还原时形成的,电子的来源包括电解质中的阴离子或无机电解质的固有电子传导性[65]。因此,即使使用无机电解质,仍可观察到电解质内金属锂枝晶生长[66]。与理论分析中理想的界面不同,实际界面中存在许多预先存在的缺陷[67]。最近的实验研究表明,金属锂枝晶的生长不仅取决于电解质的剪切模量[68]。锂离子可以通过电化学还原并从阴离子骨架、杂质、晶界和其他残留电子源中得到电子。因此,锂金属可以在电解质内的各个部位形成[69-70]。锂离子可以被还原并直接在Li3PS4和Li7La3Zr2O12(LLZO)内部生长,这是由于其具有高电导率(Li3PS4电导率5.5×10-8S/cm,LLZO 电导率2.2×10-9S/cm,30℃),且电导率随着温度而增加[65]。形成的金属锂细丝状枝晶可以沿着无机电解质的裂纹和边界延伸,并由于活性材料的损失和接触电极时的短路而导致容量衰减[71]。在固态金属锂电池中,超过临界电流密度也会导致锂枝晶的生长[72]。该电流密度的值取决于电解质的断裂强度和电解质的极限电流[73]。

2.1.2 界面分解反应

固态电解质在高电压或低电压下界面不稳定性将导致界面副反应,造成电池衰减甚至失效(图4)。因此,在电解质的电化学稳定性窗口内合理使用固态电解质对提高电池循环寿命至关重要。很多通过理论计算得到的固体电解质的电化学稳定性窗口低于实验中的实测结果,这种差异是因为第一性原理计算并未考虑电池中的动力学反应因素,如电极和钝化层的化学惰性以及有效接触面积的大小[74]。

图4 外压力对金属锂的影响,机械–电化学相场模拟结果

金属锂还原性高,锂镧钛氧(LLTO)等含Ti4+的氧化物电解质可能被还原形成价态较低的钛离子或钛金属[75]。原位X射线光电子能谱(XPS)表明,LGPS 与锂金属反应时会形成Li3P、Li2S和Li-Ge 合金等[76]。原位透射电子显微镜(in-situTEM)结果表明,LAGP 与锂金属的反应导致非晶化和体积膨胀,从而导致固态电解质出现裂纹[77]。相比之下,具有P-N-P主链的锂磷氧氮(LiPON)材料与锂金属的反应相对惰性[78]。在高电压条件下,硫化物电解质可被氧化,正极中的碳添加剂可促进硫化物的电化学分解[79]。某些固态电解质(如LGPS)甚至可作为活性材料,并在一定的电压范围内实现部分可逆的容量[80]。

2.2 固态电解质-金属锂负极界面构筑策略

针对固态电解质-金属锂负极界面存在的固体接触差、应力失效、界面副反应等挑战,改善电解质-电极界面常见策略包括使用界面润湿剂、引入界面缓冲层和构造三维多孔骨架构筑结构化电极等(图5)[81]。

图5 固态电池的三种界面修饰策略[4]

(1)液态界面润湿,增加接触面积

为了增加有效离子通道,引入界面润湿是最简洁的解决方案之一。液态电解质具有高流动性,固固界面空隙被液体填充,将大幅提升电极和电解质的接触面积[82]。广泛使用的碳酸酯类液体电解质可以作为界面润湿剂。Aguesse、Llordes 及其合作者[69]比较了石榴石型陶瓷电解质与有无碳酸酯类电解液界面湿润的电池的循环性能,在全电池中,将40µL的1mol/L LiPF6碳酸乙烯酯(EC)/二甲基碳酸锂(DMC)溶液加入玻璃纤维中,作为Li6.55Ga0.15La3Zr2O12陶瓷电解质和LiFePO4(LFP)正极之间的湿润层,促进了界面上锂离子的转移。Xu等[83]在Li7La3Zr1.5Ta0.5O12和电极之间的界面上加入碳酸酯类液态电解质(LE),实现了Li|LE|LLZO|LE|LiFePO4电池的可逆循环。Wang 等[84]将液态电解液层缩小到2µm。尽管碳酸酯类液体电解质具有成本低、通用性强等诸多优点,但由于其对强还原性/氧化性电极的化学稳定性差,导致电解质的消耗严重,循环寿命也随之缩短。同时,如果使用过量的有机电解质来补偿消耗,又会产生安全问题,阻碍其实际应用。

室温离子液体(RTIL)由于其高离子传导性、热稳定性以及对电极和固态电解质的优异化学稳定性,也可以作为界面湿润剂。RTIL 已被混合到PEO基聚合物电解质中,用于制造具有促进界面接触的柔性复合电解质[85-86]。一般来说,RTIL多与氧化物电解质结合使用,如LISICON 型、NASICON型、石榴石型固态电解质,以降低金属锂/固态电解质、石墨/固态电解质、正极/固态电解质界面的电阻[87-90]。不易挥发和不易燃的离子液体,如阴离子型PP13FSI等也可用于固态钠电池。与在80℃条件下工作的全固态电池相比,离子液体润湿的电池可在室温下工作,并显示出较长的循环寿命[88]。

(2)引入缓冲层,降低界面阻抗

固态金属锂电池中,充放电体积膨胀过程和机械滥用都将导致内部力学响应,关联多种物理场。电极和电解质材料在内部循环过程和外加载荷下发生形变,机械能的变化将会影响化学势,进一步影响界面处的离子传输与电化学反应。在高活性金属锂负极和固态电解质之间构筑人工缓冲层以解决电极/电解质界面处的机械和化学不稳定性方面具有诸多优势。在石榴石型无机固态电解质和锂金属负极之间引入“亲锂”无机层有助于降低界面阻抗,包括硅[91]、原子层沉积的氧化铝[92]、氧化锌[93]和锗[94]等。在电解质和电极之间引入聚合物或凝胶可以降低无机陶瓷电解质的界面电阻[95-97]。Goodenough 及其合作者[49]报道了一种聚合物/陶瓷/聚合物夹层电解质,聚合物缓冲层确保了金属锂/电解质较为充分的界面接触。化学惰性化合物(如氮化硼)也可与聚合物结合形成较为牢固的中间层,减少副反应发生[98]。点对点接触问题也可以通过使用可变形电极来解决,如用于石榴石电解质电池的熔融锂负极[99],在适当温度(240oC)下运行以存储电网能量。固态电解质离子传输受压力影响[100],缓冲层将有望进行压力调变。

(3)结构化电极,降低局部电流密度

通过引入三维多孔骨架,构造结构化电极,可以降低局部电流密度,增加活性部位的暴露面积[101]。Lee等[102]通过使用银碳复合负极,容纳锂金属在循环过程中的体积变化,可降低锂负极的局部电流密度,提高固体电池的工作电流密度。Rupp和合作者提出了一种多孔石榴石封装的电极材料[38],多孔结构作为正极材料的骨架,可显著提高锂硫电池中硫正极负载至7mg/cm2以上[103]。因此,结构化电极可以增加电极负载,提供持续的锂离子传输途径,适应体积变化,降低界面电阻。

3 结语与展望

具有高能量密度、高安全性的固态金属锂电池作为新体系电池,其核心在于固态电解质等材料技术与固态金属锂界面构筑技术的发展。当前各类固态电池的能量密度、功率密度都还有很大进步空间,尚未达到目标水平(图6)[104]。金属锂界面理解和调控是关键,需结合应用提升大电流和高容量稳定性。

图6 目前室温与高温固态电池发展水平[104]

未来复杂环境下的应用需求对电池可靠性、安全性、能量密度提出了更高要求,固态金属锂电池也涌现出更多发展机遇。

(1)高离子导率、高界面稳定性、高可加工性、高空气稳定性的固态电解质开发将继续引领固态电池发展。将电池的设计与材料匹配,面向实际电池体系需求,有针对性的设计电解质组成、形貌,实现电解质材料与电极的高兼容性。

(2)复杂固固界面的演化过程仍是黑箱,通过多尺度的理论和实验结合,采用有限元模拟、第一性原理计算等方法,结合同步辐射、中子衍射等新技术,研究界面反应、离子跨越多相界面的输运等行为。

(3)电解质和电极材料的能源化学界面构筑涉及电子和离子输运和反应、体积形变、反应放热等诸多因素。目前提出的界面工程方法能部分解决问题,但在大电流、深度充放电等条件下,电流和离子如何有效均布还需要从系统角度优化电池反应器的设计。

(4)在电池走向实用化的过程中,与电池循环相关的参数,如电极与电解质尺寸,电池运行的温度与压力、实际循环容量也至关重要。电池安全性是大规模应用的保障。未来不仅从材料设计、系统集成方面提升电池单体安全性,构建智能化电池检测、失效诊断、寿命预测和电池管理系统也将提高电池使用效率和整体器件可靠性。

(5)电池回收与梯次利用。民用电池的供应、梯次利用、回收等全电池链条的构筑是实现商业应用的必要条件。对退役电池的全面评估需成熟的标准化方法,并且应兼顾梯次利用过程中电池的安全状态变化。固态电池相比传统液态电池,存在更多机遇与挑战,如氧化物电解质中稀土元素再利用、硫化物电解质制成、回收过程安全管理等,需政策引导和市场推动。

全固态金属锂电池作为下一代能源反应器,将给社会带来重大变化,是先进储能技术发展的重大机遇,有望推动社会可持续发展。