超级电容器用活性炭国产化关键化学与化工问题

孔庆强,黄显虹,王振兵,郭晓倩,谢莉婧,苏方远,孙国华,陈成猛

(1 中国科学院山西煤炭化学研究所,山西 太原 030001;2 中国科学院大学,北京 100049)

超级电容器是介于传统电容器和电池之间的一种新型储能装置,具有如下性能优势:①超高电容量,其比容量通常为传统电解电容器的数十倍乃至上百倍;②高功率密度,输出功率密度一般为1~10kW/kg,是化学电池的数百倍;③超长循环寿命,炭基超级电容器的寿命高达50~100 万次;④使用温度范围宽,可在-40~70℃范围正常进行充放电[1-7]。基于以上性能优势,超级电容器在电磁弹射、激光武器等军事领域率先应用,近年来逐渐在智能四表(水表、电表、热表、燃气表)、电动汽车、轨道交通、风电和智能电网等领域广泛应用[8-11]。

根据其储能机理,可将超级电容器分为三类,即双电层电容器、准电容器和混合电容器[5]。其中,双电层电容器基于炭/电解液界面的双电层储能,基本为物理过程,因而具有超长的循环使用寿命,现已进行成熟的商业化应用,也是目前市场的主流。对于双电层电容器,电极材料是其核心组成部分,一般选用高比表面积的炭材料[12](如活性炭[13-15]、活 性 碳 纤 维[16-17]、介 孔 炭[18-19]、炭 气 凝胶[20-21]、碳纳米管[22-23]、石墨烯[24-27]等),其中活性炭使用最为广泛。

本综述首先对超级电容器用活性炭(以下简称“电容炭”)的理化指标对其电化学性能影响进行详细讨论,随后介绍电容炭产业现状及生产过程中的典型化工问题,以期为电容炭的国产化批量制备提供思路。

1 电容炭指标体系

图1 电容炭材料指标与超电器件性能构效关系

表1 双电层电容器用活性炭的指标要求[5]

1.1 比表面积与孔径分布

研究表明,电容器的电容C与电极面积S、电极间距离d、电介质的介电常数ε有关,如式(1)。

电容炭具有丰富的孔结构,且主要以微孔为主,在充电时大量吸附电解液中的离子,从而进行储能。因此,根据式(1),理论上电容炭的孔隙越发达,其比表面积越大,比容量也就越高。然而,实验表明在KOH 电解液中,电容炭的体积比容量随比表面积的增大呈先增大后减小的趋势,且与电流密度或扫描速度有密切关系[29],这主要是受其孔结构的影响[30-32]。当电流密度或扫描速度过大时,电解液离子不能及时响应并进入微孔中,导致其比容量下降。近年来研究表明,孔径小于1nm的多孔炭表现出异常高的电容量,颠覆了认为微孔对电容贡献不大的传统观念。依据双电层理论,容量与双电层距离之间遵循倒数关系。当炭的孔径d<1nm时,离子在孔道中发生了脱溶剂化,使电荷在电极和电解质界面处能更紧密地堆积排列,缩短了离子与电极表面的双电层的距离,从而增加了电容量[33],如图2 所示。陈永胜和Gogotsi 等[34-36]进一步研究了孔径大小对电容行为的影响。结果表明:不同的电解液所要求的最佳孔径不同,只有孔径与溶液离子半径相匹配时,材料的表面利用率最高。与此同时,微孔和中孔有助于双电层电容的形成,微孔是电荷存储的主要场所,中孔促进电解液离子扩散到微孔中,大孔则用作离子缓冲器。普遍认为,可通过提高中孔比表面积改善电容炭在大倍率下的比容量和功率特性。有机系中同样如此,Zhou等[37]发现活性炭在LiPF6(EC+EMC+DMC)、Et4NPF4/PC、MeET3NPF4/PC 电解液中的比容量依次增大,这与所用电解质离子的溶剂化离子大小顺序一致,说明电容炭的比容量受孔径大小及孔径分布的制约,其孔结构应与电解液离子匹配,方可获得较好的电化学性能。

图2 孔尺寸与电容的关系图及溶剂化离子在不同孔径中的排列行为[33]

对于超级电容器器件,其能量密度与电容炭的比容量并不存在线性关系。电容炭比表面积越大,器件的电极密度越小,体积比容量越小。同时,中孔率越高,吸附电解液越多,器件质量能量密度越低,而中孔率越低,电解液离子迁移速度越慢,器件在大电流下的功率密度越差。此外,比表面积越大,电容炭骨架在电化学循环过程中的稳定性越差。研究表明,初始比容量高的电容炭在高温浮充的初期和整个测试周期容量衰减均较大。因此,电容炭的比表面积、孔结构与其能量密度、功率密度和循环寿命是相互制约的。

1.2 表面官能团与水分

研究表明[38-40],在电容炭中掺杂O、N、S、P、B等杂原子可改善其与电解液的润湿性,同时贡献一定的赝电容,从而提高其比电容。然而,进行杂原子掺杂的电容炭仅适用于水系电解液[41-46]。对于有机系电解液,在充放电过程中,电容炭孔内吸附的水很容易分解产生H2,表面的羧基通过氟化反应产生H2,碳原子氧化产生CO 和CO2,有机酸通过脱除羧基同样产生CO2。这些气体在电容器内部积聚,一方面被吸附在电容炭孔内,降低了离子对孔的可达能力,使器件内阻上升、容量降低;另一方面,使内部压力上升,破坏器件的结构[47]。虽然可通过增加减压装置避免气体的积聚,但减压阀打开后,器件的容量下降和内阻上升趋势显著增加,漏电流呈数量级上升[48-49],同时,会加速电解液的挥发,引起器件失效[50]。因此,双电层电容器用电容炭的碳质量分数一般要高于99.5%、官能团少于0.50meq/g,以减少器件内部气体的产生,延长其使用寿命。为降低电容器制造过程中水分的脱除难度,一般要求电容炭的含水率小于0.40%(质量分数),并进行密封包装与运输。

1.3 金属杂质与阴离子

电容炭中的金属元素在高电压下会引起电解质和溶剂的副反应,尤其是铁、钴、镍等磁性金属,会催化电解液产生氟酸衍生物与聚合物,并随着电解液扩散到超级电容器各部件,以隔膜受影响最大:从白色变成深黄,甚至变成褐色,且面向阳极侧现象更明显[51]。Kazaryan 和Andreas 等[52-53]已证明在水系下铁离子的存在及其浓度对超级电容器的自放电行为有显著影响。充电时,由于铁离子发生氧化还原反应,导致氧化还原物种在两电极间的穿梭,加速了其自放电。虽然杂质层的厚度仅为纳米级,但其堵塞了隔膜上的孔隙,从而阻碍电解液中离子迁移阻抗,造成内阻的显著上升。此外,电解液分解产物同样会堵塞电容炭中的微孔,导致其活性比表面积严重下降,表现为容量衰减、内阻上升,最终导致器件失效。此外,氯和氟等阴离子对集流体和外壳具有较强的腐蚀作用,从而导致电容器内阻增加,壳体损坏。

2 电容炭产业现状

制备活性炭的原料来源十分丰富,一般为富含碳元素的材料,根据其来源可分为植物类和矿物类[1]。其中,植物类原料来源广泛,包括木材、竹子、果壳和稻壳等。目前,普遍认为果壳是制备活性炭的最佳原料,所制活性炭具有较高的强度和精细的孔结构。侯敏等[54]以椰壳炭为原料,KOH为活化剂,研究了碱炭比、活化温度及时间等对其结构和性能的影响,在1mol/L 的硫酸中比电容可达235F/g。杨静等[55]以核桃壳为原料,通过ZnCl2和CO2二次活化法制得电容炭,电容器能量密度高达7.3W·h/kg。矿物类原料又包括煤系和石油系。由于煤炭资源储量丰富,相当长一段时间内,煤系原料是我国制备活性炭的主要原料。邢宝林等[56-57]以国内不同产地的无烟煤和烟煤为原料,制备了超高比表面积活性炭,在水系电解液中展现出较高的比电容和能量密度。然而,由于煤本身灰分含量较高,直接用煤作为原料很难获得高纯活性炭,因此国内外尚无煤基活性炭用于超级电容器的商业化案例。石油系原料包括沥青、油渣和石油焦等。20世纪80年代中期,美国阿莫卡公司以KOH为活化剂,制得比表面积大于2500m2/g的活性炭。日本大阪燃气化学集团以中间相沥青微球为原料,采用类似的活化方法制得比表面积高达4000m2/g的活性炭。无论是煤沥青还是石油沥青,其碳含量高、灰分低,所制活性炭收率高、电导率高、纯度高。国内在这方面也开展了大量研究。Wu 等[58]以煤焦油沥青为原料,通过微波辅助KOH 活化法制备了比表面积为1786m2/g 的多孔炭,并分别考察其在碱性、中性和有机系电解液中的电容性能。Qiu 等[59]以煤焦油沥青为原料,通过碳酸钾作为活化剂制备了三维氮、氧共掺杂的多孔炭,展现出优异的电化学性能。周颖等[60]以煤沥青为碳源,通过模板法制备了中孔炭,并通过CO2活化调控其表面结构,在1A/g电流密度下,比电容达到135F/g。

目前,国内外超级电容器企业所用的电容炭主要来自日本可乐丽公司、斯里兰卡Haycarb 和韩国PCT 公司。可乐丽和Haycarb 主要采用东南亚低灰椰壳为原料,通过水蒸气活化工艺制备电容炭。韩国PCT公司以石油焦为原料,通过KOH活化工艺开发了一系列电容炭产品。此外,美国EnerG2以酚醛树脂为原料生产电容炭,但由于其成本和价格偏高,目前已停产。无论是以椰壳、石油焦还是酚醛树脂为原料,其制备电容炭的工艺大致相同,包括炭化、活化、纯化、干燥、脱氧和粉碎等(见图3)。但其具体生产过程中对于产品纯度、孔结构、表面官能团等指标的控制十分复杂,这也使得目前电容炭的制备技术基本掌握在日本、韩国等少数国家。

图3 电容炭制备工艺流程

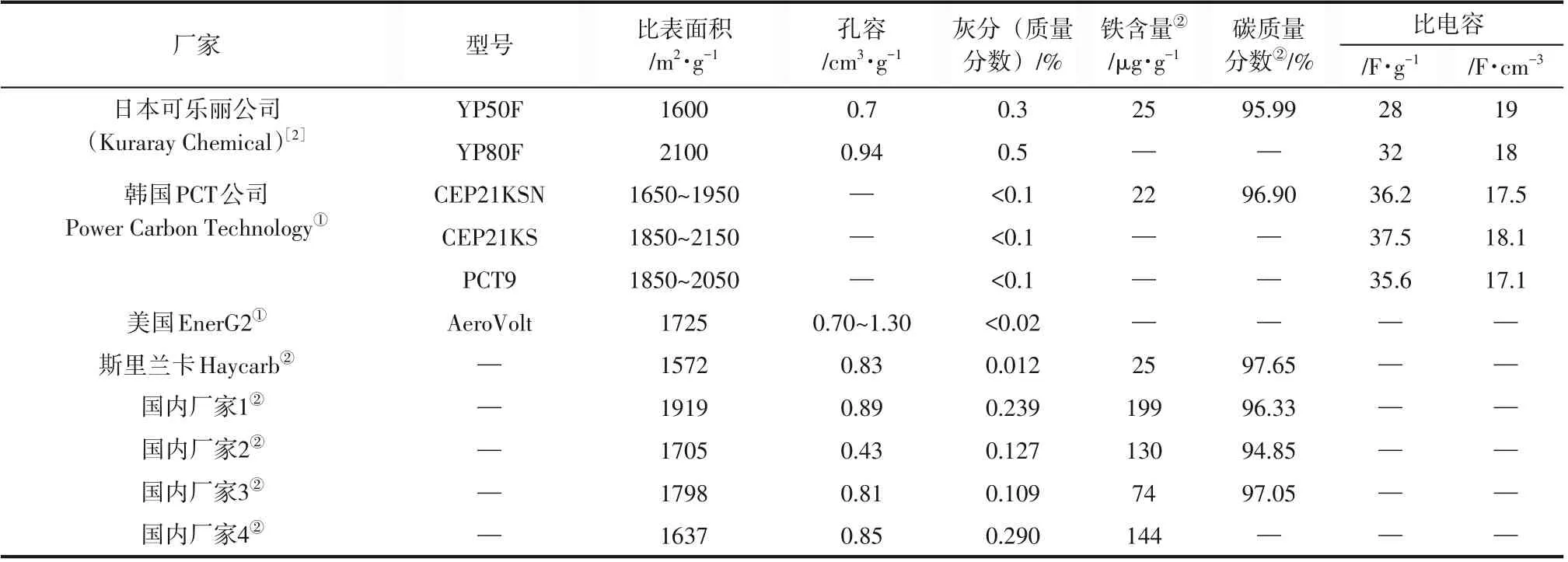

从表2可知,国内电容炭产品的灰分和金属离子等指标与国外进口产品仍有一定差距,且产量低、稳定性差,因此只有少数厂家由于价格优势少量出货,在实际使用中需与进口产品混合使用,以降低成本。造成上述差距的主要原因在于原料、工艺、装备和管理。下面将按照工艺流程举几个例子重点介绍。

表2 不同电容炭厂商产品的基本指标

3 电容炭制备过程中的典型化工问题

3.1 炭化

无论是椰壳还是石油焦,均属于有机物的混合物,具有较高的挥发分。因此,活化前一般都需要先进行炭化处理。炭化是指在隔绝空气或惰性气体保护的条件下,将原料加热到一定温度,使有机物进行热分解和热缩聚,同时以H2O、CO、CO2和焦油等小分子的形式排除其中的可挥发性非碳成分,残留的碳元素则以无序排列的石墨微晶形态存在[61]。其中,炭化温度、炭化时间和升温速率等参数是影响炭化料活化反应活性的重要因素。

炭化过程的设备主要有流态化炉、回转炉和立式炭化炉等,一般针对不同的原料采用不同的炉型。椰壳由于较好的流动性,一般采用外热式回转炉。在炭化过程中,原料由于炉体的回转而被强制性地翻转,从而使气固充分接触,有利于得到质量均匀的炭化料。而对于石油焦,由于其具有较高的挥发分,如何匹配进出料和进气速度,同时设计合理的原料和气体行进路线,并配套良好的排焦装置是炭化工艺和装备设计中的关键点。

3.2 活化

活化过程是电容炭制备过程中最关键的步骤,可有效调控电容炭的比表面积和孔结构。在活化过程中,炭化料与活化剂之间发生复杂的化学反应,主要分三个阶段:第一阶段,在高温下炭化料中无序碳原子及杂原子堵塞的孔隙被活化剂打开,使初始孔隙进一步扩展,被称为横向扩孔;第二阶段,新开的孔隙边缘的不饱和碳原子与活化剂进一步反应,使得孔隙不断向纵深发展,相邻孔隙间合并或联通;第三阶段,新的不饱和碳原子或活性点暴露于微晶表面,微晶表面的不均匀反应导致大量新孔隙的形成。改变活化反应的温度、时间、活化剂用量等条件,可在一定程度上调控电容炭的比表面积、孔容和孔径分布。

目前,常用的活化工艺包括化学活化法(磷酸、氢氧化钾、氯化锌等)、物理活化法(水蒸气、二氧化碳等)、物理-化学联合活化法及其他活化法等[1,62-64]。日本可乐丽公司YP50F 产品采用水蒸气物理活化工艺。该工艺简单,污染少,但活化温度高、时间长、能耗高,且所制电容炭孔隙不够发达,比表面积偏低。因此,其比电容相对较低,但电化学稳定性好,是目前唯一可通过85℃高温浮充测试的产品。

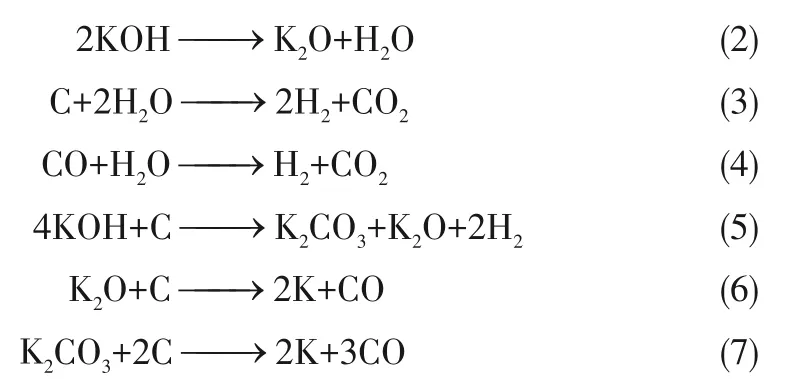

韩国PCT公司及国内企业主要采用氢氧化钾活化工艺。碱活化工艺活化时间短,所制备的电容炭比表面积较大,但高温下碱对设备的腐蚀极强,对设备的要求极高,且副产物回收困难,成本较高。该方法制得的活性炭产品微孔分布集中、孔隙结构均匀发达、比表面积大,受到国内外研究人员的广泛关注。其活化过程分为4 个阶段[1]:①低温(<300℃)脱水,原料表面吸附水及反应生成的化合水以水蒸气的形式溢出; ②预活化(300~500℃),产生水蒸气及二氧化碳、一氧化碳等气体并挥发;③中温(500~600℃)活化,分子产生交联或缩聚反应,非碳元素挥发出来;④高温(>600℃)活化,KOH 几乎全部转化成K2CO3和K2O,并进一步和炭化料反应,生成高活性的钾单质,当温度高于762℃时,钾单质以气体状态扩散形成纵向的扩孔,使最终的活性炭产品具有大量的微孔和高的比表面积。整个过程中主要反应如式(2)~式(7)。

在KOH 活化过程中,影响产品性能的因素很多,包括碱炭比[65]、原料粒径[66]、活化温度和时间[67]等。研究人员已基本清楚上述影响因素对于电容炭比表面积和孔结构的影响规律,然而在实际大规模工业化生产中仍存在许多问题。

首先是KOH 与炭化料的混合方式。一般为简单混合法和浸渍法[68]。简单混合法是将KOH 与炭化料简单的进行固固混合,然后进入活化炉反应。在活化过程中,高温下KOH 发生融化。炭化料和熔融KOH 密度差较大,很容易分层,炭粉通常漂在熔融KOH 的表面,从而使得反应不均匀,所得产品的一致性较差。此外,即使KOH 用量很大,所得电容炭比表面积和孔容仍较小。浸渍法是先将KOH 配置成一定浓度的溶液,再将炭化料加入溶液中,通过浸渍将KOH 吸附到炭化料表面和内部孔隙中去,该方法能使活化剂和炭化料充分接触,容易获得高比表面积的产品。然而石油焦的憎水性比较强,很难被水浸润,此外由于石油焦的活化难度大,一般KOH 的用量较高,在浸渍过程中,很容易造成KOH的结晶析出[66]。

在高温(>600℃)活化阶段,会产生大量钾蒸气。目前常用的碳钢、316L 不锈钢、310S 和镍6等材料,均无法在长时间下承受其腐蚀,最重要的是腐蚀后的金属杂质(尤其是铁、镍等磁性金属)大部分都进入了活化料中,给后续的纯化工艺带来很大的影响。

目前国内主要采用间歇式活化工艺,这是因为连续式碱活化存在严重的堵料问题。如采用回转式活化炉,在低温区物料中KOH 的结晶水融化使物料变成液体,具有很好的流动性;进入预活化温度段时,结晶水被脱除,KOH 变成熔融态,具有较高的黏度,其流动性减弱,物料在炉管内的行进速度随之降低;当到达高温区时,有固体产物K2CO3生成,物料流动性进一步降低;当达到降温区时,熔融的KOH 和钾蒸气凝固成一整块,并黏附在炉管内壁,且随着时间的延长,越来越多的物料在降温区凝固,直至将炉管堵死。该问题是限制回转式活化炉连续化生产的关键因素。

3.3 纯化

纯度控制是电容炭乃至整个新材料行业永恒的话题。对于电容炭来说,其杂离子脱除难度更大。普通活性炭由于具有高的比表面积(<1000m2/g),常被用于吸附气体和液体中的污染物。而电容炭的比表面积更大(≥1600m2/g),对离子的吸附能力更强,因此其纯度控制难度更大,需要从全流程进行控制。一方面选用低灰分椰壳和石油焦原料,从源头上减少金属杂质;另一方面在炭化、活化过程中选用合适的工艺、炉型及材质,减少杂质的引入。原料本身和制备工艺中引入的金属杂质,只能通过纯化工艺将其脱除。

一般来说,纯化工艺均采用水作为纯化剂,使金属杂质溶解在水中,进而通过固液分离将其脱除。如何克服微孔对离子的较强吸附作用,使其游离到溶液体相中去至关重要。其中,水洗次数、水和炭粉相对比例、浸泡时间和温度、搅拌形式和强度等直接影响离子在电容炭孔内和溶液中的浓度梯度平衡的建立。此外,为了更有效地脱除金属离子,各电容炭厂家还会使用盐酸、硫酸、硝酸和氢氟酸等强酸进行深度纯化。其中,盐酸对铁的脱除最有效。然而,氯离子是工业中极力避免的阴离子,即使酸洗后采用大量的纯水将电容炭洗涤至中性,含量极少的氯仍会给设备带来很大的腐蚀问题,在后续的干燥和脱氧工段中,残留在电容炭孔内的氯逸出,从而腐蚀干燥和脱氧设备,使电容炭的铁含量进一步上升。氢氟酸不仅可有效脱除铁的氧化物,对于硅、铝等金属同样具有较好的效果。然而,氢氟酸具有较强的腐蚀性和挥发性,很容易通过皮肤接触或呼吸道进入人体内,造成不可逆的损伤甚至致人死亡。此外,电容炭中残留的氯和氟离子会腐蚀集流体,导致超级电容器内阻增加。

3.4 干燥

电容炭经纯化处理及灰分和铁含量检测合格后,就可进行干燥处理。相关文献表明,纳米级炭颗粒在空气中会因氧化而自燃[69]。如果采用静态干燥,物料铺层应尽量薄,以避免热量蓄积引起炭粉自燃,同时提高其干燥效率。因此,工业上常采用动态干燥。然而,无论是哪种设备形式,均需考虑电容炭中残留的氯离子和氟离子对干燥设备的腐蚀。

3.5 脱氧

正如前面提到的,活化后的电容炭含有一定的羧基等含氧官能团,对有机系双电层电容器具有明显的不利影响。因此,需要通过高温热还原将其去除。根据炉型的差异,可分为间歇式和连续式两种。间歇式还原炉结构简单,一般采用保温材料砌成方型炉膛,物料装在匣钵中,根据炉膛尺寸堆垛在其中,操作方便。然而,需要反复进行升温、恒温和降温,单炉产量有限,生产效率较低且能耗较高。此外,间歇式还原炉属于静态烧结,如果炉内温度场均一性较差,容易导致最终电容炭产品的一致性较差。为提高生产效率,提高产品一致性,电容炭生产厂家更倾向于采用连续式还原炉。但需解决粉体物料输运、保护气进出、动态密封和高温腐蚀等难题,因此,连续式还原炉结构复杂,系统可靠性较差,产业化难度大。

4 结语与展望

目前,研究者们对超级电容器用炭材料研究主要集中在石墨烯、碳纳米管等新型纳米炭材料,且主要关注其在水系中的赝电容行为,对于商业化大规模使用的活性炭研究很少且不深入,电容炭的理化指标与其电化学性能间的构效关系仍未建立。针对电容炭产业现状和发展趋势,对超级电容器用炭材料的研究作如下展望。

(1)电容炭理化指标与超级电容器老化性能的构效关系研究。单从理化指标上看,国产电容炭与日韩进口产品差别不大,仅在纯度和一致性存在一定差异,但组装成超级电容器后,其老化性能存在显著差异。因此,除《超级电容器用活性炭》(GB/T 37386—2019)所规定理化指标外,有必要对电容炭碳原子微晶结构、孔结构(孔径分布、孔形状)等进行深入研究,探索其对电容器失效行为的影响,从而建立全面合理的电容炭指标体系,指导电容炭国产化工艺开发。

(2)针对电容炭制备过程中化工过程工艺和装备仿真模拟。电容炭的制备是典型的化工过程。然而,对这些化工过程中典型的“三传一反”问题重视不够,所需装备基本都是从其他行业引进,并未进行定制化开发。例如,活化和脱氧过程所用热工装备的设计仅凭经验,保护气进出装置布置很随意,并未考虑惰性气体流场和温度场的关系,造成了保护气流量过大,同时影响了炉内控温精度。因此,针对电容炭产业化工艺和装备的仿真模拟有助于解决国产电容炭批次稳定性和一致性的问题。