烧结烟气脱硫脱硝一体化技术探究

陈 伟,陈 媛,田 朝

(1.唐山钢铁集团有限责任公司,河北 唐山 063000;2.辽宁深广索奥检测技术有限公司,辽宁 沈阳 110000)

钢铁工业虽然是发展国民经济和国防建设的支柱产业,但也是仅次于发电行业的世界第二大SO2、NOX等污染物排放大户,其排放量占总排放量的比例高达14%[1]。目前,我国钢铁行业仍然以高炉—转炉长流程型为主导,高炉炉料中烧结矿占比可达80%[2]。传统烧结工序存在高污染、低余热利用率等诸多问题,40%~60%的SO2、48%的NOx排放均来自于烧结工序[1]。因此,烧结烟气的治理成为钢铁行业大气污染物达标排放的关键。

我国烧结烟气已基本实现脱硫处理,但已投入使用的脱硝技术并不多[3]。随着《钢铁烧结、球团工业大气污染物排放标准》、《关于推进实施钢铁行业超低排放的意见》以及各地区达标治理方案等政策性文件的发布,烧结烟气排放标准已实现了粉尘、SO2、NOX等多指标覆盖,治理目标也由除尘和脱硫为主逐渐向脱硝和二噁英等污染物脱除过渡[4]。因此,选用成熟、高效和节能的烧结烟气治理技术已然成为钢铁企业实现绿色发展的重要举措。

1 半干法脱硫+选择性催化脱硝技术

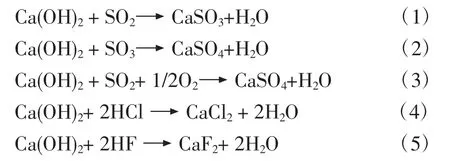

循环流化床(CFB)、喷雾干燥脱硫(SDA)是目前应用最为广泛的半干法脱硫技术[5],克服了湿法脱硫过程中的副产物二次污染、废水和石膏雨等问题。在CFB工艺中,烧结烟气与脱硫剂颗粒形成一种湍流状态,已完成反应的脱硫剂表面物质在连续碰撞磨损中剥落,内部脱硫剂继续与烟气中SO2等酸性物质反应,从而避免了脱硫剂的活性下降,脱硫剂通过多次循环延长了与烟气的接触时间,极大地提高了脱硫剂的利用率和脱硫效率。在SDA工艺中,硫剂浆液通过雾化装置处理后形成30~80μm雾滴,提高了脱硫剂表面积,与烧结烟气的SO2等酸性物质反应更加充分,运行阻力低,避免了CFB工艺中出现的塌床和死床问题,脱硫灰可部分回用。在钙硫比为1.1~1.5时,脱硫效率可达90%以上[6],运行过程中可根据运行情况和排放要求,脱硫效率在90%~97%范围调节[7]。CFB与SDA工艺上原理相似,大多采用Ca(OH)2作为脱硫剂,其主要化学反应如反应式(1)—(5)。

选择性催化还原法(SCR)采用NH3或尿素作为还原剂,V2O5-TiO2-WO3体系为降低反应活化能的催化剂,反应窗口温度为350~400℃。烧结烟气经脱硫后的温度约为90℃,因此需要通过换热(GGH)装置和加热装置进行升温[8]。烧结烟气中的NOx主要成分为NO(约90%),脱硝过程需要氧气参与,当NH3/NOx的摩尔比为1时,NOx的脱除率可达85%以上[8],其主要化学反应如反应式(6)—(7)[9]。

半干法脱硫+选择性催化脱硝技术适用于已有脱硫设施,为进行超低排放而新增脱硝设备的改扩建钢铁企业,其主要工艺流程如下页图1。

图1 半干法脱硫+选择性催化脱硝工艺流程图

2 活性焦/炭脱硫脱硝一体化技术

应用于此项技术的活性炭/焦多为直径7~9 mm圆柱形颗粒,在吸收塔内的反应原理可分为两部分。第一部分,因烧结烟气含氧量高(15%~18%)、湿度大(10%~13%)和温度高(120~160℃)等特征,烧结烟气通过以错流方式或逆流方式与活性炭/焦接触,在活性炭/焦孔隙内SO2与烟气中的O2和H2O发生反应生成H2SO4,并被吸附在活性焦孔隙中。吸附饱和的活性炭/焦由传送装置送至解析塔中,通过加热至400~450℃解析生成SO2送往制酸或制盐系统,可用于生产98%硫酸、硫磺和焦亚硫酸钠等副产品。解析后的活性炭重新输送至脱硫塔顶部进行循环利用。第二部分,脱硫完成的烟气在活性炭的催化作用下,于温度为120~180℃时向烟气内喷入NH3,将烟气中NOx还原成氮气,其脱硝效率可达80%,同时对未反应完全的SO2也具有一定的脱除作用。

活性焦/炭脱硫脱硝一体化技术充分利用了活性焦/炭的优良物理吸附、化学反应和催化还原性能,不仅可实现SO2和NOx的超低排放,而且兼具脱除二噁英、HCl、HF和重金属等污染物[4],较适用于新建烧结机配套脱硫脱硝项目。其具体工艺流程如图2。

图2 活性焦/炭脱硫脱硝一体化技术工艺流程图

活性焦/炭脱硫脱硝一体化与半干法脱硫+选择性催化脱硝工艺均属于《排污许可证申请与核发技术规范钢铁工业》(HJ 846—2017)中可行技术[10],满足国家或地区执行特别排放限制的技术要求。鞍钢、沙钢、邯钢、济钢等采用半干法脱硫+选择性催化脱硝技术,宝钢、太钢、永钢、唐钢等采用活性焦/炭脱硫脱硝一体化技术,烟气经处理后均能够实现超低排放,并且有研究表明半干法脱硫+选择性催化脱硝技术与活性焦/炭脱硫脱硝一体化技术运行成本相近[7]。

3 烧结烟气循环耦合脱硫脱硝一体化技术

烧结烟气治理过程中存在以下难点问题:烧结烟气含氧量高,影响脱硝效果;部分风箱的污染物浓度低,风量大,处理成本高;烧结烟气余热利用率低。针对以上问题,日本、德国和中国都已根据本国实际情况进行了相应的烟气循环技术开发,将部分低污染物浓度、高氧含量、高温的烟气循环至烧结料层循环使用[11],不但可以回收余热和降低能耗,而且可以降低末端治理费用,对于企业节能减排具有重大意义。

我国的宝钢、宁钢和沙钢等大型钢厂采用我国自主研发的BSFGR烧结烟气循环工艺,将烧结机头部和尾部的高温、高氧和低污染物浓度的烧结烟气回流至中部使用,循环风量占总烧结烟气的30%~40%,实现吨烧结矿降低固体燃料消耗2.5 kg,SO2减排10%,NOx和二噁英降低30%以上,烧结矿质量未受到影响,节能减排效果显著[2]。

4 结语

随着钢铁行业超低排放改造和监测评估工作的推进,烧结烟气作为钢铁工业污染治理的“短板”,新一轮的技术改造迫在眉睫,因此选用成熟、高效和节能的烧结烟气治理技术尤为重要。烟气循环耦合脱硫脱硝一体化技术不仅能够回用烧结系统产生的部分烟气,降低末端治理成本,而且能回收余热,具有显著的节能减排双重效益,是实现超低排放乃至更高标准排放的重要手段,是钢铁企业发展循环经济的重要实践。