柴油机剖分式轴承孔接合面错位变形分析*

孟昭航,周 平,张振宇,马 伟,丁 泽

(1.大连理工大学机械工程学院,辽宁 大连 116024;2. 潍柴动力股份有限公司,山东 潍坊 261061)

0 引言

柴油机主轴承孔是柴油机组装和工作时的主要基准要素之一[1],其加工精度对曲轴工作性能有着很大的影响[2]。主轴承孔的加工通常采用螺栓预紧后组合加工的方式,在曲轴箱盖螺栓拆除并再次装配后,存在主轴承孔变形、曲轴箱与气缸体接合面错位的问题,进而会导致轴承孔与轴瓦接触处产生应力集中,容易出现轴瓦接触疲劳失效问题[3]。此外,曲轴在工作过程中高速旋转,在周期性变化载荷的作用下,易出现拉伸、弯曲、扭转等复杂变形情况[4],轴瓦和轴承孔接触不均会增大因扭转振动和弯曲振动而产生附加应力。因此,抑制轴承孔变形可提高轴承孔加工精度,改善轴瓦寿命。

在螺栓预紧力的作用下,柴油机会出现轴承孔变形[5]、接合面错位[6]的现象。为了研究轴承孔变形规律,抑制轴承孔变形,国内外开展了一系列相关研究。文献[7]针对轴承表面稳态特性对薄壁轴承套圈变形的特点进行了分析。文献[8]运用有限元技术对螺栓预紧工况下柴油机主轴承孔和轴瓦的变形进行了研究,采用径向圆跳动对轴承孔变形进行评判。文献[9]采用相对滑移幅值来表征机体与主轴承盖结合面的微动程度。文献[10]通过建立有限元模型计算了相对滑移量,分析了轴承座和轴承盖的接触磨损情况。文献[11]建立了接触面滑移模型,对主轴承壁疲劳状态下的相对滑移进行了研究。

以往的研究未能深入分析剖分式轴承孔接合面接触条件对滑移错位量的影响,缺少对轴承孔错位变形规律的定量计算。因此,本文建立了预紧状态下柴油机轴承孔有限元分析模型,对轴承孔变形、接合面错位的变形特性进行分析,通过实验验证了建模过程的正确性和仿真结果的有效性。提出了评判轴承孔错位变形的新方法,分析了铣削表面形貌对摩擦系数的影响,并对不同工艺参数的轴承孔错位变形量进行了定量计算。

1 轴承孔变形特性的有限元分析

1.1 有限元模型

以潍柴动力WP-13柴油发动机预紧状态下的气缸体、曲轴箱组合结构为例,对机体轴承孔结构进行有限元建模。使用Hypermesh进行几何清理、网格划分等有限元仿真前处理操作,图1为柴油机轴承孔结构的有限元网格模型,对轴承孔区域进行网格细化,有限元模型节点总数为203 703,单元总数为861 280。

图1 有限元模型

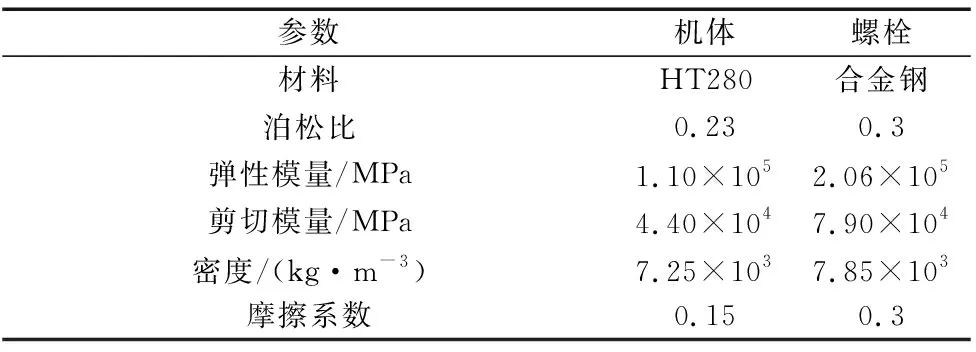

气缸体截断面刚性较大,且远离螺栓预紧位置,因此对模型底面位移设置全约束。在有限元模型主要的三个接触面(①螺栓头与曲轴箱之间、②气缸体与曲轴箱之间、③定位销与曲轴箱之间)设置面接触对,如图1所示。在螺栓预紧截面处施加预紧力,采用单元节点耦合的方式模拟内外螺纹啮合。有限元模型材料属性如表1所示。

表1 有限元模型材料属性

有限元模型的螺栓预紧力计算公式如下:

(1)

式中,T为拧紧力矩,d为螺栓公称直径,φ为螺纹升角,ρv为当量摩擦角,d2为螺纹中径,μ为当量摩擦系数,Dw为螺帽环面的直径,d0为缸盖螺栓通孔直径。曲轴箱螺栓规格为M18,强度为10.8级。曲轴箱螺栓共14个,每个螺栓的预紧力矩为140 N·m,计算得到螺栓预紧力约为51 850 N。

1.2 有限元分析结果

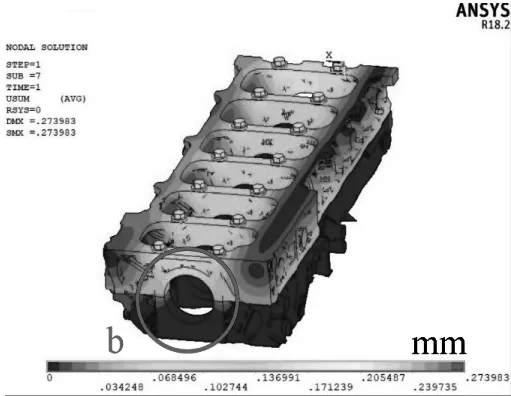

在ANSYS中进行有限元模型后处理计算,绘制组合结构位移云图,如图2a所示。以前端面轴承孔作为分析对象,单独提取轴承孔处网格位移量绘制云图,如图2b所示。由于曲轴箱和气缸体刚度不同,轴承孔在曲轴箱侧和气缸体侧变形量有很大差异,导致轴承孔失圆,发生错位变形。

(a)整机位移云图

(b)轴承孔位移云图 图2 有限元模型位移云图

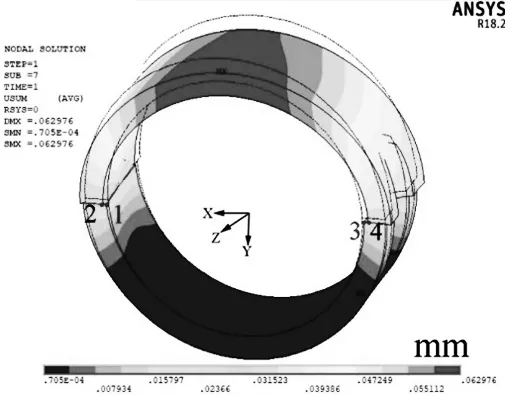

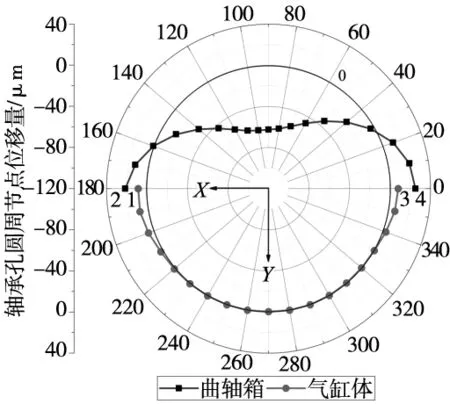

轴承孔圆周节点位移量如图3所示。由于曲轴箱变形量大于气缸体,因此接合面节点1和2间(X轴正向)、节点3和4间(X轴负向)会产生位移差,进而导致接合面处发生错位变形。其中,节点1为近定位销侧气缸体顶点,节点2为近定位销侧曲轴箱顶点,节点3为远定位销侧气缸体顶点,节点4为远定位销侧曲轴箱顶点。计算节点1与节点2位移量的差值、节点3与节点4位移量的差值,作为轴承孔两侧接合面错位变形评判标准。

图3 轴承孔圆周节点位移量

1.3 有限元模型的实验验证

螺栓把紧采用阿特拉斯拧紧机,设备型号SKX54-5-203,如图4所示。实验过程中对曲轴箱的14根螺栓同时把紧,通过编程控制螺栓把紧力矩。

图4 阿特拉斯拧紧机

测试采用GLOBAL ADVANTAGE 12.22.10三坐标测量仪,如图5所示。对测量截面、测点数量、安装位置进行设置,通过编程控制激光探头运动路径。

图5 三坐标测量仪

以曲轴箱和机体的接合面处作为0°方向,每10°进行一次测量,编程控制测量探头对轴承孔内36个测量点进行三坐标测量。分别测量螺栓预紧前后测量点的三坐标值,计算预紧前后测量点三坐标变化量,获得轴承孔每10°方向的轴承孔变形量。实验结果与有限元仿真结果的对比如图6所示。

图6 实验结果与仿真结果对比

通过有限元仿真方法分析得到的轴承孔变形的理论结果,与通过实验测得螺栓预紧前后轴承孔圆周节点的位移量,二者具有较好的一致性,验证了建模过程的正确性和仿真结果的有效性。

2 接合面摩擦特性对轴承孔变形特性的影响

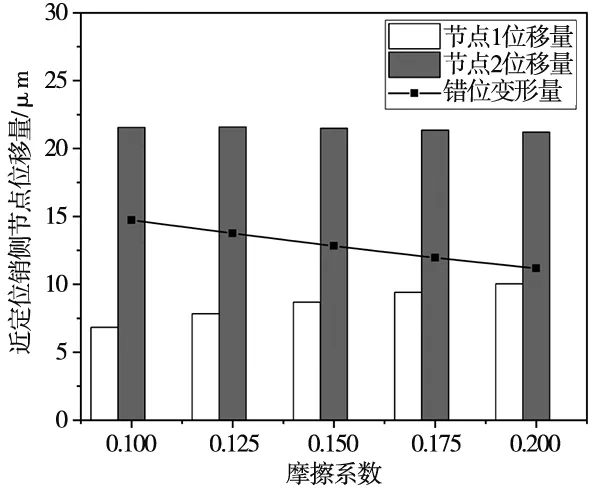

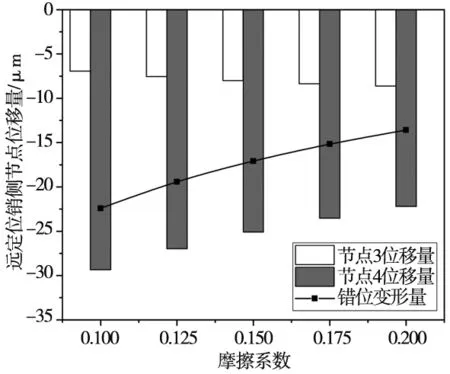

柴油机接合面摩擦系数对柴油机曲轴箱和气缸体间滑移量有显著影响[12],进而会对轴承孔接合面错位变形量产生影响。不同摩擦系数下的曲轴箱和机体位移量及接合面错位变形量如表2所示。随着摩擦系数增大,两侧错位变形量均减小。摩擦系数每增大0.025,两侧错位变形量分别减小6.68%和11.76%。说明接合面的摩擦系数对主轴承孔的横向变形有较为显著的影响,并且接合面靠近主轴承孔处于滑动摩擦状态。

表2 不同摩擦系数的轴承孔节点位移量

图7a和图7b分别为轴承孔两侧节点在不同摩擦系数下X向位移量及错位变形量的变化规律,负值代表节点向X轴负方向发生位移。节点及坐标系定义如图3所示,随着接合面摩擦系数增加,节点1的X正向位移量增大,节点2的X正向位移量基本保持不变;节点3的X负向位移量增大,节点4的X负向位移量减小。随摩擦系数增大,两侧错位变形量均减小。

(a) 近定位销侧节点位移量

(b) 远定位销侧节点位移量图7 不同摩擦系数的轴承孔节点位移量

从以上分析中可以看到增加接合面的摩擦系数可在一定程度上抑制错位变形,由于材料的选择受到其它诸如结构强度和成本等因素的限制,从工艺角度来改变表面摩擦学特性是比较便捷的方法,加工表面的微观起伏可显著影响其摩擦学特性[13]。曲轴孔接合面可以采用铣削或磨削的方式进行加工,不同的刀具路径会在加工表面上形成不同的微观纹理,进而影响加工表面的摩擦系数和耐磨性等。

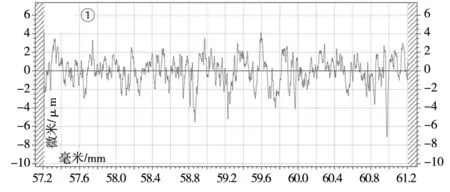

为了量化分析接合面铣削加工表面形貌对摩擦性能的影响,首先测试了铣削接合面的微观形貌特征。对曲轴箱接合面部分进行切割,使用泰勒三维形貌仪对接合面表面形貌高度进行测量。分别对垂直于铣削刀轨方向(方向①)和沿铣削刀轨方向(方向②)进行形貌高度测量。垂直于铣削刀轨方向(方向①)的接合面形貌高度如图8c所示。

(a) 曲轴箱切割位置 (b) 曲轴箱接合面

(c) 垂直于铣削刀轨方向的接合面轮廓曲线图8 泰勒三维形貌仪测量接合面粗糙度

在粗糙面的波峰处,接合面处于滑动摩擦状态。根据Weierstrass-Mandelbrot(W-M)分形轮廓函数[14],表面轮廓可表示为:

(2)

(3)

粗糙度Ra与分形参数D,G的关系为:

Ra∝L2-DGD-1

(4)

已知表面轮廓特征尺度系数G<1,则粗糙度Ra随分形维数D增大而减小,随表面轮廓特征尺度系数G的增大而增大。加工表面的分形维数D代表了表面复杂结构的多少和结构的微细程度,分形维数D越大,铣削表面结构越精细。特征尺度系数G代表了铣削表面的轮廓高度的幅值,特征尺度系数G越大,铣削表面轮廓形貌在同一位置的起伏幅值越大,表面越粗糙。

使用结构函数法计算表面轮廓曲线的分形参数,不同数据间隔τ的表面轮廓曲线的结构函数值S(τ)满足:

(5)

式中:τ为数据间隔的选择值。选择若干数据间隔τ并计算相应的结构函数值S(τ),绘制lgS-lgτ双对数曲线图,通过最小二乘法拟合出直线段,计算直线的斜率k和截距b,即有:

(6)

(7)

通过控制特征尺度系数G增大轮廓幅值,对接合面重新建模并计算接合面宏观摩擦系数μ:

(8)

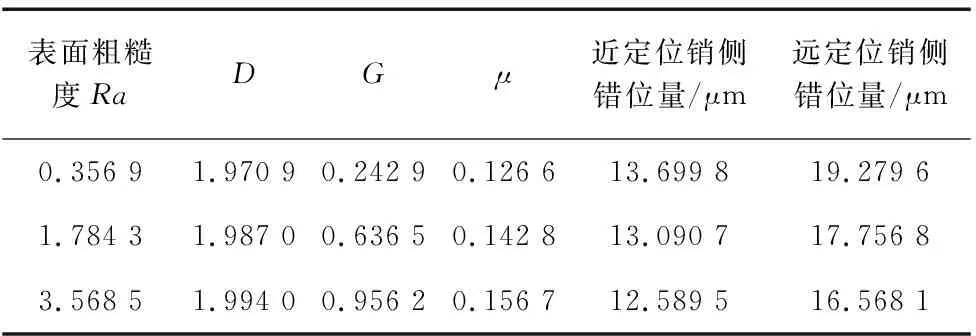

式中:fc为接合面单元节点切向摩擦力,Fy为接合面单元节点法向压力,N为节点数量。提取粗糙接合面上所有滑动摩擦状态节点的切向摩擦力和法向压力,计算接合面的宏观摩擦系数。多次计算模型并取均值,不同起伏幅值的宏观摩擦系数μ如表3所示。

表3 微观起伏幅值对摩擦系数和错位变形量的影响

随着特征尺度系数G增大,表面起伏幅值增大,接合面宏观摩擦系数增大,可以在一定程度上减小柴油机剖分式主轴承孔在预紧过程中接合面的相对滑动问题,从而减小两侧错位变形量。表面粗糙度增加10倍,摩擦系数增加0.030 1,两侧错位量减小约8.82%和16.37%。实际加工过程中,利用磨削代替铣削会增加错位变形量。在整体面形精度保持不变的情况下,可通过选用不同的刀具和工艺参数,如改变切深和进给速度等方式改变铣削表面纹理,增大接合面微观起伏幅值,进而增大接合面摩擦系数,减小轴承孔错位变形。

3 预紧力矩对轴承孔变形特性的影响

改变有限元模型中的螺栓预紧力矩并重新计算不同预紧力矩下,曲轴箱和机体位移量及接合面错位变形量如表4所示。预紧力矩每增大20 N·m,近定位销侧错位变形量增大约1.79 μm,远定位销侧错位变形量增大约2.44 μm。

表4 不同预紧力矩的轴承孔节点位移量

图9a和图9b分别为轴承孔两侧节点在不同预紧力矩下X向位移量及错位变形量的变化规律,负值代表向X轴负方向发生位移。节点及坐标系定义如图2所示,随着预紧力矩增加,节点1和节点2的X轴正向位移量增大;节点3和节点4的X轴负向位移量增大。预紧力矩与接合面错位变形量成正相关线性关系,预紧力矩增大将导致曲轴箱和气缸体横向位移量增大。

(a) 近定位销侧节点位移量

(b) 远定位销侧节点位移量 图9 不同预紧力矩的轴承孔节点位移量

剖分式轴承孔把合通常被认为是一个非线性问题,主要涉及材料非线性和边界非线性。材料非线性主要发生在在曲轴箱接合面处,应变较大导致出现局部的塑性变形。接合面的接触状态发生变化导致边界非线性,但从计算结果来看,预紧力矩和错位变形仍呈线性关系。其原因是材料屈服发生在曲轴箱螺栓头附近非常小的区域,而接触滑移发生在接合面螺栓孔附近非常小的区域。预紧力矩增加时,材料非线性区域和边界非线性区域并没有明显的扩展。

4 结论

(1)预紧状态下,柴油机主轴承孔内缩变扁,由于曲轴箱和气缸体的刚度差异,曲轴箱变形量大于气缸体,主轴承孔变形失圆。在曲轴箱与气缸体接合面区域,轴承孔横向变形增大,受接合面摩擦状态影响,轴承孔接合面发生错位变形。

(2)接合面错位变形量与摩擦系数成负相关,接合面摩擦系数每增大0.025,两侧错位变形量分别减小约6.68%和11.76%。轴承孔节点错位变形量对接合面摩擦系数较为敏感,因此在装配过程中需要严格控制接合面摩擦状态。接合面微观起伏幅值增大会导致接合面粗糙度增大,进而导致宏观摩擦系数增大。加工过程中可通过增大铣削表面微观起伏幅值来增大接合面摩擦系数,减小相对滑移。

(3)接合面错位变形量与预紧力矩成正相关线性关系,随着螺栓预紧力矩增大,轴承孔接合面区域节点横向位移量增大,进而接合面错位变形量增大。预紧力矩每增大20 N·m,两侧错位变形量分别增大约1.79 μm和2.44 μm。接合面接触变形导致边界非线性问题,但预紧力矩和错位变形量仍为线性关系,装配过程中应合理控制螺栓预紧力矩。