海上平台油水分离设备内部积砂清理效率的提升措施

刘伟,张意(.中海石油(中国)有限公司秦皇岛3-6作业公司,天津 300459;.中海石油(中国)有限公司秦皇岛3-6作业公司,天津 300459)

1 项目背景及存在问题

1.1 项目背景

渤海某平台属某油田综合调整新建平台,部分油井存在不同程度的出砂的情况,地层砂进入生产流程积砂的问题一直存在,尤其以生产分离器和斜板除油器受到地层砂的影响最为严重,处理效果也因其影响而不断变差。由于原冲排砂流程设计老旧,加之油井产出与原设计存在差异,黏度较大,造成冲排砂不但效果较差,存在一定程度的流程侵扰,且人工时消耗量极大,至2020年其工作耗时已接近生产班组人工时消耗的30%[1]。

1.2 主要存在问题

(1)生产分离器随内部积砂增多,导致水相出口水质变差。冲砂后水质提升,至下次冲砂前程持续变差趋势。(2)斜板除油器内部积砂增多,出口水质变差。变化情况与生产分离器情况类似。(3)生产分离器排砂效果差,冲排砂完成后,冲砂口已无明显含砂,水质有所好转,但400 mm看窗观测仍有明显细砂。

1.3 主要问题原因分析

(1)生产分离器水质影响原因分析。确认生产分离器水质影响因素前,分别对药剂注入量、收油量等可能导致水质的变化因素做最优化调整。调整完成后使其成为定量,减少其对流程分析的影响。按照改造前冲砂的模式,生产分离器积砂通过管线进入冲砂槽,待槽满后人工铲出转至岩屑箱的铲砂模式,不仅排砂流量受限,且人工铲砂的工作效率极低。需要降低人工时,提升冲砂工作效率。目前冲砂工作制度不合理,是造成地层砂对生产分离水质影响大主要原因之一。

(2)生产分离器冲砂完成后仍有积砂原因分析。生产分离器为卧式油水气三相分离器,原始设计底部设置5个排砂口,其中主要积砂位置(混合室)为3个排砂口,初步分析排砂口波及面积太小,不能有效的进行排砂。按照生产分离器底部结构,底部有闭式排放口5个,为验证排砂波及面较小的问题。排砂前,排砂后均对闭排进行排放,并取样。从观测结果来看,闭排口积砂情况严重,冲砂后其积砂未见明显减少。 生产分离器冲砂排放口设置不足,无法彻底排放,是造成积砂增加、400 mm看窗仍有砂的主要原因[2]。

(3)斜板除油器水质影响原因分析。从导致斜板除油器水质下降的可能原因出发,分别对化学药剂、水相液位控制等可变因素做优化,确定其最优值,并固定不变。参考2018年斜板清罐内部检查资料,斜板除油器状态正常,无结构性影响。主要针对斜板目前冲砂工作模式进行检验。进行阀门开关实验,对斜板除油器排污作业过程中开关排污阀门次数记录,排污作业过程之时进行取样化验。实验发现,随着阀门开关次数的增加,出口水质持续变差。在排污作业过程中接收杂质的排污槽体积小,排污槽内杂质需要及时清理,排尽每个排污口处杂质,需要多次开关排污阀门,对罐内流体扰动较大,导致出口水质差。

1.4 排污周期检验

对四台斜板除油器排污作业结束后一周的出口水质进行跟踪,出口水质会持续下降直至下次排污作业开始。与生产分离器冲砂类似,排污完成后水质前期基本稳定。9~10天开始水质程明显下降。与生产分离器排砂有所不同,斜板底部沉积物中含有一定量的漏失核桃壳,核桃壳密度较小,排污水的流速对斜板排污效果也有明显的影响。现场通过临时连接软管至岩屑箱的方式,进行大流量实验。确认随着流量的增加,斜板排污的排污效果明显提升。综上,斜板除油器排污流程设计不合理,造成排污工作效率低下,对排污流量限制是造成斜板除油器水质下降的原因[3]。

2 冲排砂效率提升措施

2.1 整体思路

(1)增加生产分离器排砂口数量,提升排沙效率;(2)改造生产分离器与斜板除油器冲砂流程。扩大生产分离器、斜板除油器冲砂槽容积,设置冲砂总管阀门,冲砂携液进入开排流程前,增加沉淀、过滤步骤。

2.2 具体改造方案

(1)生产分离器闭式排放做排砂口,增加排放波及面。将单台生产分离器5个闭排口汇成一根总管,通过改造使闭排总管与冲砂总管相连,实现闭式排放口作为排砂口的功能。将三个生产分离器内积砂直接排至岩屑箱。

(2)生产分离器单罐冲砂总管连接,改变冲砂作业模式制度。将单个生产分离冲砂总管通过改造连接,形成总汇管并增加总阀,连接至下甲板南侧吊货口,并使用多个岩屑箱作为积砂槽,倒换使用,待砂沉淀后利用隔膜泵转出顶部清水。

(3)斜板除油器冲砂改造。斜板除油器冲砂槽弃用,岩屑箱做沉降罐,增加流速流量,提升排污效果。考虑甲板现场实际空间,斜板初定每两个为一组。

单台斜板除油器底部共有三处4英寸(101.6 mm)排污阀门,排污出口是斜板除油器底部排污槽,现场将排污出口至排污槽法兰连接处插入盲板,底部排污两根管线弯头处改造为三通汇总,并增加2道球阀,直接将排污出口连接至岩屑箱。

3 取得效果与总结

3.1 生产分离器改造效果

生产分离器积砂情况改善,水质提升。本次流程改造完成后,在2020年3月10日生产分离器冲砂作业时投入使用,依次打开生产分离器底部排砂口和闭排口逐一排砂,排砂量较改造前有大幅增加。首次使用闭排管线做排砂管线,三个分离器排总量达到23.2 m3,较正常排放砂量增加约21 m3,平均每个分离器清理积砂达到7 m3。按照混合室106.7 m3的有效处理容积计算,减少有效处理损失达到6.55%。而后接连三次排砂均大于之前单次排砂量。分离器底部积砂情况明显好转,观测400 mm取样看窗,已无明显含砂。选取两次冲砂周期的分离器出口水质比对,生产分离器出口总含油从均值2 831×10-6,下降至改造后的均值2 517×10-6。

3.2 斜板除油器改造效果

生产分离器改造完成后,跟踪一周。观察到进入斜板的水质出现转好的趋势,斜板再改造完成后水质进一步提升。

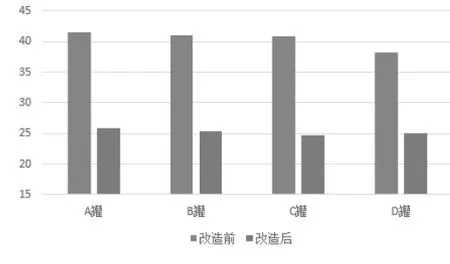

斜板排污流速流量大幅提升,排污量增加,斜板除油器水质提升明显。按照排污时进入开排过滤水流量与改造后直接进进入岩屑箱流量核算,极限情况下,流速可提高4倍,流速提升携污能力大幅提升。开关阀门的减少,整体作业时间的减少。单次排污量较改造前提升50%,出口水质由改造前含油平均173×10-6下降至136×10-6。改造前后悬浮物含量对比图如图1所示,改造前后含油量对比图如图2所示。

图1 改造前后悬浮物含量对比图

图2 改造前后含油量对比图

3.3 改造整体效果

通过对两个设备的改造,流程两级的水处理效果和排砂效果均得到了明显提升,随着生产分离器进入斜板除油器的含油降低,斜板的整体收油量随即降低,进入污油罐再返回生产分离器的循环污水量也得以降低。生产分离器整体处理负荷得以改善。

经过从4月全部改完的整几个月运行,生产分离器的水质已趋于稳定,七月化验平均水相出口含油约2 200×10-6,较改造前2 851×10-6下降22.7%。斜板除油器收油量由均值128.61 m3下降至99.12 m3。因污油泵出口无流量计,通过离心泵功效曲线计算,每日收油总液量下降约500 m3,设备利用率得以进一步提升。

另外,得益于斜板实际处理水质已大幅优于设计值,斜板的处理量在设计的基础上也有一个提升,经过现场实际验证,在处理量达到600 m3/h(设计500 m3/h)的情况下斜板处理水质仍然完全达标。为后续体液提供了实验数据支持。

3.4 直经济效益

由于两个改造均增加了岩屑箱沉淀的流程,因此导致地层砂、核桃壳滤料进入开排的情况得以避免。增加总阀和减少阀门开关次数之后,阀门损耗由9个/年下降至4个/年。满足流程处理要求的情况下,药剂耗量逐步下调。其中油相清水剂下调7%,水相清水剂下调3%。 每年直接节约人工时成本11.66万元/年,阀门损耗费用2万元/年,开排清罐费用约5万元/年。药剂综合节省133万元/年。

4 结语

本项目采取有效措施,通过对流程全面的排查与分析,从设备结构、作业程序、控制逻辑等多方面入手,以技术分析与现场实验相结合的论证方式确定解决方案,通过增大排砂波及面,改造排砂流程、优化排砂作业程序等,显著降低了流程生产分离器、斜板除油器的积砂影响,提升了流程处理效果,并具有明确的经济效益。