基于HyperWorks大客车上部结构强度分析及侧翻试验的研究

刘少杰

(厦门金龙旅行车有限公司试验认证部,福建 厦门 361026)

1 引 言

近年来,我国客车工业和公路客运行业取得了快速的发展,客车事故发生的频率也有所增加。客车交通事故,尤其是客车侧翻事故造成大量的人员伤亡,严重影响了人们的正常生活[1]。查阅近年来的客车事故及人员伤亡比例发现,结构强度和刚度做得好的客车,在翻车事故中不会产生严重变形及散架的情况,能有效减少车上乘客的伤亡。

本文按照欧洲ECE R66法规[2]《关于就上部结构强度方面批准大型乘客车的统一规定》,考核我公司出口车型6140的上部结构强度是否满足法规要求。在模拟仿真分析结果满足设计及法规要求的前提下,进行实车试验,验证得出的数据,校核仿真结果的准确性,为今后车身的改进及优化设计提供有力的模型化参考依据。

2 侧翻仿真试验算法

客车侧翻仿真分析主要涉及能量守恒原理、中心差分法、沙漏和接触算法等理论。为建立可信度高的仿真模型,需采用合适的单元尺寸进行建模和准确的模型输入及配载信息等[3]。

目前,汽车碰撞仿真一般采用显式算法,其中LS-DYNA采用中心差分算法,即在一个计算周期t+Δt内位移与加速度无关的算法称为显式算法,这种算法能在求解规模较大时保证计算效率。二阶中心差分法是使用最广泛的一类显式积分算法,以下介绍该差分法原理。

(1)

式中,H(tn)为tn时沙漏黏性阻力;P(tn)为tn时总体载荷矢量。

采用显式中心差分法对时间积分,有:

(2)

(3)

(4)

由初始构形得现时构形:

(5)

3 整车侧翻仿真分析

3.1 客车整车建模

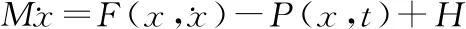

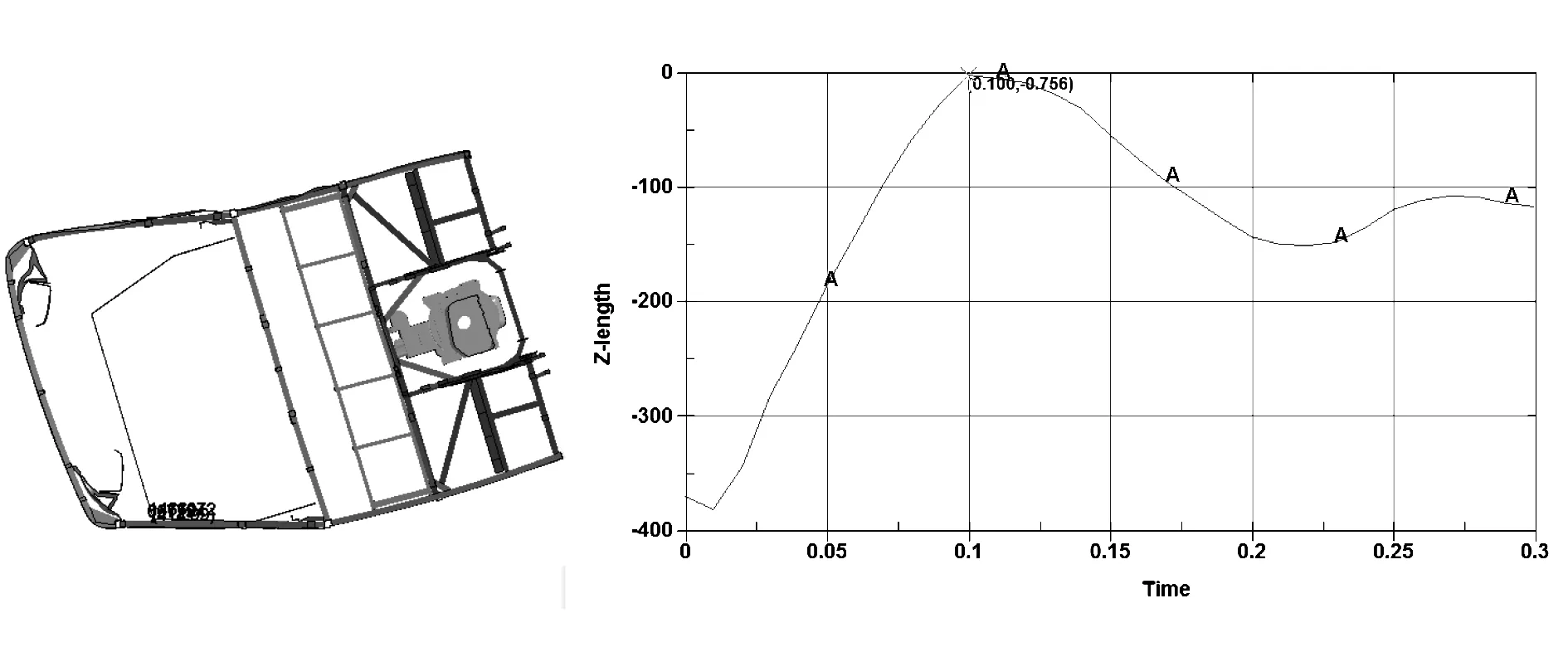

利用HyperWorks的Hypermesh模块,对几何模型进行网格划分。采用自由网格划分、体映射网格划分和体扫掠网格划分等混合网格划分方式,最终得到其有限元模型,如图1所示。

此模型文件包含车架、车身骨架、逃生窗、所有窗户的玻璃、蒙皮、舱门及各前后围的玻璃钢、行李架、座椅(因配重需要,座椅不要全装,按照图1安装即可)、护栏、仪表台及配重块等。

图1 有限元模型

3.2 整车侧翻运动过程

侧翻过程如图2所示。

图2 整车侧翻运动过程

3.3 生存空间余量的变化

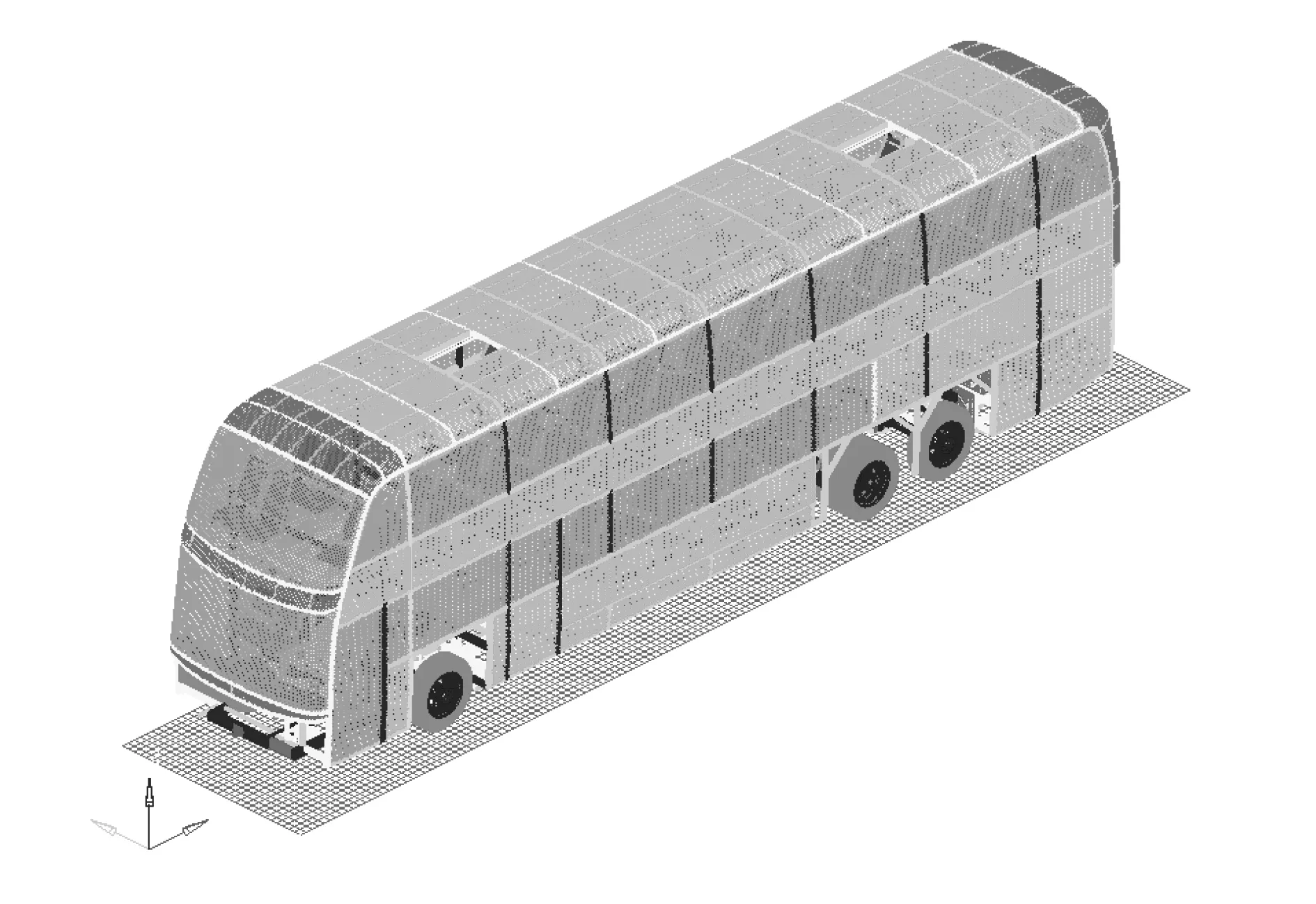

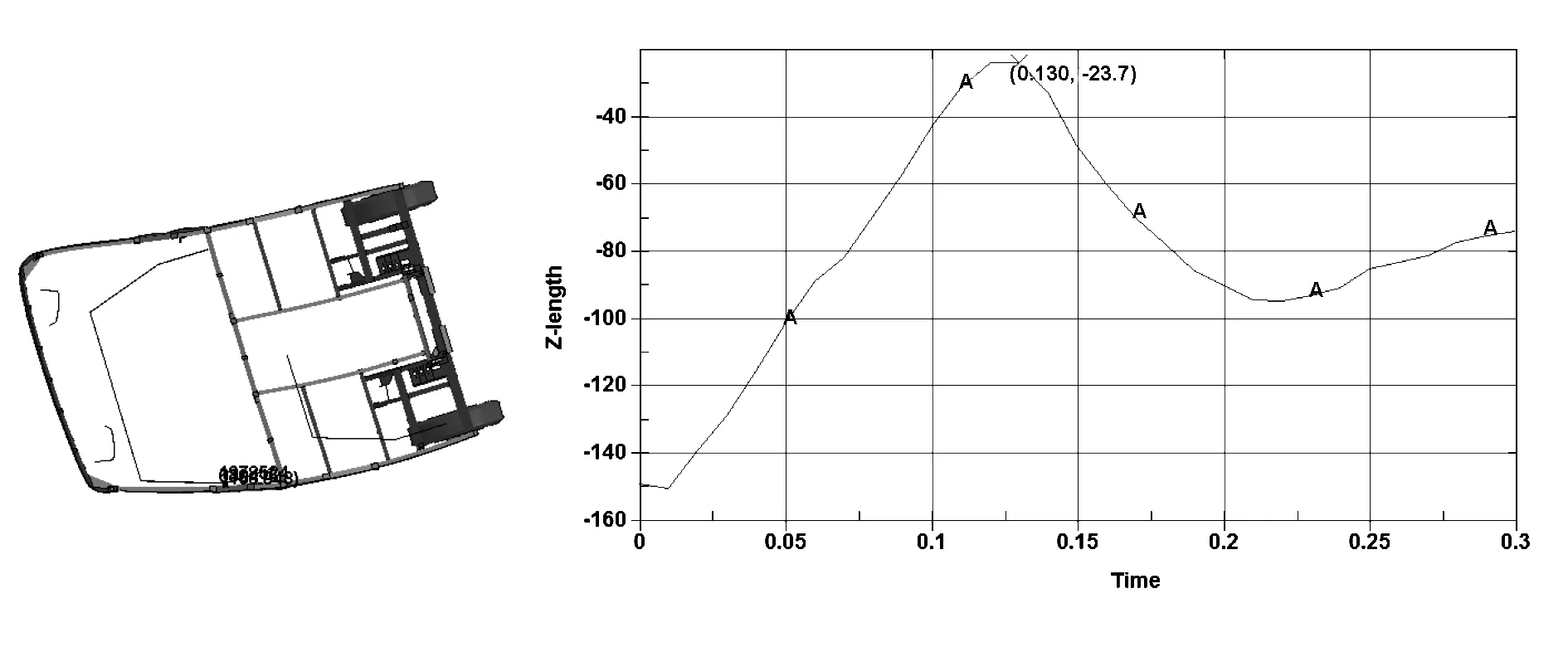

前端生存空间余量的变化,乘客门立柱生存空间余量的变化,后端生存空间余量的变化,如图3-图5所示。

图3 整车前端生存空间余量变化曲线

图4 乘客门立柱生存空间余量变化曲线

图5 整车后端生存空间余量变化曲线

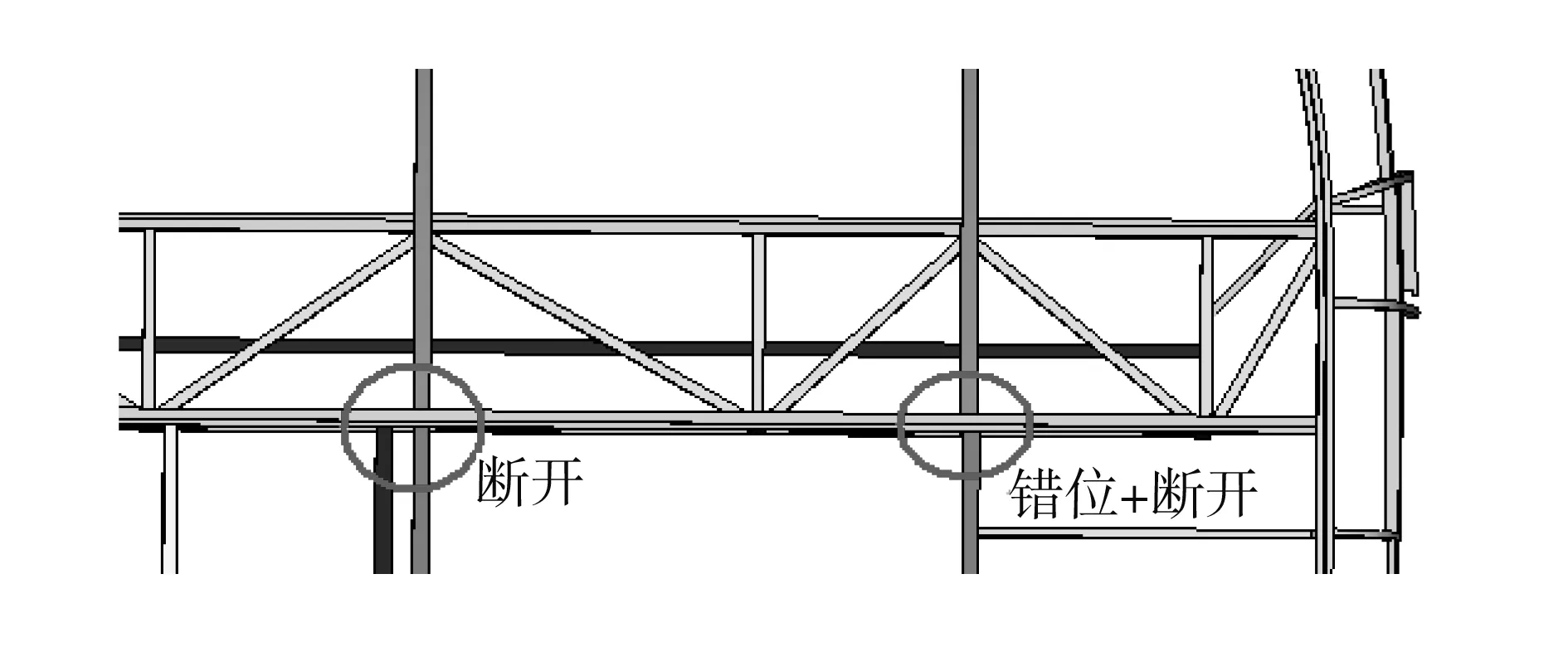

从图中可以看到,在0.13s,前端生存空间余量约23mm;在0.12s,乘客门立柱生存空间余量约有15mm;在0.10s,后端的生存空间余量不足1mm。整车前部刚度比较大,变形较小;后端刚度较差,变形较大,这主要是由于随动桥正上方的两根窗立柱被打断(如图6所示),造成力的传递不畅,故建议该部位最好能保证一根立柱直接贯通[4]。

图6 立柱断开的部位

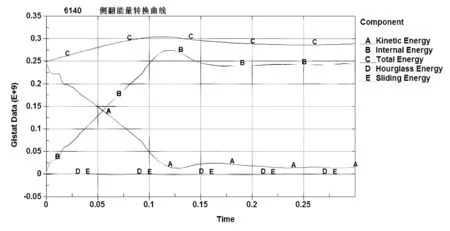

3.4 侧翻能量曲线

整车侧翻能量曲线如图7所示,从图中可以看到,侧翻初始动能为250kJ,在侧翻运动过程中,能量逐渐转换为内能。其中,沙漏能很小,约为0.03kJ,滑移能也很小,约0.05kJ,可忽略不计。从能量曲线看,能量最终保持不变[5],满足能量守恒定律,故本次模拟分析有效[6]。

图7 整车侧翻能量曲线

4 实车侧翻试验验证

4.1 试验对象

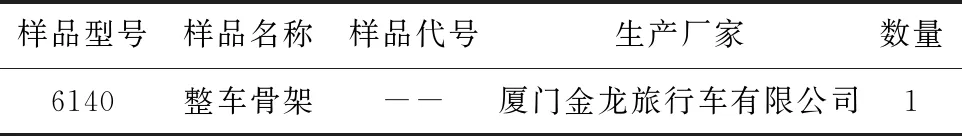

样品数量为1件,基本情况如表1所示。6140整车骨架结构见图8-图12。

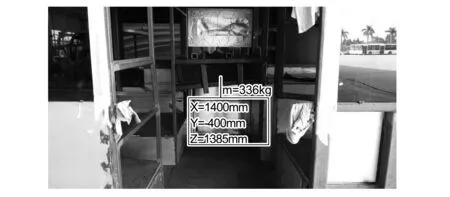

图12 行李舱处配载

表1 样品描述

图8 6140实车

4.2 试验方法

试验方法依据ECE R66《关于就上部结构强度方面批准大型乘客车的统一规定》。

4.3 试验结果

4.3.1 整车配载过程

目标值:总重20600kg,重心离地高度为1697mm,x方向为5080mm(距前轴),y为3mm(偏左)。估计整车骨架重量为14t,预计配重6600kg。

(a)前端生存空间 (b)后端生存空间

(a)上层 (b)下层

图11 卫生间处配载

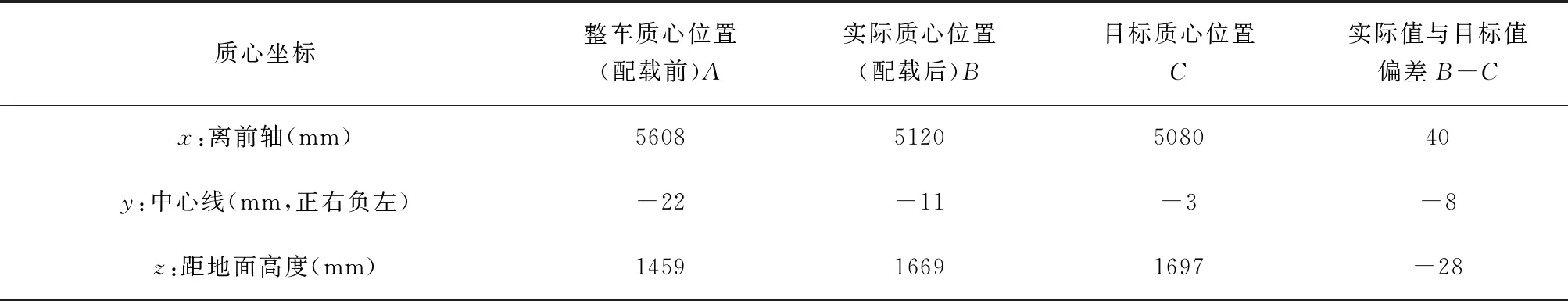

称重后,整车重14060kg,需配载铁块6540kg,加载后实际总重20612kg。配载前后质心坐标位置详见表2。

表2 加载前后质心坐标

4.3.2 试验结果

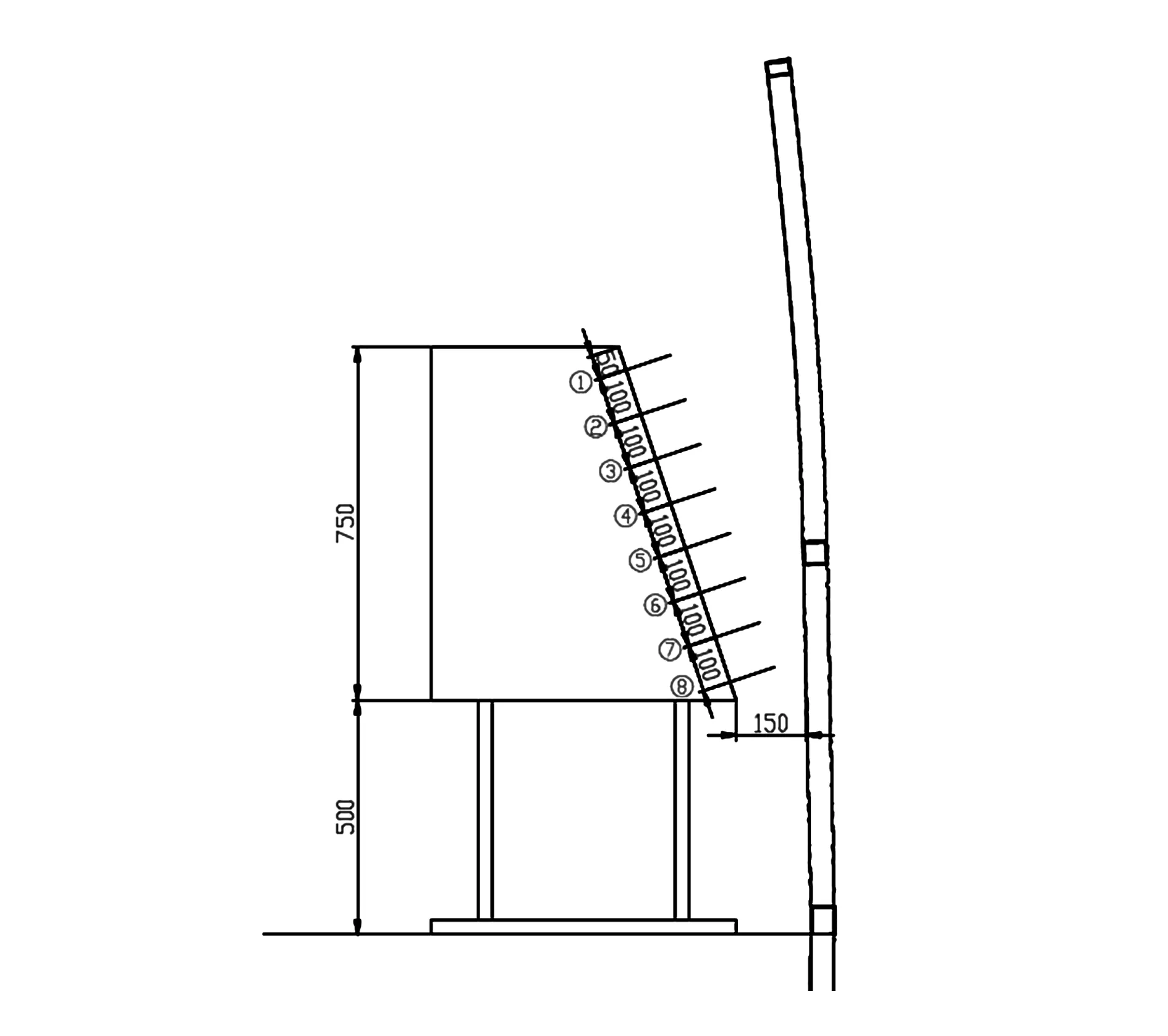

此次侧翻试验前,生存空间(泡沫区域)布置示意图如图13所示。试验前竹筷一端垂直插入泡沫中,另一端露出泡沫100mm。

图13 生存空间上所标记的竹筷示意图

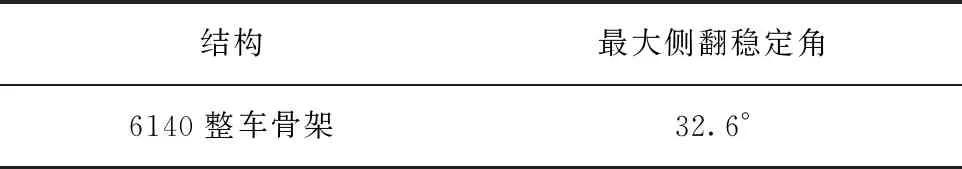

本次侧翻试验的结果如图14、图15所示,最大侧翻稳定角见表3。该整车骨架所做的生存空间(泡沫)完好,生存空间没有被侵占。

图14 试验后整车骨架变形

(a)前端生存空间(泡沫) (b)后端生存空间(泡沫)

表3 (整车骨架)最大侧翻稳定角

4.3.3 生存空间余量的变化量

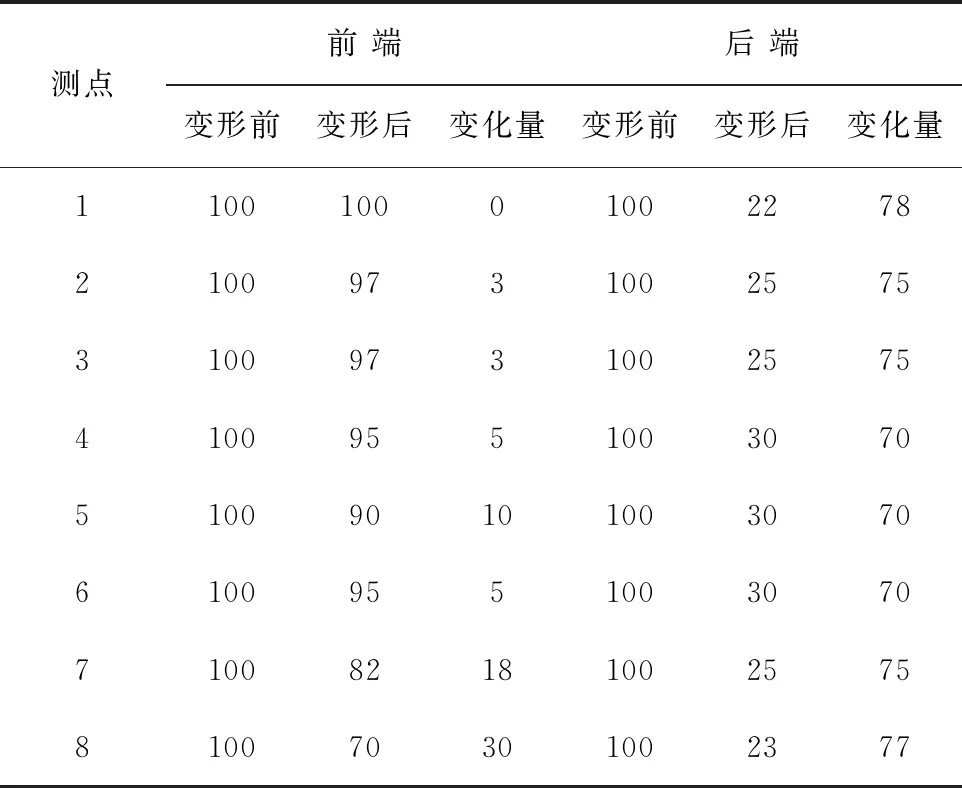

生存空间上所标记的竹筷在试验前后变化量如表4所示。

表4 生存空间(泡沫)上竹筷的变化量(mm)

4.4 实车试验结论

根据表4中泡沫上竹筷的变化量,结合标准ECE R66《关于就上部结构强度方面批准大型乘客车的统一规定》,可以得出,本次侧翻试验,前后端的生存空间都未被侵占,可判定此次骨架侧翻结果合格。

5 结 语

利用有限元法和实车试验验证法,分别对出口车型6140进行了上部结构强度的分析与试验。依据《关于就上部结构强度方面批准大型乘客车的统一规定》,进行了整车侧翻碰撞仿真分析,分析了该车的被动安全特性,并进行了实际样车侧翻碰撞试验,试验结果与仿真分析对标很好,验证了此次有限元分析的正确性,初步构建了整车结构在侧翻方面的有限元模型,发现了耐撞性方面存在的问题。

(1)独立完成了客车车身结构有限元计算模型,对某客车进行了侧翻碰撞模拟分析,计算得到了各柱的吸能特性、变形等数据,对比试验数据,检验及改进模型,提高模型精度,为客车上部结构强度的改进及后续的优化设计提供依据,并总结归纳了客车车身结构模型化的方法。

(2)本次试验的内容、规程和方法为客车侧翻碰撞试验累积了经验。采集并处理实车试验数据,一方面为有限元建模及分析提供实践依据,另一方面用来验证有限元模型的精确性。

(3)本文的另一创新点是实际样车侧翻碰撞试验。研究客车车身结构的侧翻碰撞有限元分析是客车车身设计的一个重要发展,具有重要的理论意义和实用价值。