快堆核电蒸汽管道疏水系统的设计研究

林燕,杨道宏,施海云

(中国能源建设集团广东省电力设计研究院有限公司,广州510663)

福岛事故后,核电更加重视安全、进入全产业链可持续发展阶段,世界市场前景广阔,目前三代核电技术已成为发展的主流,四代核电开发亦受到重视[7-8]。其中,钠冷快堆作为国际上第四代核电技术最具发展前景的6种堆型之一[9],是当前研发进展最快、最接近满足商业核电厂需要的堆型。第一台600 MW等级示范快堆已于2017年开始建设。

快堆核电厂的蒸汽参数与国内已投运或在建的压水堆核电厂有较大的不同,也有别于常规火电厂,蒸汽管道疏水设计成为一个新课题,因此有必要对其进行分析研究并进行适应性地优化。

1 蒸汽管道及疏水系统

蒸汽系统是核电厂常规岛系统的重要组成部分。蒸汽管道和设备启动时会有空气,系统停机时蒸汽会冷凝,若积水未能及时排除,将导致管道腐蚀、产生水锤、甚至导致汽轮机进水等事故。

蒸汽管道疏水主要作用是在机组启动时、正常运行或瞬态运行等工况下排除冷凝积水,也在机组正常运行时确保蒸汽的流动能够维持管道温度。

核电厂常规岛的蒸汽系统主要包括主蒸汽系统、旁路系统、抽汽系统、辅助蒸汽系统、启动和停堆冷却系统(CFR堆型)、蒸汽转换系统(CPR 1 000堆型)等。文献10以岭澳二期为例侧重于主蒸汽疏水管径和疏水量的核算、文献11对疏水器的选型进行了详细的分析、文献12分析计算了不同工况下蒸汽管道的疏水量[10-12],其研究结果也都适用于快堆核电厂。本文则以主蒸汽和抽汽管道为例,对蒸汽疏水系统的配置及其控制进行分析研究。

2 疏水系统常规设计

2.1 概述

蒸汽管道需要在蒸汽管道的低位点、蒸汽不经常流通的管道死端和管道展开水平长度超过一定距离等位置设置疏水点[13-14],通过该疏水系统将冷凝积水排放到凝汽器或疏水扩容器。

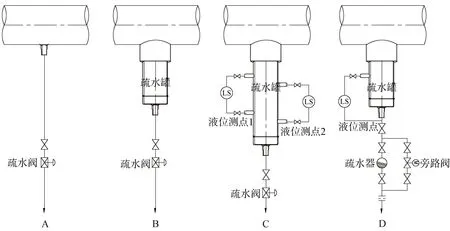

疏水系统通常配有动力操作疏水阀或自动疏水器,以实现自动疏水功能,目前国内外常规火电厂和压水堆核电厂蒸汽管道的疏水系统主要有以上4个典型设计方案,如图1所示。

[1]国家汉办:《关于孔子学院/课堂》, http://www.hanban.edu.cn/confuciousinstitutes/node_10961.htm,2018年8月1日。

图1 疏水系统的典型设计方案A-DFig.1 Representative steam drain system A-D

2.2 方案A

系统从蒸汽母管通过接管座直接引出疏水管道;疏水管道上串联设置一个手动隔离阀和一个气动疏水阀;气动疏水阀由控制室操作,手动隔离阀作为气动疏水阀故障时的备用阀,在机组启动和正常运行期间,该隔离阀处于开启状态。

该系统最为简单,适用于过热蒸汽管道,如常规火力发电厂的主蒸汽管道和抽汽管道。疏水阀主要根据机组负荷率进行控制,在预定的某一负荷率下疏水阀全开,到达预定负荷率后则关闭疏水阀,该预定值在10%~30%额定负荷间;此外也会设有温度测点进行辅助监测,如抽汽管道会在各段抽汽止回阀后第一个水平管段的顶部和相应位置的底部各设置一对温差热电偶,以监测管内是否积水,温差大时在控制室报警[15]。

2.3 方案B

系统从蒸汽母管接出,配有一垂直长度约300mm的疏水罐,疏水管道从疏水罐上引出;疏水管道上同样串联设置一个手动隔离阀和一个气动疏水阀。

该系统较为简单,适用于过热蒸汽管道,如常规火力发电厂的热再热蒸汽管道。疏水阀的控制与方案A一样。

2.4 方案C

系统从蒸汽母管接出,配有一垂直长度约1 000 mm的疏水罐,疏水管道从疏水罐上引出;疏水管道上同样串联设置一个手动隔离阀和一个气动疏水阀;同时疏水罐上设有两对液位测点,提供高液位和高高液位信号。

该系统较复杂,适用于过热度较低的过热蒸汽管道,如常规火力发电厂的冷再热蒸汽管道。疏水阀的控制兼顾机组的负荷率及疏水罐的液位信号,如若疏水罐出现高高液位信号,则自动开启疏水阀。

2.5 方案D

系统从蒸汽母管接出,配有一垂直长度约300 mm的疏水罐,疏水管道从疏水罐上引出;每个疏水管道由两个并联的管路组成,一路设有自动疏水器及其前后手动隔离阀,一路设有电动旁路阀及其前后手动隔离阀;同时在疏水管道上(自动疏水器前)设有一对液位测点,提供高液位信号;此外在靠近凝汽器或疏水扩容器的疏水管道上设有节流降压孔板;并联管路前的主管路上在压力PN40及以上时还设有一个手动截止阀。

该系统最复杂,适用于饱和蒸汽管道,如压水堆核电厂的主蒸汽、抽汽管道等。电动旁路阀管路作为备用,在机组启动等工况疏水量较大时开启;机组正常运行时旁路阀处于关闭位置,管道疏水由自动疏水器排放;当疏水管道中水位达高水位时,旁路阀应自动开启。

电动旁路阀通常是根据机组负荷率进行控制,一般在低于30%额定负荷时开启;对于主蒸汽管道,电动旁路阀也有通过主蒸汽母管的压力进行控制,如某1 000 MW压水堆核电厂,机组启动时当主蒸汽母管的压力到达约55 bar时电动旁路阀关闭,停堆时当压力下降到约9 bar时电动旁路阀开启。

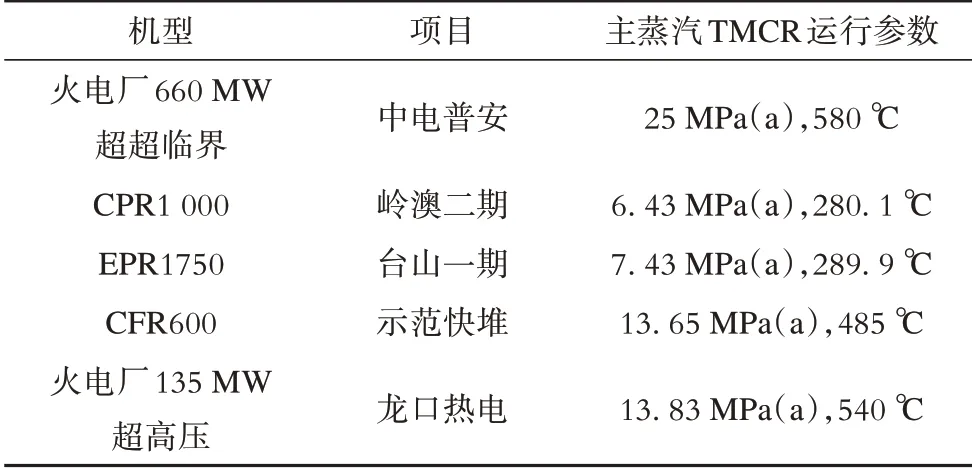

以上各疏水系统设计方案汇总如表1所示。

表1 典型疏水系统配置Tab.1 Representative steam drain system

3 快堆核电疏水系统

3.1 主蒸汽参数

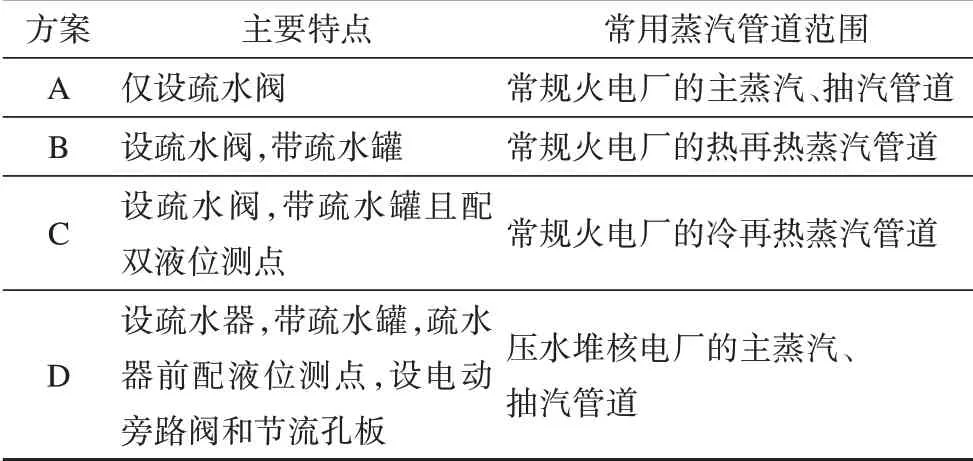

如表2所示,快堆核电厂的主蒸汽为超高压参数,与常规火电厂600 MW级的超超临界(或超临界或亚临界)参数、压水堆核电厂的高压参数都不一样。在TMCR工况下,核岛接口处主蒸汽运行参数为13.65 MPa(a)、485℃,蒸汽为过热蒸汽且过热度较高。

表2 主蒸汽参数Tab.2 Main steam system operation parameter of representative power plants

机组启动过程中主蒸气的参数变化如下描述。快堆核电厂的蒸汽发生器与压水堆核电厂不同,在设备顶部还设有过热器;机组启动时,蒸汽发生器首先在水工况下运行,其出口热水经减压阀排至启动与停堆冷却系统的启动扩容器,扩容后闪蒸蒸汽排至辅助蒸汽联箱,此时主蒸汽系统未投运;当负荷上升到约7%堆功率,蒸汽发生器进行水汽切换,其出口蒸汽经减压阀主要排至启动扩容器,多余的蒸汽通过主蒸汽联箱经旁路阀排至凝汽器,此时主蒸汽为饱和蒸汽;当负荷上升到约11.9%堆功率,过热器投入运行,此时给水压力为7 MPa,蒸汽发生器出口汽温约330℃,此时主蒸汽为微过热蒸汽(最大过热度约47℃);当负荷上升到约14%堆功率,当主蒸汽参数稳定在约6.7 MPa,410℃时(蒸汽过热度为127℃),即可打开电动主汽门旁路阀,准备对汽轮机冲转、暖机。

3.2 主蒸汽管道疏水设计

由上可知,机组启动初始阶段主蒸汽为饱和蒸汽或微过热蒸汽,但在汽轮机准备冲转时,主蒸汽已是过热度较高的过热蒸汽,因此主蒸汽疏水管道可以参考方案B和方案C。

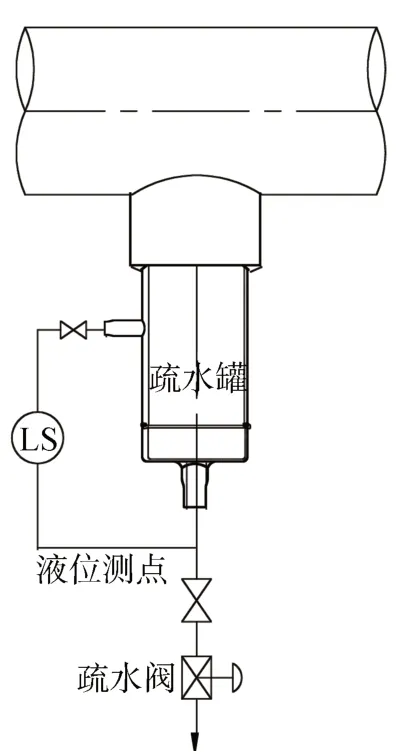

结合现有核电厂主蒸汽的疏水设置,建议在汽轮机入口处管道的疏水点保留液位测点的配置以加强系统的安全性,可采用方案C,为简化系统、推荐采用优化方案E(如图2所示);其他位置的疏水点采用方案B即可。

方案E以方案C为参考,但进行了简化设计仅设置一对液位测点,提供高液位信号。

图2 疏水系统的优化设计方案E Fig.2 Optimized steam drain system E

因为在汽轮机准备冲转时,主蒸汽已是过热度较高的过热蒸汽,因此可考虑在负荷~10%汽轮机额定负荷以下,开启疏水阀;在负荷上升到~10%时,同时未有高液位信号时,关闭疏水阀。

3.3 抽汽管道疏水设计

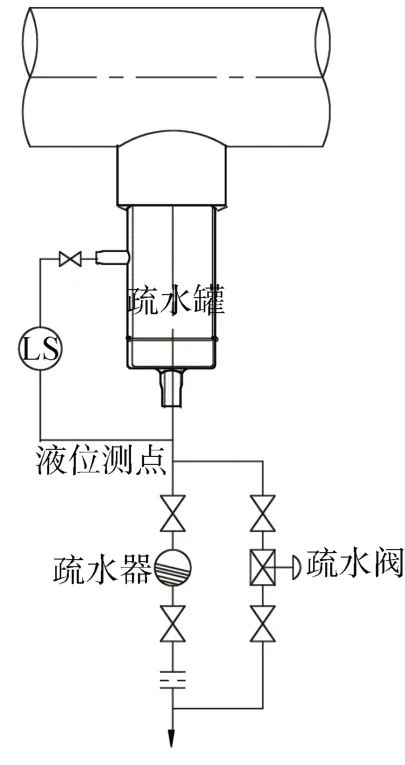

示范快堆核电厂设有7级回热系统:除氧器、5级低压加热器和1级高压加热器。TMCR工况下,除氧器和5号低压加热器的抽汽为饱和蒸汽,3、4号低压加热器和7号高压加热器的抽汽为微饱和蒸汽。与国内压水堆核电的各级抽汽参数类似,因此可参考压水堆核电采用方案D的疏水系统。为同主蒸气管道等保持一样带疏水阀的方案、方便工程的采购等,也可采用优化方案F,如图3所示。

方案F中每个疏水管道由两个并联的管路组成,一路设有自动疏水器,一路设有气动疏水阀;同时设有一对液位测点,提供高液位信号。

疏水阀同样在机组启动等疏水量较大的工况下开启,正常运行时由疏水器进行疏水,疏水阀同样由汽轮机额定负荷率结合高液位的信号进行控制。

4 结论

针对不同的蒸汽参数及机组启动过程的不同蒸汽状态,疏水系统应采用与其相对应的系统配置和控制策略。对于快堆核电厂而言,依据其特点,主蒸汽管道的疏水系统推荐采用常规方案B与优化方案E的组合设计,抽汽管道的疏水系统推荐采用优化方案F。

图3 疏水系统的设计方案FFig.3 Optimized steam drain system F

本文提出的疏水设计方案适用于快堆核电厂,也可供后续其他堆型的核电厂参考。