电池热失控防护方案仿真分析

焦红星 张延星 李甲

(1.郑州职业技术学院2.宇通客车新能源技术部3.海马汽车有限公司)

兼具高比容量、长寿命及环保等优势的锂离子电池可以满足人们对微型电子设备所需要的电池小型化、轻量化及环保的多重要求,也是未来动力电池和储能电池的理想能源[1-2]。《中国制造2025》指出,2020 年电池能量密度达到300 Wh/kg;2025 年电池能量密度达到400 Wh/kg;2030 年电池能量密度达到500 Wh/kg。电池包能量密度的增加,不可逆反应热会增加热失控风险[3-4]。热失控是指电池单体放热连锁反应引起电池温度不可控上升的现象[5]。近年来,国内外学者对电池热失控进行了较多研究[6-10]。文献[11]通过试验研究了动力电池单体电芯在过温、过充及内短路等极端情况下的温度和电压变化,提出改善电池安全性的建议。当一个电池单体发生热失控之后,其相邻单体受影响后也相继发生热失控,导致热失控蔓延,最终引发安全事故。因此,对电芯、模组热扩散行为进行研究,找到有效的防护方法,提升新能源汽车安全性是非常重要的[12]。

1 锂离子电池热失控诱因

锂电池发热失控的因素分为内部因素和外部因素。内部因素主要是:电池生产缺陷导致内短路,电池使用不当,导致内部产生锂枝晶引发正负极短路。外部因素主要是:电池使用过程中出现的问题,比如过充、高温使用、挤压及碰撞等。其中过充和内短路是锂离子电池热失控最常见的原因。文章利用加热方式引发电芯热失控,探究电芯失控形式、温度及位置等信息,利用Starccm+仿真软件搭建模型,验证试验准确性,并研究了相邻电芯之间防火隔热材料、模组防火罩对电芯热失控的影响。

2 电芯热失控试验研究

2.1 试验对象

试验对象为某电池厂家生产的标称容量为40 Ah的三元软包电芯。

2.2 电芯热失控测试

充电:若单体Umax<3.81 V,以0.5C 倍率恒流充电;若单体3.81 V≤Umax<3.977 V,则以0.25C 倍率恒流充电;若单体3.977 V≤Umax<4.06 V,则以0.2C 倍率恒流充电;若Umax≥4.06 V,则以0.1C 恒流充电至4.15 V,至SOC 为100%,延时5 s 结束充电。

电芯1 热失控测试方案:设定加热膜加热功率为200 W 对电芯进行加热,直至电芯发生热失控,监测电池温度变化,每1 s 采集1 次温度信号。

电芯2 热失控测试方案:设定加热膜加热功率为200 W 对电芯进行加热,当电芯底部温度达到120℃,停止加热。观察电芯温度变化情况,若电池温度下降,开启加热功能将电池底部温度加热至160℃,停止加热。观察电芯温度变化情况,若电池温度下降,开启加热功能将电池底部温度加热至200℃,停止加热。观察电芯温度变化情况,若电池温度下降,开启加热功能将电池底部温度加热至240℃,停止加热。以此类推,直至电池能够自发温升至失控,监测电池温度变化,每1 s采集1 次温度信号。

2.3 电芯热失控试验结果及分析

2 个失控电芯一个从极耳喷射,一个从侧边喷射,喷射位置不同。从触发失控鼓胀到开始喷射起火间隔时间较短,几乎同时发生。

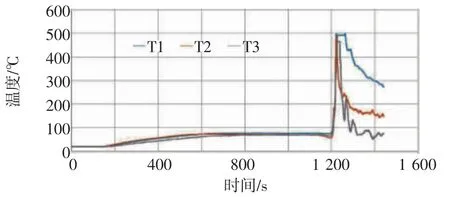

电芯1 在电芯上表面布置3 个温度传感器T1、T2和T3,加热膜布置在电芯下表面,如图1 所示,电芯加热至1 138 s,发生自发反应,温度呈下降趋势,至1 198 s,电芯发生完全失控,电芯温度瞬间上升至500℃,迅速完成燃烧过程,燃烧持续时间约200 s,电芯1 在发生失控鼓胀后从极耳处喷射火焰。

图1 电芯1 热失控结果

电芯2 上表面布置3 个温度传感器,加热膜布置在电芯下表面,中间布置2 个温度传感器,极耳处布置1 个温度传感器监测外焰温度,如图2 所示。电芯分别加热至120℃、160℃及200℃,电芯均未发生自发失控;当电芯温度上升至240℃时,时间为1 345 s,电池开始发生自发失控,至1 385 s 电芯发生完全失控,电芯表面温度迅速上升至最高700℃,燃烧持续时间约200 s,电芯在发生失控鼓胀后从侧边喷射火焰。

图2 电芯2 热失控结果

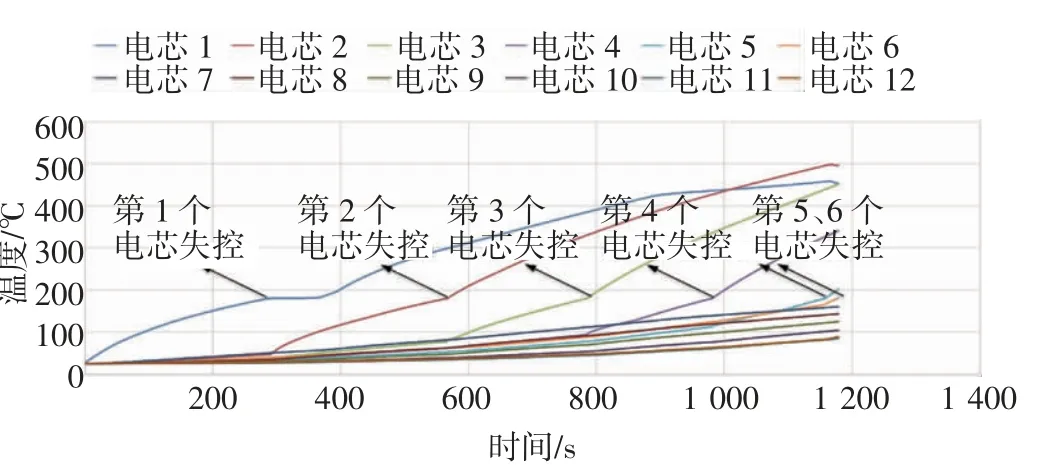

从以上试验可以看出,当电芯之间没有阻燃性材料,发生热失控的电芯会将火焰引入相邻电芯,相邻电芯迅速达到热失控温度发生热失控,并依次循环直至所有电芯全部失控燃烧完。从第1 个电芯开始,相邻电芯发生热失控的时间间隔越来越短,至第5 和第6 个电芯热失控几乎同时发生,这是由于随着电芯热失控的进行,通过热传导或对流的方式远处电芯已达到极高的温度(接近电芯热失控温度或达到电芯分解的温度),当前1 个电芯发生失控的同时,相邻高温电芯会快速达到失控温度发生失控。

防护方案有以下2 种:

1)相邻电芯用阻燃材料包裹(特别是电芯失控后容易发生喷射的位置,如软包电芯极耳处),达到隔绝火焰的作用,失控电芯与相邻电芯仅能通过热传导传递热量,加上电芯之间的隔热材料减少热传导带来的热量传递,从而达到隔火隔热的作用,降低相邻电芯发生热失控的概率;

2)在模组外侧增加防火罩,可以将模组发生失控时喷射的火焰进行控制,按照固定的方向和位置喷出,防止引燃其他模组,同时可以防止烧穿箱体引燃电池箱体外部部件。

3 仿真验证

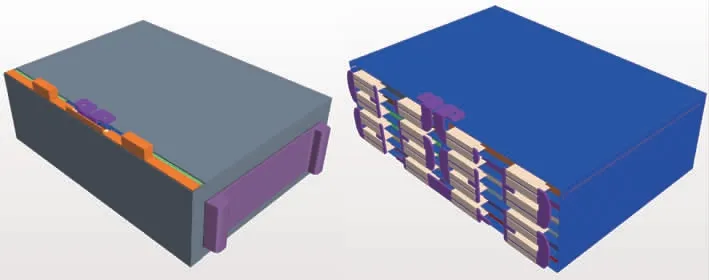

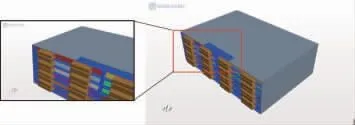

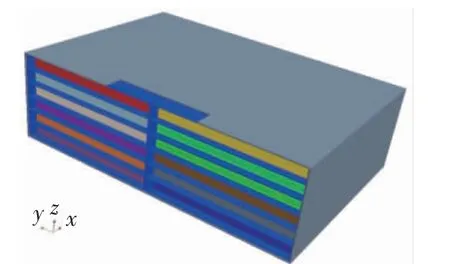

利用Starccm+仿真软件搭建模组外侧增加防火罩,利用方式引发电芯热失控,研究防火罩对模组热失控影响。图3 为模组外侧阻燃罩模型及电芯排布模型。

图3 模组阻燃模型及电芯排布模型

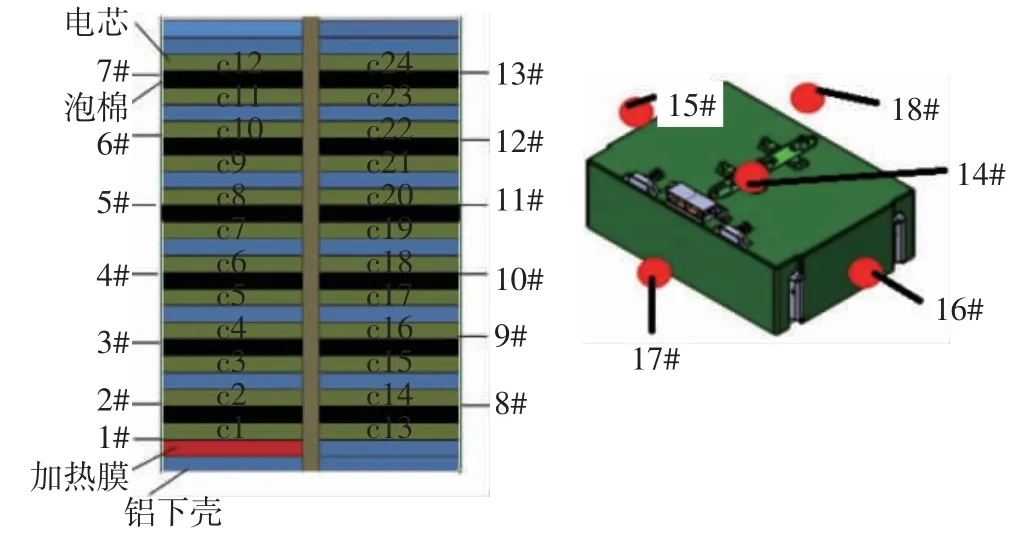

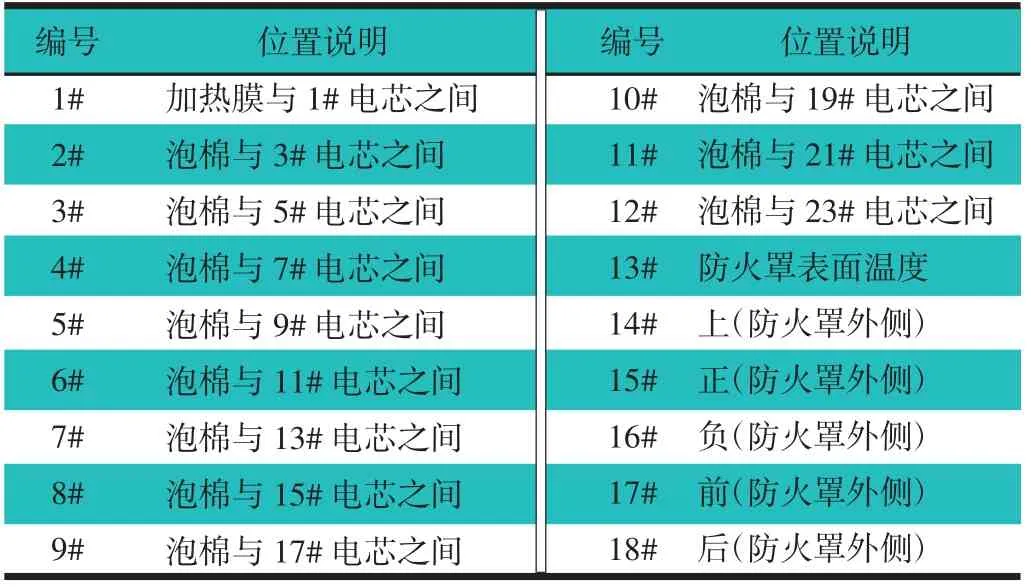

热失控电芯、模组采用加热方式,共计18 根热电偶。其中,模组内布置13 个热电偶,模组外在防护罩表面布置5 个热电偶,如图4 和表1 所示。

图4 热电偶布置位置

表1 热电偶编号、布置位置

3.1 相邻电芯无阻燃材料热失控仿真分析

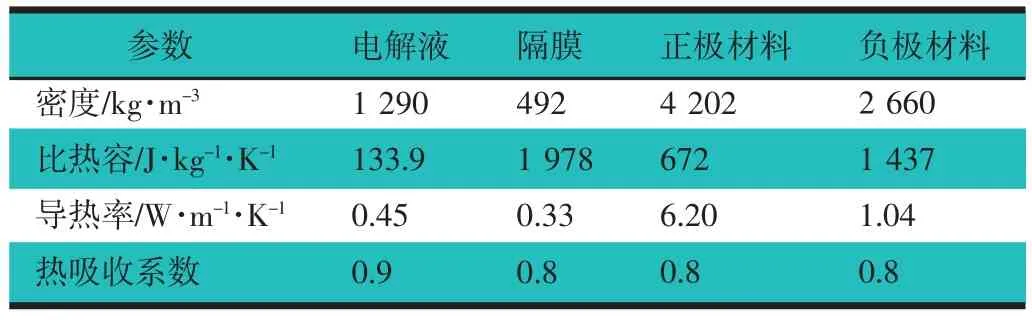

模拟电池起火燃烧需要定义输入条件。单体锂电池主要由电解液、隔膜、正负极及隔膜组成。按照表2中参数输入,建立与实际电芯结构接近的物理模型如图5 所示。

表2 电芯材料热力学参数

图5 相邻电芯无阻燃材料模型

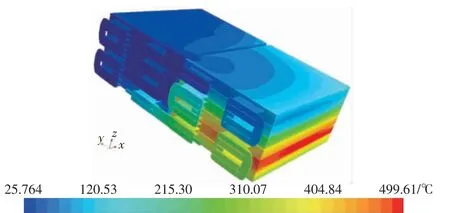

相邻电芯之间无阻燃防火措施,测试结果如图6、图7 所示,当一个电芯发生失控,电解液喷射燃烧,会直接作用在相邻电芯,造成连续引燃。从第1 个电芯开始,相邻电芯发生热失控的时间间隔越来越短,至第5和第6 个电芯热失控几乎同时发生,这是由于随着电芯热失控的进行,通过热传导或对流的方式使远处电芯已达到极高的温度(接近电芯热失控温度或达到电芯分解的温度),当前1 个电芯发生失控的同时,相邻高温电芯会快速达到失控温度发生失控。

图6 相邻电芯无阻燃材料热失控过程温度场

图7 相邻电芯无阻燃材料模组热失控温升

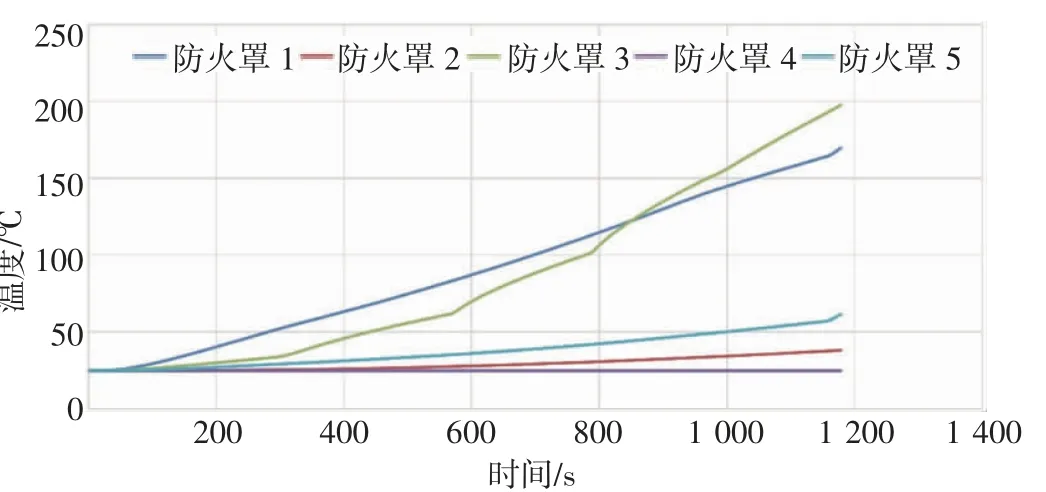

当电芯发生连续热失控,防火罩表面温度场如图8、图9 所示,防火罩表面最高温度363℃,完全通过与模组壳体的直接接触传热,该温度不会使阻燃材料燃烧或失效(阻燃材料失效温度>1 000℃),起了隔绝火焰的作用,避免引燃相邻模组。

图8 相邻电芯无阻燃材料热失控过程防火罩温度场

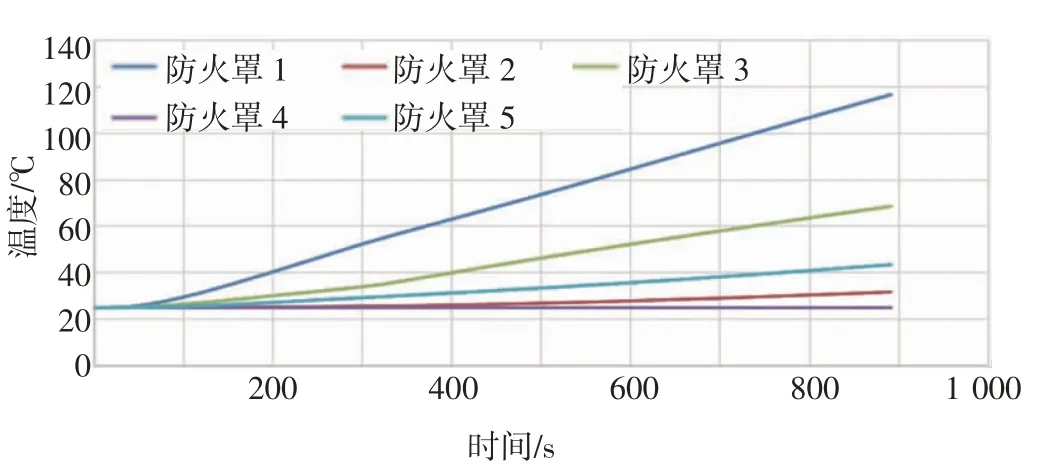

图9 相邻电芯无阻燃材料模组热失控防火罩温升

3.2 相邻电芯之间防火隔离仿真分析

按照相邻电芯间无阻燃材料模型边界条件搭建增加阻燃材料模型,如图10 所示。

图10 相邻电芯增加阻燃材料模型

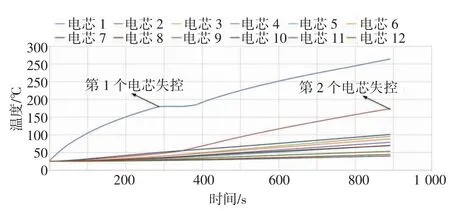

相邻电芯用阻燃材料包裹,起到了隔绝火焰的作用,失控电芯与相邻电芯仅通过热传导传递热量,加上电芯之间的隔热材料减少热传导带来的热量传递,从而达到隔火隔热的作用,相邻电芯未达到热失控温度,如图11、图12 所示。

图11 相邻电芯增加阻燃材料热失控过程温度场

图12 相邻电芯增加阻燃材料模组热失控温升

当电芯未发生连续失控,阻燃材料表面温度如图13、图14 所示,阻燃材料表面最高温度240℃,完全通过与模组壳体直接接触传热,该温度不会使阻燃材料燃烧或失效,起了隔绝火焰的作用,避免引燃相邻模组。

图13 相邻电芯增加阻燃材料模组热失控防火罩温度场

图14 相邻电芯增加阻燃材料模组热失控防火罩温升

4 结论

相邻电芯用阻燃材料包裹,起到了隔绝火焰的作用,相邻电芯未达到热失控温度。阻燃材料表面最高温度240℃,完全通过与模组壳体的直接接触传热,该温度不会使阻燃材料燃烧或失效,起了隔绝火焰的作用,避免引燃相邻模组。仿真结果为电池包热扩散防护提供理论基础,节约设计成本,缩短项目周期。