螺纹钢锚杆杆体肋间距与锚固效果间关系的研究与分析

吴 涛,张向峰,何亚军

(神府经济开发区海湾煤矿有限公司,陕西 神木 719300)

1 拉拔杆体锚固段应力理论

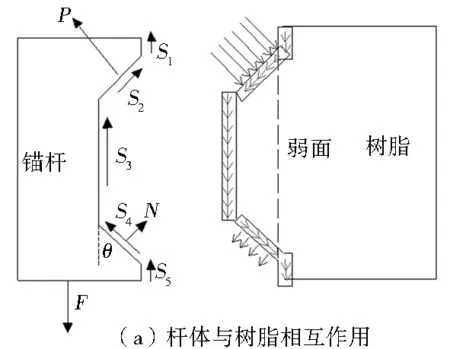

现有锚杆支护理论中,锚杆的锚固支护作用主要是通过粘结剂将锚杆杆体与钻孔有效粘结在一起。众多学者的研究成果表明,锚杆的外形结构对全长锚固锚杆中荷载传递具有重要的作用,现为有效考虑锚杆外形对锚固力学特性的影响,提出以锚杆横肋参数为接触的锚杆锚固树脂破坏失效数学模型,建立锚杆体与树脂相互作用的力学模型,如图1(a)所示,建立锚杆外形参数模型如图1(b)所示。

图1 锚杆杆体与树脂作用力学模型及杆体外形模型

基于图1中的力学模型,假设锚杆沿弱面发生剪切破坏时,锚杆与树脂间的粘结剪切力与拉应力均较小,即S1=S3=S4=S5≈0,N≈0,进一步分析可知,锚杆在净轴力F的作用下,锚杆杆体与树脂的相互作用力可转变为平行于斜面和垂直于斜面的力S2、p,其表达式为:

(1)

式中:p为垂直作用于肋侧面的力;S2为平行预斜面的力;F为净轴力;b为肋侧面长度值;q为平行作用于肋侧面的力;θ为肋侧面坡角。

根据图1(a)中建立的锚杆杆体与树脂相互作用的力学模型,可进一步得出作用于树脂表面的垂直应力和水平应力,如图2所示。

图2 作用于树脂表面的垂直应力和水平应力

基于半空间平板问题的相关理论,对垂直力p作用下,介质中某一点A的应力张量的表达式如下:

(2)

式中:σz为某一点A处的沿Z轴方向的法向应力;σx为某一点A处的沿X轴方向的法向应力;τxz为某一点A处的垂直于X面指向Z轴方向的切向应力。

对于水平力q加载作用下,介质中某一点A的应力分布表达式为:

(3)

针对树脂在假想失效弱面的破坏作用下,考虑预拉荷载应力场和锚杆产生应力场的共同作用,肋间树脂假想弱面失效破坏准则平衡方程表达式为:

T0=(cw+tanφσn0-τ0)L

(4)

式中:f为假想弱面树脂失效破坏准则;T为由锚杆产生的剪切载荷;T0为初始剪切阻力;τ0为初始切向应力;cw为树脂内聚力;L为去掉1个肋顶宽度时的肋间距;φ为树脂内摩擦角;σn0为假想弱面上初始法向应力。

2 肋间距与锚固效果试验方案

为研究螺纹钢锚杆肋间距与锚固效果间的关系,根据众多理论研究,采用壁厚为5.5 mm和7.0 mm的刚性套筒进行不同围岩强度的模拟。本次模拟的锚杆采用左旋螺纹钢锚杆,选取锚杆肋间距分别为12 mm、24 mm、36 mm、48 mm的左旋螺纹钢锚杆进行对比分析,基于左旋螺纹钢锚杆不同肋间距下围岩锚固效果的分析,确定出锚杆在不同围岩条件和不同肋间距下锚杆的锚固效果。

本次试验中采用的设备器材主要有:WAW-600C型微机控制电液伺服万能试验机、20号优质碳钢厚壁钢管车制而成的树脂抗压试件模型(内径×外径×高=50 mm×60 mm×100 mm),通过塑化板组装而成的树脂抗剪试件模型(长×宽×高=50 mm×50 mm×50 mm),具体树脂抗压和抗剪试件模型见图3 (a)和(b),锚杆采用左旋螺纹钢锚杆,锚杆规格参数如表1所示。

表1 锚杆外形结构及测试力学参数

试验分析时,将左旋螺纹钢锚杆切割成280 mm长,并在锚杆杆体上按照12 mm、24 mm、36 mm、48 mm的要求进行打磨处理。锚杆杆体打磨时,打磨长度应不小于100 mm,锚杆打磨后的锚杆试件如图3 (c)所示。本次试验设置3组,每组内设置4个肋间距,锚杆的锚固长度设置为100 mm,分别将打磨好的锚杆锚固在壁厚为5.5 mm和7.0 mm的刚性套筒内,锚杆锚固采用树脂基:固化剂以1∶0.04的比例调制,树脂锚固及固化后,试件放置在保温箱中,在温度为 (22±1)℃的条件下保温2 h。试件养护完成后,在试件表面贴设应变片,采用DH5929动态应力应变测试系统对试件进行抗拉试验。

3 肋间距与锚固效果试验结果分析

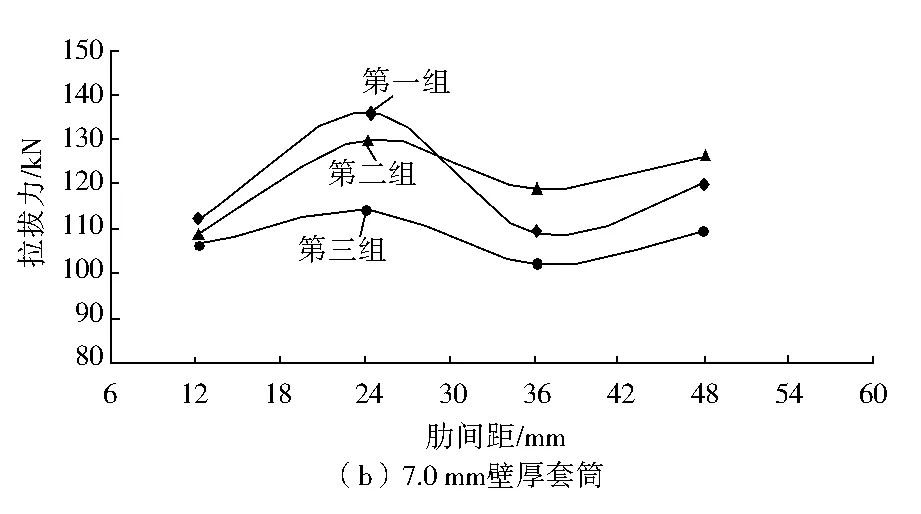

为有效评价不同肋间距下螺纹钢锚杆的锚固效果,基于锚杆抗拉试验数据,现主要对锚杆的拉拔力、套筒周向应变、剪胀位移量进行分析,分析过程如下:

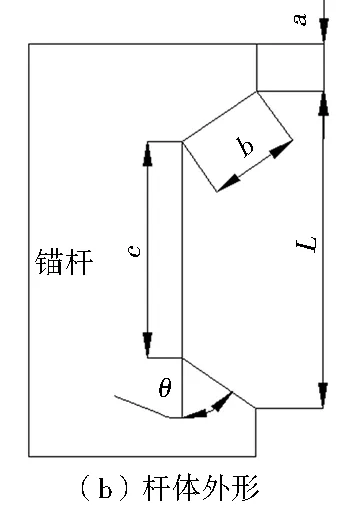

1) 拉拔力:基于试验结果得出3组锚杆拉拔力与肋间距间的关系曲线见图4。

图3 肋间距与锚固效果试件及模型

图4 不同肋间距杆体拉拔力拔力与肋间距曲线

分析图4可知,当套筒厚度为5.5 mm,肋间距由12 mm增大为24 mm时,锚杆拉拔力的平均值提升10.8%,随着锚杆肋间距继续增大,螺纹钢锚杆的拉拔力开始减小,当锚杆肋间距为48 mm时,锚杆拉拔力平均值相较于肋间距为12 mm时仅增大7.5%;当套筒厚度为7.0 mm,肋间距由12 mm增大为24 mm时,锚杆拉拔力的平均值提升16.7%,随着锚杆肋间距继续增大,螺纹钢锚杆的拉拔力平均值呈现出先降低后上升的趋势,当锚杆肋间距为36 mm时,锚杆拉拔力平均值相较于肋间距为12 mm时仅增大1.2%,而当肋间距进一步增大为48 mm时,锚杆拉拔力平均值相较于肋间距为12 mm时增大了9.1%。综合上述分析可知,肋间距对拉拔力有一定的影响。

2) 套筒周向应变分析:基于试验结果得出套筒周向应变量与肋间距关系曲线图见图5。

分析图5可知,当套筒厚度为5.5 mm,肋间距由12 mm增大为24 mm时,套筒周向应变量的平均值提升33.6%,随着锚杆肋间距继续增大,套筒周向应变量的平均值开始逐渐增大,当锚杆肋间距为48 mm时,套筒周向应变量平均值相较于肋间距为12 mm时增大了169.1%;当套筒厚度为7.0 mm,肋间距由12 mm增大为24 mm时,套筒周向应变量的平均值提升70.1%,随着锚杆肋间距继续增大,套筒周向应变量的平均值开始减小,当锚杆肋间距为48 mm时,套筒周向应变量平均值相较于肋间距为12 mm时增大了57.9%.

基于上述分析可知,当套筒厚度为5.5 mm时,随着螺纹钢锚杆肋间距的增大,杆体与树脂圈、树脂圈与套筒、杆体与树脂圈界面间的位移均呈现出逐渐增大的趋势。而当套筒厚度为7.0 mm时,上述三种接触面处的位移量呈现出先增大后减小的趋势,最大值在肋间距为24 mm时取得。这表明套筒厚度为5.5 mm与套筒厚度为7.0 mm相比,三种接触面处的径向应力和径向位移均较大,而这会为锚杆锚固段制造出一种高围压的趋势,利于树脂锚固剂与孔壁弱面间产生更高的摩擦力,能够有效提升锚固效果。

3) 剪胀位移量分析:根据试验过程中DH5929动态应力应变测试系统监测得出的数据,绘制出剪胀位移量与肋间距间的关系曲线见图6。

图5 套筒周向应变量与肋间距关系曲线

由图6分析可知,在两种套筒壁厚条件下,剪切位移量均随着肋间距的增大呈现出一定程度的增大趋势。当锚杆肋间距在12~36 mm的区段,肋间距增大,剪切位移量呈现近似线性的增大;在锚杆肋间距为36~48 mm段,随着肋间距增大,锚固试件剪胀变形量的变化逐渐趋于平缓。进一步分析可知,套筒厚度为5.5 mm时,锚固试件平均剪胀变形量的最大值出现在肋间距为48 mm时;当套筒壁厚为7.0 mm时,锚固试件平均剪胀变形量的最大值同样出现在肋间距为48 mm,这即表明螺纹钢肋间距的增大会使得锚固试件的剪胀位移量也在一定程度上增大。

图6 剪胀位移量与肋间距关系曲线

4 结 语

1) 左旋螺纹钢锚杆锚固与壁厚为5.5 mm和7.0 mm的套筒内时,锚杆拉拔力的最大值均出现在肋间距为24 mm时,相较于肋间距为12 mm时,不同套筒壁厚下锚杆平均拉拔力分别提升了10.8%和16.7%.

2) 左旋螺纹钢锚杆锚固在壁厚为5.5 mm和7.0 mm套筒时,随着锚杆肋间距的增大,锚杆的锚固效果会在一定程度上得到提升。

3) 左旋螺纹钢锚杆分别锚固在壁厚5.5 mm、7.0 mm的套筒内时,锚固试件最大平均周向应变量和剪切位移均出现在肋间距为48 mm时,最大平均周向应变量和剪切位移相较于肋间距为12 mm时,分别增大169.1%、295.8%;套筒壁厚为7.0 mm时,最大平均周向应变量出现在肋间距为24 mm处,相较于肋间距为12 mm时,增大70.1%,最大平均剪胀位移出现在48 mm处,相较于肋间距为12 mm时,增大了329.5%.