T梁混凝土气泡产生原因与防治措施研究

李 云,黑金龙,吴东林,姚东冬

(云南建投绿色高性能混凝土股份有限公司,云南 昆明 650501)

0 引言

近年来,随着我国公路工程建设的迅速发展,云南省作为国家西部大开发的重要省份,“十三五”期间,全省拟建成高速公路里程4 000 km,投资6 000亿元,高速公路通车里程将达到8 000 km,基本建成“七出省、五出境”通道。现代建筑技术的不断发展,衡量混凝土工程质量的优劣,不仅仅是考虑其适应性、经济性、耐久性和安全性,对于美观性的要求也非常重要。高速公路建筑构件外部通常不采用涂刷和装饰,结构物外露部分混凝土的质量,目前不仅对强度、完整性、几何尺寸及其他技术指标有越来越高的标准,而且对于混凝土外观要求也越来越严格[1]。

T梁作为高速公路建设中主要构件之一,在混凝土的生产及施工过程中,受到混凝土原材料、配合比、施工工艺等因素的影响,在混凝土表面产生较多气泡,严重影响T梁外观质量,同时对结构强度及耐久性产生较大影响。

1 混凝土气泡产生原因

某高速公路地处典型高原气候地区,昼夜温差高达10 ℃~15 ℃,易造成T梁外观差质量问题,混凝土的设计强度等级为C50,主要以30 m T梁为主,前期浇筑过程中,拆模后表面出现不同程度的气泡问题,对外观和质量造成一定的影响。现场统计的是按照测区直径大于3 mm,1 mm~3 mm和小于1 mm的气泡分类,在整个测区中气泡较多,且分布不均匀,气泡的最大直径达到13 mm,最大深度达到5 mm,气泡所占面积达到T梁表面的0.05%左右,表1为部分T梁表面气泡情况的统计。

表1 T梁表面气泡情况统计

混凝土表面气泡的大多为液—气界面和固—液界面杂合而形成的,混凝土体系中含气量与浆骨比不匹配时,小气泡在向侧表面及上表面迁移过程中积聚成大气泡,大气泡在侧面由于受到浆体的黏滞和骨料构架的阻隔无法顺利上浮时,则在硬化后形成表面圆角孔洞。气泡的形成和排除受到两方面的影响:一是混凝土本身的因素,包括原材料、配合比、外加剂的影响等,主要影响气泡的破裂及排出阻力,另一方面是混凝土的运输、成型、振捣施工等,主要影响混凝土中气泡排出的推动力。根据工程T梁混凝土的生产及施工浇筑情况进行生产原因分析和排查,具体情况如下。

1.1 原材料原因

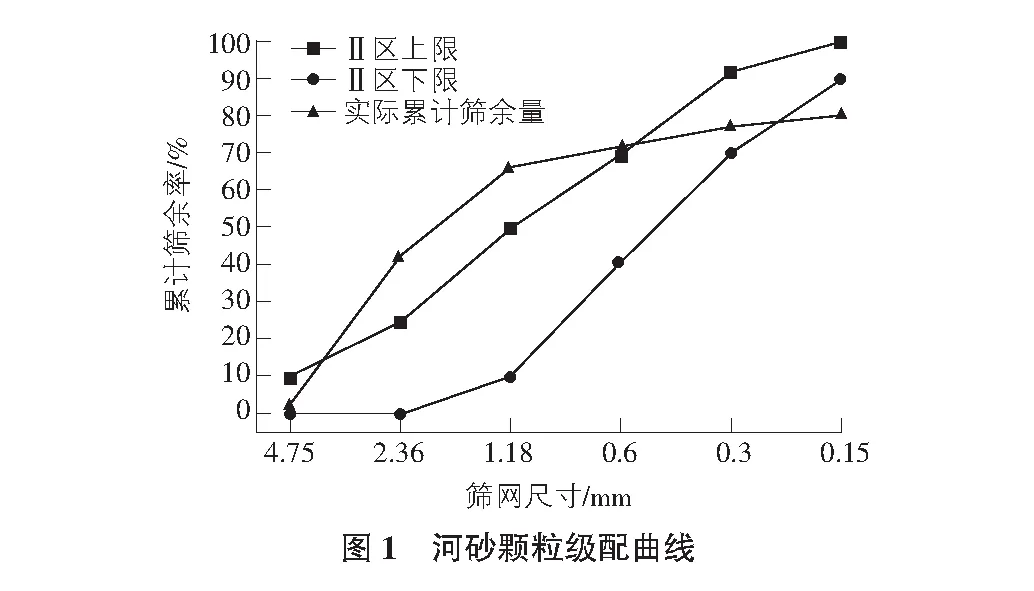

混凝土原材料中,对混凝土表面气泡产生影响较大的一个因素是骨料的级配不合理,会直接导致气泡产生。骨料的级配不合理,碎石中针片状颗粒含量较高,在生产中砂率调整不及时,导致细骨料不足以填充粗骨料的空隙,形成气泡产生的自由空间[2]。通过对实际生产所有碎石和河砂检测,碎石采用5 mm~10 mm和10 mm~25 mm两种粒径按施工配合比中的掺配比例混合,其各个粒径碎石累计筛余均满足规范中5 mm~25 mm的级配要求。所用河砂细度模数为3.3,属粗砂,颗粒级配曲线如图1所示。

根据细度模数检测结果及图1可知,所用的河砂细度模数较大,颗粒级配较差,其中筛孔尺寸2.36 mm及1.18 mm上累计筛余量较多。砂的颗粒级配较差,级配出现断档,一方面增加砂的比表面积,导致混凝土黏度增大,有利于气泡的引入,另一方面,造成混凝土骨料之间的空隙填充和堆积不密实,易形成利于气泡富集的自由空隙,导致含气量上升[3]。

1.2 外加剂原因

T梁混凝土的生产过程中使用的外加剂为上海三瑞高分子材料股份有限公司生产的聚羧酸高性能减水剂,外加剂的组分包括母液、消泡剂、引气剂等,其中消泡剂和引气剂的含量对混凝土气泡的生产影响较大。洪根等人[4]的研究表明外加剂中消泡剂、引气剂及含气量控制方式对表观气泡的影响较大,优选合适的消泡与引气的外加剂品种及含气量控制方式能够优化混凝土内部的气泡大小分布,有利于改善混凝土外观质量。

在实际生产过程中,由于浇筑环境温度的升高,外加剂中消泡组分和引气组分未随气温升高做适当调整,导致混凝土含气量随着气温升高而增大,并且随着气温升高外加剂保坍效果也较之前有所下降,混凝土的实测含气量在2.5%~3.2%之间。

1.3 施工原因

T梁混凝土在实际浇筑振捣过程中,部分梁场附着式振动器数量较少,存在跳空布置的情况,如图2所示。在布料过程中一次布料较厚,在40 cm~100 cm之间,尤其是T梁端头附近位置一次布料较多,且振捣不充分,不能使混凝土内气泡完全排出。

混凝土成型时使用的模具为钢模,前期浇筑使用的脱模剂为滚筒涂刷柴机油混合物,钢模刷油后有一定的黏滞力,对气泡具有极强的吸附性,气泡一经与之接触,便会吸附在模板上很难随着振捣作业上升排出,直接导致混凝土结构表面出现气泡[5]。并且涂刷柴机油后未对模板进行覆盖,模板受到雨水冲刷后带走大部分柴油,混凝土脱模后外观质量变差。

2 气泡解决措施及试验结果分析

2.1 原材料调整

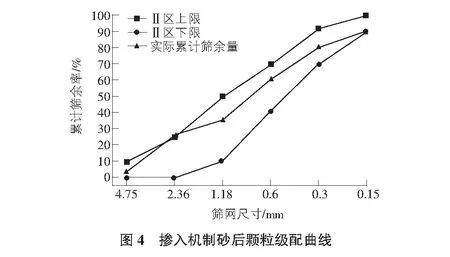

针对河砂细度模数较大及其对混凝土气泡的影响,进行河砂细度模数及颗粒级配的调整,调整后河砂的细度模数在2.6~3.0之间,掺入19%的机制砂进一步改善砂的颗粒级配,调整后河砂的颗粒级配和掺入机制砂后的颗粒级配曲线分别如图3,图4所示。

通过图3和图4的砂颗粒级配曲线可知,调整后河砂的整体颗粒级配更为合理,掺入一部分机制砂后颗粒级配改善明显,实际颗粒级配曲线在Ⅱ区砂区间。

2.2 外加剂调整

根据混凝土含气量及外观质量控制的要求,对外加剂中消泡剂、引气剂的比例进行调整,原配方中消泡剂的掺量为0.05%,经过调整增加0.03%消泡组分,同时加入适当的引气成分和0.5%超保塑母液,外加剂调整前后混凝土的工作性对比如表2所示。

表2 外加剂调整前后混凝土工作性对比

由表2可知,通过调整外加剂中的消泡组分和引气组分后,提高外加剂中消泡比例,外加剂的消泡能力更好,混凝土含气量明显下降,同时优化了混凝土保塑效果,延长保塑时间,使得混凝土在夏季高温环境下工作性保持时间变长,混凝土入模流动性较好,可促进在震捣过程中排泡速度和破泡速度,改善T梁的外观质量。

2.3 配合比优化

根据原材料及外加剂的调整和改进,同步进行混凝土配合比的优化调整,在保证混凝土力学性能符合要求的前提下,适当调整胶凝材料用量,降低混凝土浆骨比。配合比优化后混凝土的工作性对比如表3所示。

表3 配合比优化前后混凝土工作性对比

由表3可知,当采用优化后的配合比后,混凝土的含气量进一步降低,扩展度由调整前的480 mm增大到540 mm,倒提时间减少至5 s,即配合比的调整有效的降低了混凝土拌合物的黏度,增大了拌合物的流动性。混凝土流动性的增大和拌合物黏度的降低,使得混凝土浆体的黏滞阻力降低,在振动施工时气泡的上升阻力降低,更有利于气泡的上浮和排出[6]。

2.4 施工工艺改进

1)脱模剂:混凝土模板使用专用的水性脱模剂,将脱模剂与水按1∶3~1∶4比例混合均匀,使用电动喷壶喷涂分两次喷涂,第二次喷涂时间在首次喷涂形成薄膜具有一定黏结力下进行,一般两次喷涂时间间隔为1 h~2 h。脱模剂喷涂完成后需用薄膜或土工布延合拢钢板的翼板处进行覆盖,避免雨水冲刷。

2)混凝土振捣:T梁两侧各配备1台高频变频柜,单侧布置不低于5台附着式振动器,振动器功率不低于1.5 kW,振动频率不低于150 Hz,附着式振动器应连续布置在悬挂焊接处,不得跳空布置。配备3个手提式振动棒,手提式振动器直径不应低于50 mm,由于手提式振动器振动范围较小,不宜跳空插倒;选用直径为70 mm的手提式振动器跨空振捣距离不宜超过一空,插拔振捣以混凝土表面不出现气泡为宜,一般为15 s~20 s,按“快插慢拔”进行了插捣。

3)浇筑工艺:浇筑时采用“斜层纵向分段,水平分层”工艺进行浇筑,浇筑顺序。

T梁端头位置宜分三层浇筑,且每层浇筑时均建议开启振动器,腹板推移浇筑时每层厚度不宜超过30 cm,卸料时除使用振动棒外还需开启附着式振捣器加强振捣。T梁的马蹄部分钢筋较密,应先浇筑马蹄部分,后浇腹板。浇筑腹板的混凝土需及时振捣,不得漏振,振动时间以混凝土表面不出现气泡为宜。

通过气泡生产原因分析及采取相应的优化调整措施之后,T梁表面气泡情况有了较大的改善,表4为调整后T梁表面气泡统计数据,图5,图6分别为调整前后T梁腹板和马蹄处外观质量对比图。

表4 调整后T梁表面气泡情况统计

由表4和外观对比图可知,调整后T梁表面单位面积大于3 mm的气泡数量减少了80%左右,同时气泡的深度和直径也有了较大的减小,混凝土的外观质量良好,改善效果明显。

3 结论

1)改善混凝土中河砂的细度模数,且掺入一部分机制砂能够优化细骨料的颗粒级配,有效的改善混凝土的流动性和填充模板能力。

2)调整外加剂中消泡剂和引气剂的组分,能够明显降低混凝土的含气量,减小气泡尺寸和数量,同时能够优化混凝土的保塑效果,改善混凝土的入模流动性,促进在振捣过程中排泡速度和破泡速度。

3)通过配合比优化调整,减少部分胶凝材料用量,降低浆骨比增大了混凝土的流动性,降低拌合物的黏度,使得混凝土浆体的黏滞阻力降低,在振动施工时气泡的上升阻力降低,更有利于气泡的上浮和排出。

4)改善施工工艺有效的减少了T梁马蹄处的气泡和整体外观质量,合理的分层布料和振捣工艺对减少表面气泡具有重要的作用。