KClO3/HCl回收废钯氧化铝催化剂中钯的方法改进

周海丰,郭 平

(贵州星辉金属制品有限公司,贵阳 550000)

钯氧化铝在芳香醛、苯胺及其衍生物、脂肪族化合物的加氢反应和工艺尾气净化方面有着很好的效果。从废钯氧化铝中回收纯度≥99.95%的纯钯时,新型的浸泡工艺采用氧化剂浸渍使单质Pd转变为Pd3+、Pd4+,从而实现钯铝分离,再用活泼金属置换出粗Pd,最后进行精炼。该工艺的好处是减少了直接焚烧钯氧化铝固体带来的钯损失。但是,该工艺在回收过程中存在如下问题:在采用氧化剂浸渍的过程中会产生大量氯气,不仅对环境产生污染,也增加了操作过程的危险性;浸渍过程中还会产生一种红色颗粒物质,该物质混入氧化铝中难以处理;浸渍过程放热温度较高,在大批量生产中给操作带来了危险性;浸渍液含有大量的Al离子,使后期钯粉还原后的固液分离变得困难。

1 浸渍

1.1 浸渍步骤

传统的浸渍方法主要有盐酸-氯气氯化法,盐酸浸出法等。盐酸-氯气氯化法[1]就是将Al2O3载钯废催化剂用6 mol的盐酸溶液浸泡,并通入氯气,浸渍4 h,钯的浸出率可达97.6%,若再在一定的压力下向浸出液中通入CO或H2可得到99.0%或99.7%的钯。该方法在浸渍过程中要通入多种气体,在大批量生产中不便使用。盐酸浸出法[2]则直接用盐酸使粗钯完全溶解,溶解后用氨水络合。试验发现,使用该方法时,加入氨水会使溶液中的Al产生沉淀,加大回收难度,而且并没有解决溶液难过滤的问题。

梁茂辉等[3]提出高液固比、高酸度是影响浸出率的重要因素。高液固比、高酸度会导致载体被溶解过多(约20%),这是造成液固分离困难的根本原因。所以,要严格控制浸渍液浓度,改进方法采用2%的氯酸钾水溶液+4 mol/L盐酸做浸渍液。

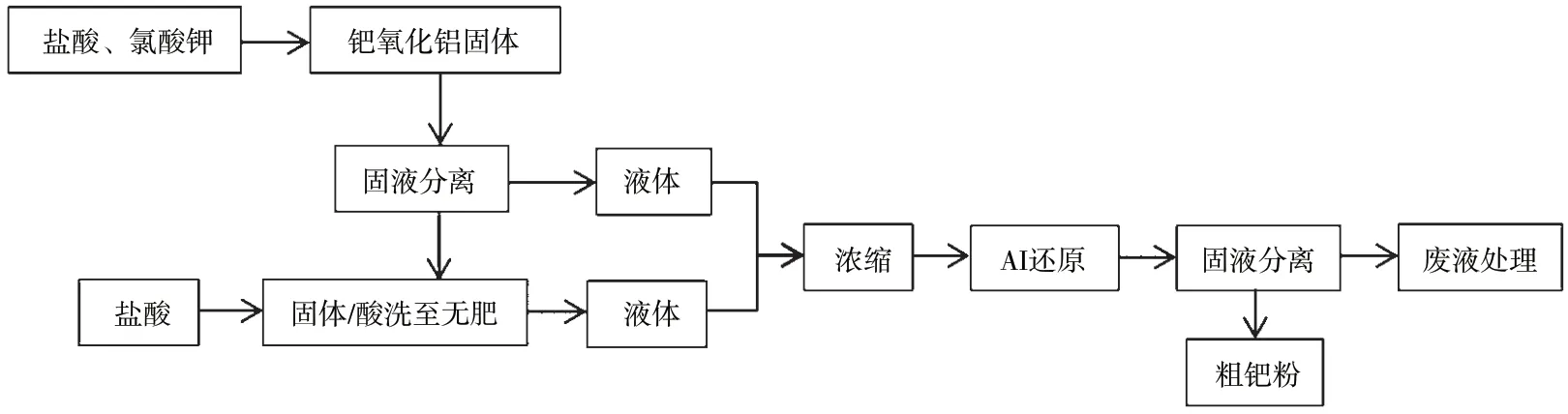

配制2%的氯酸钾溶液,然后将浓盐酸用水稀释至4 mol/L,将两种溶液按1∶1的比例混合,然后将混合后的溶液加入盛有钯氧化铝固体的容器内,溶液没过固体即可,让其浸渍15 h,之后放出浸出液,再用1 mol/L的盐酸溶液进行多次浸泡酸洗,每次时间为6~12 h。浸渍流程如图1所示。

图1 浸渍流程

1.2 与传统浸渍法的对比

对比试验发现,将浸渍液由传统的8 mol/L盐酸加1%氯酸钾溶液改为4 mol/L盐酸加2%氯酸钾溶液后,浸渍过程基本无氯气和红色颗粒产生,且相同收率下浸渍液的铝含量明显下降,酸洗次数减少,每次酸洗的收率比较稳定。

1.2.1 浸渍过程产生的氯气和红色颗粒以及反应放热温度对比

传统方法在浸渍过程中可放出大量肉眼可见的氯气,新方法降低了盐酸浓度,在浸渍过程中几乎无氯气产生。新方法没有产生红色颗粒物质。传统方法的反应放热温度达到55 ℃,而改进后的温度最高只有45 ℃。

1.2.2 浸渍液铝含量对比

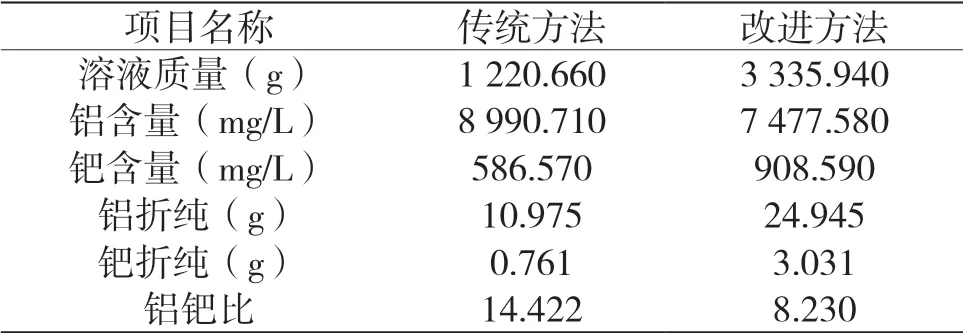

由表1可以看出,改进方法的铝钯比由传统的14.422降低到8.230,很大程度上减少了溶液的铝含量。

表1 传统方法与改进方法的浸渍液性质比较

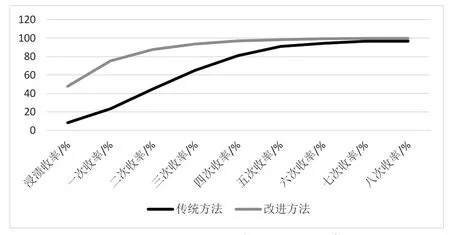

1.2.3 酸洗次数及收率对比

传统方法前期钯回收率极低,只有8.12%,后期经过8次酸洗后,收率基本不再增加,维持在96.6%。改进方法每次收率都比较稳定,4次酸洗后收率就已经达到96.98%,后期再经过4次酸洗,收率达到99.78%。从收率来看,改进方法更高、更平稳,如图2所示。

图2 传统方法与改进方法的收率对比

2 还原

2.1 置换钯粉

由于后期的酸洗液中钯含量较低,因此要将除第一次以外的酸洗液进行浓缩,浓缩至原溶液体积的一半即可。浓缩后采用Al粉还原,加入Al粉量为钯质量的0.8~1.5倍,该过程会放出大量的H2,以至于反应会产生大量气泡,且反应过程会放出热量,所以还原要求常温进行。在加入Al粉置换的过程中,Al粉一次加入的量不能太多,以还原1 kg钯粉为例,加入的Al粉量为800~1 500 g,每次加入100 g Al粉即可,间隔时间可以反应产生的泡沫为参考,待反应泡沫完全消失后再加入Al粉。经该方法还原后,溶液钯含量保持在20 mg/L以下。

2.2 钯粉分离

虽然新方法很大程度上降低了溶液中的Al离子含量,但是存在的Al离子还是为固液分离带来了很大的不便,采用常规的抽滤和压滤方法都不行。所以,该过程可进行沉降,让钯粉沉降后将上层液体抽出,再将下层的湿润钯粉进行抽滤。在抽出上层液体的过程中会抽出一些细小的钯粉,这些细小钯粉可与溶液混合均匀,然后采用层叠式过滤器进行过滤。

3 钯粉纯化

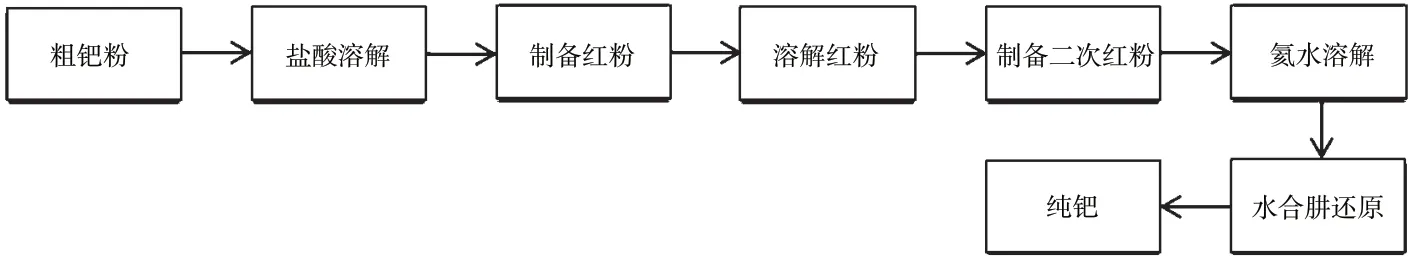

常用的钯纯化方法为二氯二氨合钯法精炼提纯[4],该回收过程带入的杂质种类较少,所以可以采用(NH4)2PaCl6法进行纯化,将过滤好的粗钯粉用盐酸、氯气溶解过滤,然后加入氯化铵使钯离子转变为(NH4)2PaCl6,反应好的(NH4)2PaCl6用10%的氯化铵溶液进行打浆、洗涤和过滤。将洗涤好的(NH4)2PaCl6加入氨水中,然后加热、溶解和过滤,再加入氯化铵进行二次沉淀,将二次沉淀的(NH4)2PaCl6洗涤好后加入氨水溶解,然后用水合肼还原,可得到纯度≥99.95%的钯粉。纯化流程如图3所示。

图3 钯粉纯化流程

4 废液中的钯回收

4.1 含钯废液来源

整个回收过程共产生两种含钯废液。一种是在钯粉纯化过程中产生的过滤液,钯含量为100 mg/L左右。另一种产生于固液分离过程,该溶液不仅含有单质钯,还含有钯离子(含量在20 mg/L左右)。两种溶液含量都较低,不利于回收,而钯纯化过程的过滤液又达不到相关国家排放标准,不能直接排放,如果将其浓缩后焚烧又会造成钯的损失。所以,改进时运用一种很好的解决方法,使所有溶液的钯含量降低至小于0.5 mg/L,实现钯的基本回收。

4.2 含钯废液回收钯

固液分离过程会抽出部分钯粉,这些少量钯粉再用沉降法处理会花费大量时间,而且不能保证下次抽取溶液时不会抽出钯粉。陈景等[5]提出用硫化钠使钯沉淀,将溶液中的钯快速沉降出来,但是在此过程中会产生硫化氢气体,所以该方法在大批量回收中使用会有一定的局限性。改进方法的回收过程采用层叠式过滤器进行过滤。该方法的好处是层叠式过滤器滤层多,可保证溶液中的大部分单质钯滤出,相较于抽滤与压滤,花费的时间也更短。尽管层叠式过滤器处理的溶液中单质钯含量已经极少,但是钯离子并没有减少。此时再采用活性炭吸附法进行处理,将活性炭平铺进层叠式过滤器后进行过滤,经过活性炭吸附处理后的溶液钯含量将保持在5~10 mg/L。接着,向该溶液中加入丁二酮肟,然后让溶液过一遍带活性炭的层叠式过滤器,此时溶液中的钯含量降低至小于0.5 mg/L。对吸附后的固体进行焚烧处理,然后用(NH4)2PaCl6法进行纯化。

至此,钯氧化铝固体回收过程全部结束,本次共处理钯氧化铝11 t,其固体钯含量为2 038 mg/L,折合粗钯粉约为22.42 kg,最终回收纯钯粉2 223.17 g,收率为99.16%。

5 结论

采用2%的氯酸钾溶液加4 mol/L盐酸做浸渍过程的氧化液,可以减少溶液中的Al含量,快速地提取出大部分钯粉。采用沉降法使固液分离可以解决过滤难的问题,并减少回收时间。用丁二酮肟-活性炭法提取溶液中的钯可最大限度地降低溶液的钯含量,使钯回收达到最大化。实践证明,改进方法处理废钯氧化铝比起传统的浸渍法要好,收率非常可观,可达99.16%,其间钯几乎无损失。