预制装配式梁柱节点连接施工工艺研究

林显志,杨志忠,蔡伟明,陈永忠

(1.福建省惠东建筑工程有限公司,福建 惠安 362100; 2.福建省惠安开成职业中专学校,福建 惠安 362141)

0 引言

装配式建筑具有产品标准化程度高,可定型化、工业化、产业化效率高,环境污染少,施工速度快,保证工程质量等优点,是今后几年甚至几十年建筑业发展的新方向。装配式混凝土结构的关键技术是构件之间节点施工技术。预制部品部件彼此独立,节点如何连接,如何施工,是装配式建筑的共同难题。可靠,稳定,高效的节点施工技术能较好的保证装配式结构的承载力,强度和抗震性能[1]。

1 工艺原理

通过采用直型半灌浆套筒组件(见图1),在柱子两侧相对的预制梁准确就位后,将一体式螺母螺栓用扳手旋紧固定在预制梁横向钢筋螺纹端,将半灌浆套筒套在相对接预制梁横向钢筋上,再用扳手将灌浆套筒旋进螺母螺栓固定并保持灌浆套筒灌浆端头朝上,然后在端头用橡胶圈封堵进行灌浆施工,完成预制梁间横向钢筋连接[2];同时根据节点截面尺寸,进行相应的标准化规范,即对预制梁两端钢筋外露长度进行统一规范,且对接外露钢筋长度之和应小于横截面长度10 mm左右;灌浆套筒内径应大于钢筋直径8 mm~11 mm,允许两根连接钢筋的轴线有一定偏差,即可允许预制梁制作规范内的误差。

节点支模原理:采用的工具式模板由8块L型模板及8套对拉螺栓组成,单块模板体型小、质量轻、安装方便,采用对拉螺栓进行模板安装加固,与梁柱本身结合形成相互限制,较传统模板支设方法无需多余支撑结构,且螺栓可从管中抽出重复使用,节省大量材料。梁柱后浇节点模板安装示意图,如图2所示。

2 工艺特点

1)施工成本低,标准化程度高。

采用直型半套筒组件技术进行节点预制梁水平钢筋连接,套筒组件长度小、重量轻、成本低、所要求的节点截面长度小;同时根据其结构特点,对预制梁钢筋在节点连接施工进行标准化构造,受力合理,连接可靠,提高预制梁、柱的装配率,降低构件连接的不稳定因素,保证装配式结构的稳定性和整体性[2]。

2)工具式模板,拆装方便。

梁柱后浇节点工具式模板单块模板体型小、质量轻,无需支设其他支撑,拆装方便,且螺栓可从套管内抽出重复使用,材料消耗低。

3)工艺简化,安装精度高。

通过预制梁支撑架辅助预制梁吊装,安装方便、安装标高易控制,降低了常规临时支撑架的用量,减少了临时支撑的安装和周转工作量,同时提高了预制梁安装的精度。

3 工艺流程

3.1 施工准备

3.1.1 施工条件

1)施工现场临时道路硬化,运输吊装车辆的回转道路和预制构件的堆放场地、排水设施及支撑垫块的准备。

2)各预制构件按照标号和标识(二维码),分类分段分规格堆放整齐,并做好部品部件的保护。

3)根据施工组织设计和专项施工方案,弹出轴线,中心线,控制线,以确保构件位置和标高的准确[3]。

3.1.2 施工材料及设备

1)根据施工现场实际情况和构件重量合理选择塔吊,吊机型号,安排设备进场、安装及检查验收等工作。

2)提前准备好施工中需要用到的测量仪器、施工工具及吊装工具等。

3)协调好构件的进场工作,并对构件情况进行检查验收,对有问题的构件要及时采取相应措施,保证构件质量和施工进度。

3.1.3 施工培训

施工前,对现场施工人员进行安全技术交底,对构件情况、操作流程、工艺标准、施工过程及安全把控等内容进行培训,确保装配式建筑施工安全高效的实施。

3.2 预制柱吊装

3.2.1 吊装前准备

楼面卫生清理干净,结合面上的浮浆,质量缺陷处理完毕后。弹出柱网轴线,柱边边线和控制线。利用激光红外线进行复核纠偏。同时检查柱竖向连接预埋钢筋的位置,对接长度,垂直度是否正确。如不满足要求,要对钢筋进行纠偏或补强,并重新检查,核准。根据实测标高数据,对预制柱四个角要进行标高调整,可采用垫片或木塞,并固定其位置,防止移动或偏位。

3.2.2 预制柱吊装

吊装施工前对预制柱型号、尺寸、质量检查无误后,由专人负责挂钩,信号工确认四周安全情况后指挥缓慢起吊,在距离地面500 mm~600 mm时稍作停顿,确定吊具、吊钩及整个起吊装置无任何异常后,方可继续吊装。当预制柱吊至楼面300 mm~400 mm时,再次停顿,安装人员配戴手套,扶稳预制柱,对着事先弹好的柱边控制线,缓慢将柱子放下。并通过反光镜子,核对柱底套筒与预埋连接钢筋是否对准。如有微小偏差,可用扳手进行微调,使对接钢筋顺利插入套筒内。

3.2.3 安装斜撑

预制柱扶稳就位后,可在柱边加设临时支撑杆,将柱子临时固定。以保证柱子安装的垂直度和稳定性,避免后续注浆或浇筑上部混凝土时,因震动引起柱子的扰动甚至位移。楼板斜撑支点可采用预埋配件或临时钻孔,利用膨胀螺栓进行安装。打孔时,需注意预埋管线,主要受力钢筋,叠合板厚度的保护,避免对其进行破坏。

3.2.4 堵缝灌浆

在预制柱吊装就位固定后,对柱脚底部缝隙进行封堵,封堵完成后进行注浆作业。

3.3 预制梁吊装

3.3.1 吊装前准备

参照预制柱的吊装准备,在楼面环境清理后,根据叠合梁的结构图,弹出梁定位轴线,梁底中心线和柱边梁定位控制线。采用三角独立钢支撑加工字钢的支撑体系,并校核支撑架上工字钢的水平度和标高,如有误差,可利用独立钢支撑中部的微调装置,进行调平。叠合梁跨度如超过4 m时,可根据施工方案及实际受力情况,加设临时支撑架。支撑体系准备就绪后,根据专项施工方案,将相关规格的预制梁核准无误后,配套堆放,等待吊装。

3.3.2 预制梁吊装

在确保预制柱临时加固安全可靠后,就可以进行预制梁的吊装。遵照先主梁后次梁,先大截面后小截面,先难后易的原则。在距离地面500 mm~600 mm时稍作停顿,确定吊具、吊钩及整个起吊装置无任何异常后,方可继续吊装。当预制梁吊至柱顶300 mm~400 mm时,再次停顿,安装人员配戴手套,扶稳预制梁,对着事先弹好的柱边控制线,缓慢将梁放至柱顶支点下。通过红外线,核准梁底中心线与梁下定位轴线是否一致,以控制梁准确就位,提高安装质量。如若偏差过大,通过纠偏仍然无法满足规范要求,则应对梁进行重新起吊和落位,直到检核无误为止,确保施工安装精度。

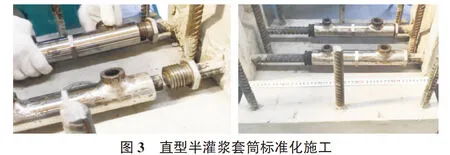

3.4 预制梁柱后浇节点施工

1)直型半灌浆套筒施工。预制梁与预制柱相交节点处,通过一体化螺母螺栓和直型半灌浆套筒及组件进行连接。在预制梁制作上,根据节点情况,对预制梁两端钢筋长度进行标准化定位,即对预制梁左右两侧外露钢筋端头与柱子截面的距离,进行标准化定位(见图3)。根据预制柱截面长度对预制梁钢筋外露长度进行标准化定位,对接处钢筋长度之和应小于柱截面长度9 mm~10 mm。在两侧相对的预制梁准确就位后,将一体化螺栓的螺纹端对准直型半灌浆套筒内螺纹端,利用端头的外切圆六边形,用专用扳手旋进,固定灌浆孔朝上,堵上灌浆端的橡胶封头,再灌注专用砂浆完成拼装[4-5]。

2)工具式模板支设。在完成预制梁柱后浇节点钢筋连接施工后,支设工具式模板(见图4)。该工具式模板根据预制梁柱结构特点制作,由8块L型模板和8组对销螺栓组成。安装时采用先预就位后张紧加固调整的方式与梁柱本身合围成节点模板;通过模板与梁柱、模板与模板及对拉螺栓的作用力相互限制安装固定。

3)待检查验收合格后进行预制梁柱后浇节点混凝土浇筑施工。

4 结语

通过在工程实践中对现有预制梁柱安装的施工方法进行改进。采用直型半灌浆套筒组件、工具式模板以及预制梁支撑架等技术,从预制梁水平钢筋连接、预制梁安装、梁柱后浇节点模板支设等方面进行创新;并根据直型半灌浆套筒组件的施工特 点进行标准化规范施工。解决了现有施工中采用错位锚固连接或者全灌浆套筒连接等方式时,要求节点截面长度大、施工复杂、施工成本高等问题,减少了现有预制梁安装时临时支撑的支设和周转工作量,以及优化后浇节点的模板支设施工,提高了模板支设效率、减少了模板支设的耗材量。较现有预制装配式梁柱构件安装施工具有标准化程度高、施工效率高、操作简单、耗材少、成本低等优点,取得了良好的社会以及经济效益。