零点定位夹具在缸体缸盖试制机加工中的应用

程硕

(泛亚汽车技术中心有限公司,上海 200000)

0 引言

发动机缸体缸盖结构较为复杂,加工特征多,需要控制保证的尺寸多,且在开发阶段存在多项目共机试制,设计改动导致工艺更改等现象,使得缸体缸盖需要众多的工装夹具满足试制工艺需求[1];同时,相同样件也会按不同的工序安排来完成复杂的特征加工,亦需设计相应的工装夹具。试制阶段由于批量较小,考虑到机床投入及维护成本,多采用一机多用的生产模式以增加机床利用率;但是项目开发周期通常较为紧凑,设备停机、等待、频繁的夹具换装严重制约设备加工能力的发挥,也成为影响发动机缸体缸盖试制机加工效率的重要因素[2]。同时,试制加工精度是后期实验数据的重要影响因素,传统的机械夹具手工换装无法在短时间内完成高精换装,工程师人力技能依赖较大,所以试制机加工夹具的高精换装成为了亟待解决的问题。

发动机缸体缸盖样件试制机加工批量小,前期开发阶段项目切换频繁,使得加工中心夹具需要频繁换装,降低加工效率。为解决这一问题,本研究中在缸体缸盖试制机加工中引入了零点定位技术方案,并对方案的可行性进行了探讨。

1 零点定位系统简述

零点定位系统是利用不同零点定位托板作为载体,将不同的产品坐标系转化为唯一坐标系,再通过机床上的标准化夹具接口进行定位和夹紧。采用了定位托板进行转化,可实现同一夹具适应不同类型的工件,使得工件从一个工序到另一个工序,或一台机床到另一台机床,其基准始终一致[3]。零点定位系统发展至今已在多种高柔性机加工生产线中得以应用,但是在样机试制机加工领域内应用较少。

零点定位系统试制机加工夹具(下述夹具)主体由母板和子板组成。夹具母板被精确安装在机床工作台上,以保证其定位接口相对于机床的位置精度;子板正面是用于工件装夹的工装块,其背面是与母板定位接口匹配的定位接头。在进行工件装夹时,首先用工装块将工件装夹于夹具子板正面,然后将工件及夹具子板整体与加工中心工作台上的夹具母板对接安装及加紧,以快速完成换装、换产。该夹具系统能保证工作台外工件装夹后的位置精确关系能完整地转移到加工中心工作台上,缩短转移机床切削加工中装夹时间,同时能确保夹具的固定和拆卸操作快捷、工件加工过程中装夹可靠、夹具的快捷切换及定位等[3];同时,其重复定位精度达到0.005 mm,能实现超精定位换装。

2 零点定位系统结构设计

2.1 零点定位器的选用及排布

零点定位器一般分为楔形块定位器和钢珠定位器,经调研实验可知,钢珠定位器因其优化的曲线定位头,可实现定位器的误差自动找正,在吊装子板进行夹具切换时,可有效地减少定位器对接难度,减轻技师换装难度。同时,钢珠夹持系统结构更易于清理灰尘及铝屑,也更适合于缸体缸盖试制机加工的实际使用环境。本次试制机加工夹具设计选用ANDREAS MAIER GMBH & CO KG(AMF)公司的钢珠定位器,考虑到其装夹力大小及现场环境,定位器采用气动锁紧(如图1所示)。

图1 钢珠零点定位器示意图

经过对装夹重量及扭矩测算,夹具体采用四组零点定位器排布形式(如图2所示)。四组定位器均分于夹具四角,320 mm的中心距能更好地控制缸体缸盖重心稳定性,左下角设置为主定位器,右上角设置为单向辅助定位器,另外两组设置为紧固定位器。对角的定位设置可以最大限度地增加定位元件中心距,从而使定位精度更为精准;另外两组的辅助紧固定位器,可以更好地保证装夹稳定性。

图2 零点定位器排布示意图

2.2 零点定位器结构原理

零点定位器的结构如图3所示,分别由锁紧钢珠、密封圈Ⅰ、密封圈Ⅱ、密封圈Ⅲ等组成。安装时定位器整体结构随安装工具装入底盘上与之相匹配的安装槽中,将安装螺栓锁紧后可将安装工具卸下,装入螺纹销密封。

图3 夹具母板定位接口示意图

零点定位器松开夹持时,通过密封圈Ⅰ与密封圈Ⅱ之间的间隙通入高压空气,空气压力迫使密封圈Ⅰ与密封圈Ⅱ对应结构件产生相互作用力,推动底部弹簧压缩,密封圈Ⅱ对应结构件随之向下产生位移,锁紧钢珠向四周分散,从而松开夹持。相反,当高压气体停止通入,则弹簧推动结构件向上运动,恢复至原始状态,其挤压锁紧钢珠对中夹紧,实现零点定位销的锁紧。为保证夹紧可靠性及持续性,一般情况下会在密封圈Ⅱ与密封圈Ⅲ之间布置反推气路,该气路通入高压空气时,辅助弹簧以更紧的夹紧力向上推动钢珠夹持,使装夹更为可靠[4-5]。

2.3 夹具母板结构设计

2.3.1 母板气道设计

要保证零点定位器功能性与夹持稳定性,母板内部气道通路的排布是重中之重,既要保证气流的顺利导通至零点定位器相应模块,保证母板结构强度,又要考虑加工工艺性,合理的排布能有效地增加该系统的功能稳定性与维护便利性[6]。

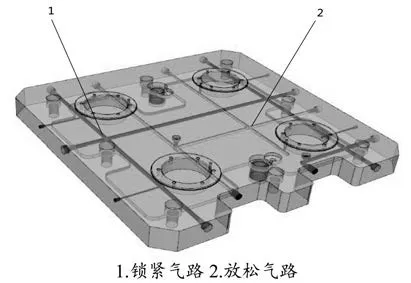

零点定位器在夹紧及放松状态都需要高压空气通入以实现动作,所以母板需布置两组独立气路,分别控制四套零点定位器的夹持与放松。图4是夹具母板的气路布置图,整体气路由上下两层组成,上层为图中所示绿色通路,其相互联通,通过位于零点定位器安装槽上部的导气孔将高压空气导入零点定位器密封圈Ⅰ与密封圈Ⅱ之间的间隙(见图3),实现松开夹持;下层红色通路亦相互联通,同理导入零点定位器反推气路,实现可靠夹紧。气道采用8 mm直径,一方面保证气路通畅,减少压力损失,另一方面提升300 mm深盲孔设计的加工工艺性。上下层气路最小间隔设置为3 mm,一方面可防止气道加工偏差贯通两组气道,另一方面也能更好地保证夹具体在满足强度要求下选用更薄的钢板以及适应减重工艺槽。

图4 母板示意图

2.3.2 母板静态结构分析

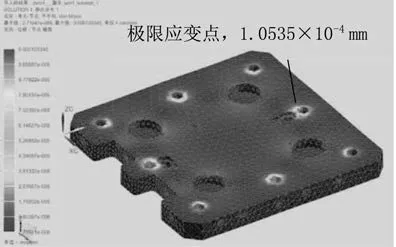

母版夹具应用于缸体缸盖机加工试制,其强度要求也是试制精度的重要保证。在有效减重的情况下,保证母板的强度要求是母板设计的重点研究内容。为此,对配置气道及减重槽后的夹具母板进行了有限元分析。根据夹具子板自重、工件重量、极限加工力等相关因素计算夹具母板的综合极限受力[7],然后乘以安全系数,可估算出其极限状态下四个零点定位器安装部分综合极限承压小于20 000 N。对受力面施加20 000 N压力,同时对母板8个螺栓过孔进行固定约束,有限元计算后得到如图5、图6所示的应力应变云图。由图5可知,在极限状态下应力极限为螺栓过孔边缘的应力集中点,其数值为10.142 N/mm2,远低于Steel45材料的许用应力值600 N/mm2[8]。同时,母板的极限应变为1.053 5×10-4mm,因夹具重复性定位精度要求为0.005,所以此应变量远小于定位要求。因此布置气道及减重槽后的夹具母板强度符合零点定位系统夹具的设计指标要求。

图5 母板应力云图

图6 母板应变云图

3 零点定位系统重复性精度检测及应用

四个定位器的重复性定位精度是零点定位夹具系统可用性的重要保证,因此需要在三坐标测量仪上进行重复性精度检测。图7是零点定位器与夹具母板完成装配后在三坐标测量仪上进行检测。

图7 零点定位系统重复性检测

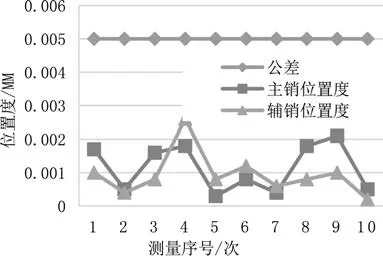

图7左下角主定位器和右上角辅助定位器的相互位置精度即为夹具体定位精度的保证。因此选取两组定位销,分别按要求插入主定位器与辅助定位器,然后用三坐标探针扫描定位销周圆,以确定两组定位销圆心相对位置度;测量完成后,进行充气放松定位销,重新装夹夹紧,再次进行相互位置度测量,以此重复10次,得到数据结果如图8所示。根据工件图纸尺寸公差要求,主副定位销的相互位置度公差设计要求为0.005 mm,即图示公差线条,而主销位置度线条和辅销位置度线条主要在0.001 mm~0.003 mm之间浮动,满足设计定位精度要求。

图8 主辅销位置度重复性检测数据图

目前,零点定位系统试制机加工夹具已在公司某新型1.5T发动机缸体缸盖试制项目中投入使用,样件切换时间缩短了70%,机床开机率提升了20%;样件装夹精度得到了有力保证,机加工报废率降低了2%。由此可见,零点定位系统夹具有效地提高了夹具换装效率及换装精度,解决了传统换装影响高精加工中心利用率及研发项目时间成本的问题,降低了试制过程对工程师人力调精技能的依赖,对研发试制领域机加工柔性化夹具的发展有着更多的启发。

4 总结

零点定位系统有效提升了发动机缸体缸盖试制机加工夹具换装效率及精度,将来零点定位系统柔性夹具还可以推广于试制检测、试制装配等场景,以提升试制领域全场景的快速、高精换装需求。