硝酸铈微胶囊对铝合金表面涂层防护性能的影响*

李 婷,张颖君,窦宝捷,王兆华,崔学军,何 刚

(四川轻化工大学 材料科学与工程学院,四川 自贡 643000)

0 引 言

铝合金因为密度小,强度高和加工性能好等优点,在航空航天行业、国防军工装备行业大量使用。一般情况下,铝合金依靠其表面自然形成的氧化物薄膜具有一定的耐蚀性,但在海洋环境中,海水中的Cl-会破坏其表面的氧化物薄膜,引发腐蚀[1-2],需要进行防护处理。涂层技术因为操作简单、施工方便等优点,是铝合金常用的长效防护方法之一[3]。为提高涂层的腐蚀防护能力,在选择防腐涂料组分时,通常会考虑添加对金属具有缓蚀作用的成分。缓蚀剂种类繁多,且在用量较少的情况下便可得到显著的效果,因此常作为首先考虑的添加成分。但在实际的应用中,缓蚀剂的直接添加往往会带来一些负面影响,如缓蚀剂自身的酸碱等特性破坏涂层的整体性,因逐渐溶解而使涂层出现微孔缺陷而降低后期的防护性能,还会因为降解太快不能充分发挥缓蚀剂的作用[4]。

微胶囊包覆技术可以有效减少囊芯活性物质与外界环境反应,实现芯材的可控释放,是目前自修复材料研究热点。2001年,White[5]等首次制备出了微胶囊型自修复材料,之后美国Illinois大学研究学者也成功制备出了微胶囊型自修复聚合物材料,并对微胶囊及其催化剂的含量、微胶囊粒径大小对金属基体材料力学性能和自修复效率之间的关系等进行了大量的研究[6-8]。Suryanrayana等[9]通过实验研究得出,通过添加微胶囊能够达到对基体材料的修复,提高基体的力学性能。脲醛树脂原料价廉易得,合成工艺简单,因此在微胶囊研究过程中多以脲醛树脂为囊壁材料[10-14]。但囊芯材料的研究以树脂、预聚体等修复剂为主,修复性能也主要着重于力学性能方面[15-17],针对涂料的防腐性能研究较少。

稀土离子可以在铝合金表面形成含Ce3+的多层结构膜,是铝合金的有效缓蚀剂[18-19]。因此,本研究使用了微胶囊包覆技术,以硝酸铈为囊芯,脲醛树脂为囊壁,把合成的微胶囊加入涂层中,实现缓蚀剂的有效添加,延长涂层的使用寿命。

1 实验部分

1.1 原 料

甲醛、尿素、二甲苯、硝酸铈、聚氧乙烯辛基苯酚醚-10、十二烷基苯磺酸钠,以上均为分析纯。环氧E44:南通星辰合成材料有限公司;水性环氧树脂固化剂:上海绿嘉水性涂料有限公司。

1.2 微胶囊的制备

室温下,取甲醛34 g、尿素12 g,置于250 mL三口烧瓶内搅拌溶解,再加入乳化剂(0.48 g聚氧乙烯辛基苯酚醚-10和0.84 g十二烷基苯磺酸钠)混合均匀,随后加入硝酸铈13.8g搅拌混合,乳化30 min,再加入二甲苯,持续搅拌并逐渐升温到60 ℃保温2 h,继续升温到80 ℃保温1 h,得到包覆硝酸铈缓蚀剂的微胶囊如图1所示。

图1 微胶囊的制备过程Fig 1 Preparation process of microcapsules

1.3 涂层的制备

实验基材为50 mm×50 mm×3 mm 的5083铝合金,其主要成分(wt.%)为:Mg 4.0~4.9,Zn≤0.25,Mn 0.40~1.0,Si≤0.04,Cu≤0.10,Ti≤0.15,Fe 0.00~0.40,Cr 0.05~0.25,Al余量。将金属基体依次用 180 目、400 目砂纸单方向打磨,然后用去离子水、无水乙醇清洗并吹干备用。

1.4 测试与表征

1.4.1 微胶囊的表征

用SK2009H2工业显微镜、捷克TESCAN生产的VEGA3SBU扫描电子显微镜对合成微胶囊的微观形貌进行观察。

用美国铂金埃尔默公司生产的Frontier Near红外光谱仪、德国耐驰公司生产的STA409PC综合热分析仪对所合成的微胶囊粉末进行分析表征。

1.4.2 涂层测试

用AMETEK VersaSTAT3F电化学工作站进行电化学阻抗测试,采用三电极体系,辅助电极为铂电极,参比电极为Ag/AgCl(饱和KCl)电极,工作电极为涂覆涂层的铝合金试样。交流阻抗测量频率范围为0.01~100 000 Hz,幅值为20 mV,测试溶液为质量分数为3.5%的NaCl溶液。

用涂层的截面喷金处理后,用扫描电子显微镜进行观察。

2 结果与讨论

2.1 合成微胶囊的表征

图2是硝酸铈微胶囊聚合完成,直接取出后滴在载玻片上,在光学显微镜下的形貌照片,从形貌图片中可看出微胶囊呈规则球形。图3是干燥后微胶囊的SEM照片,由图片结果表明已经成功合成出微胶囊,粒径的直径在10~50 μm,与在光学显微镜观察的结果一致。

图2 微胶囊光学显微镜图Fig 2 Optical microscope image of microcapsules

图3 微胶囊SEMFig 3 SEM image of microcapsules

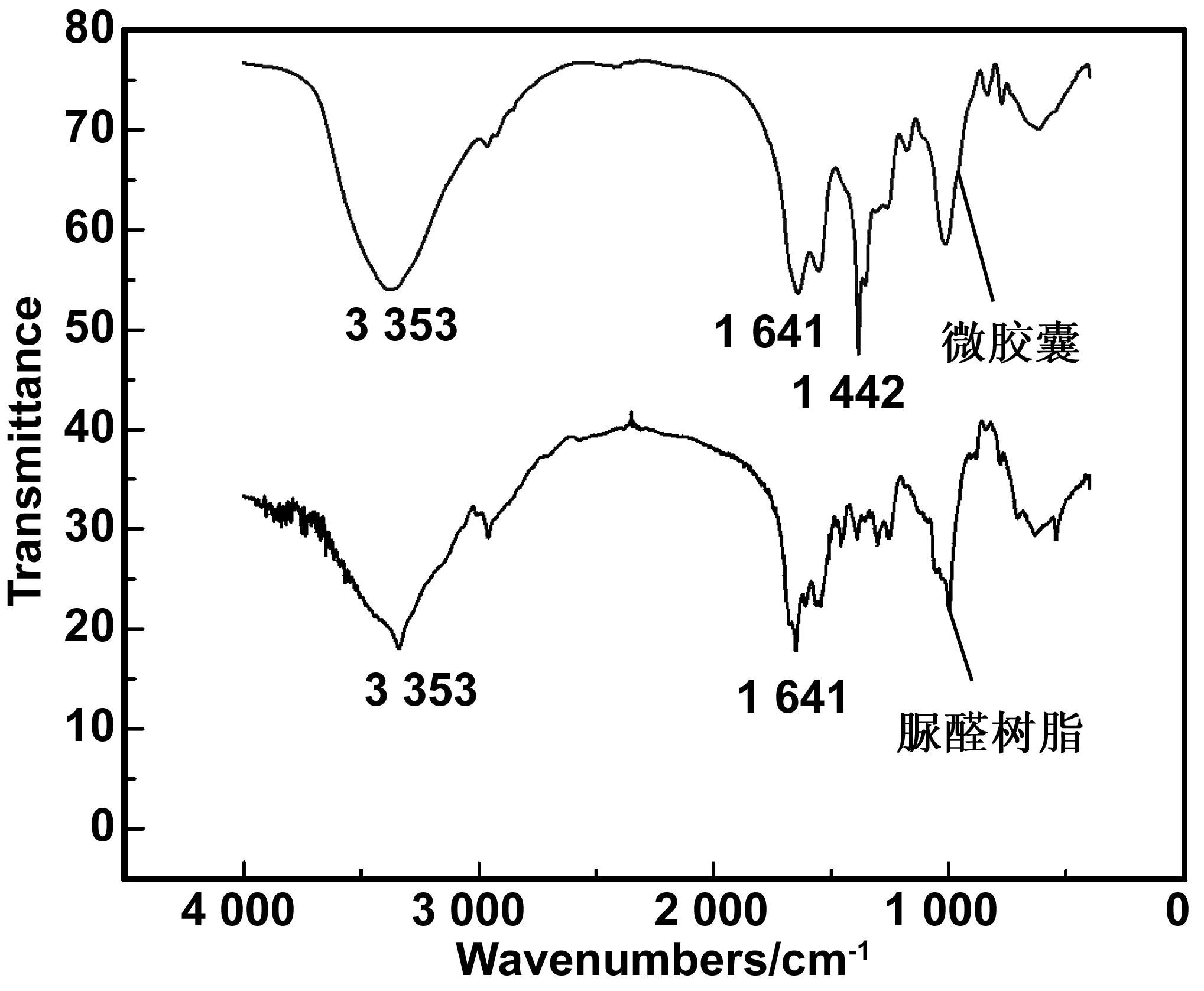

图4是合成微胶囊及纯脲醛树脂的红外光谱图。图中微胶囊在1 641 cm-1所对应的是酰胺键中CO的伸缩振动强吸收峰,3 353 cm-1处是NH和-OH伸缩振动的吸收峰,这两处的特征吸收峰与所合成的脲醛树脂相同[20],同时微胶囊在1 442 cm-1处出现了硝酸铈的特征峰[21],表明成功合成了硝酸铈为囊芯,脲醛树脂为囊壁的微胶囊。

6月29日,市人大常委会召开了一次预算绩效管理工作督导会,会上听取了市财政局、市教育局、市城管局、市卫生局等四个单位的工作汇报,深入天门市小板镇两个村实地参观了市城管局“农村垃圾集中处理”项目现场。市人大领导对存在的问题和薄弱环节提出了整改意见,提出市政府每年至少要召开一次预算绩效管理工作专题会议,将预算绩效管理工作纳入政府考核内容范围;各单位要提高认识,组建专班负责这项工作;市财政局要完善各项制度、建立平台操作机制、建立自评报告考评机制、建立动态管理项目机制。

图4 微胶囊的红外光谱Fig 4 Infrared spectra of the microcapsules

对合成的微胶囊及脲醛树脂进行热重测试,结果如图5所示。脲醛树脂的热分解温度是250 ℃左右[20],当加热到550 ℃后,残余量约22%。而微胶囊在550 ℃的残余量为43%。根据文献[21]硝酸铈分解机理为:Ce(NO3)3·6H2O→Ce(NO3)3·5H2O→Ce(NO3)3·4H2O→Ce(NO3)3·3H2O→Ce(NO3)3·2H2O→Ce(NO3)3→CeO2,在198 ℃~380 ℃硝酸铈将同时进行热分解反应。热失重的测试结果也表明微胶囊成功包覆了缓蚀剂硝酸铈。

图5 热重曲线图Fig 5 Thermogravimetric curve diagram

2.2 微胶囊涂层的防护性能

2.2.1 完好涂层的防护性能

图6是完好的环氧清漆、添加硝酸铈缓蚀剂、添加微胶囊涂层试样在3.5%NaCl溶液中浸泡不同时间的电化学阻抗谱。从图可以看出,3种涂层在1 700 h的浸泡过程中的阻抗值均呈现先迅速降低后逐渐增加的趋势。在整个过程中,添加硝酸铈微胶囊涂层试样的低频阻抗值都是最大的,这表明微胶囊缓蚀剂涂层试样具有更好的防护性能。

图6 完好涂层浸泡在3.5%NaCl溶液中的阻抗图,a,b-清漆涂层;c,d-硝酸铈涂层;e,f-微胶囊涂层Fig 6 Impedance diagram of coatings immersed in 3.5% NaCl solution:(a,b)epoxy varnish coating;(c,d)cerium nitrate coating;(e,f)microcapsules coating

从图6清漆、硝酸铈、微胶囊3种涂层的Nyquist图可以看出,在浸泡过程中,涂层均有两个容抗弧组成,而且在Bode图中的低频阻抗值出现了平台区,因此选用两个时间常数的等效电路(图7)对涂层阻抗值进行拟合。图中Rs代表溶液电阻,Qc及Rcoating分别代表涂层电容及涂层电阻,Qdl及Rt分别代表涂层下的双电层电容及涂层下铝合金的反应电阻。

图7 等效电路模型Fig 7 Equivalent circuit model

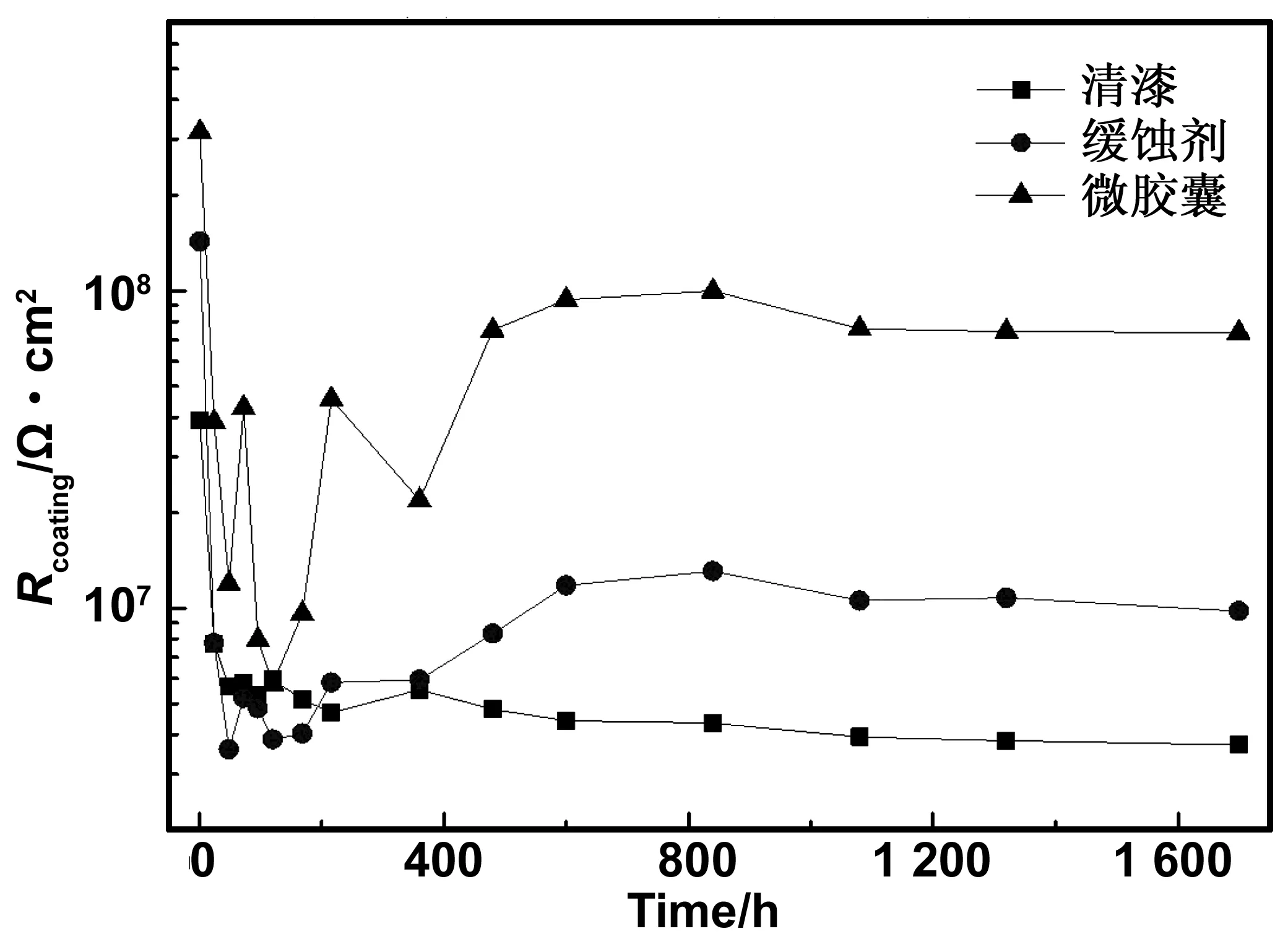

图8是拟合后3种涂层的涂层电阻Rcoating值随浸泡时间变化曲线,可以看出清漆涂层随浸泡时间增加呈现先迅速降低后缓慢降低的趋势,这主要是因为电解质溶液的不断渗入导致的。添加硝酸铈缓蚀剂和微胶囊涂层的涂层电阻值随着浸泡时间的增加呈现先迅速降低后增加再保持相对稳定的趋势,这可能是因为电解质溶液的渗入使两种涂层的涂层电阻降低,但随着时间的延长硝酸铈发挥了缓蚀作用,使铝合金表面形成保护膜等使涂层电阻值逐渐增加。从图7也可以看出,在浸泡前期,添加硝酸铈涂层的涂层电阻略低于清漆涂层,这也说明将硝酸铈缓蚀剂直接添加在涂层中可能会导致涂层的屏蔽性能降低。

图8 Rcoating随浸泡时间变化曲线图Fig 8 Rcoating variation curve with immersion time

图9是环氧清漆、添加硝酸铈缓蚀剂及硝酸铈微胶囊涂层下铝合金的电荷转移电阻Rt随浸泡时间变化曲线。可以看出随着浸泡时间的增加,3种涂层的Rt值均呈现先迅速降低后增加然后保持相对稳定的趋势。Rt值代表涂层下铝合金的反应难易程度,在浸泡初期,清漆的Rt值明显低于添加硝酸铈和微胶囊涂层的,表明清漆涂层下铝合金更易发生腐蚀反应。随着浸泡时间的增加硝酸铈涂层和清漆涂层Rt值区别较小,这也说明了硝酸铈的缓蚀作用随着浸泡时间的延长逐渐减弱。

图9 Rt随浸泡时间变化曲线图Fig 9 Rt variation curve with immersion time

2.2.2 缺陷涂层的防护性能

图10是带缺陷的环氧清漆、添加硝酸铈缓蚀剂及微胶囊涂层在3.5%NaCl溶液中浸泡288 h的电化学阻抗谱图。可以看到,环氧清漆涂层在整个浸泡过程中阻抗值呈现先降低后增加的趋势,但变化幅度较小。硝酸铈涂层在浸泡过程中呈现逐渐增加的趋势。而微胶囊涂层在前期浸泡过程中基本保持不变,后期逐渐增加。同样选用图7的等效电路对数据进行拟合。

图10 缺陷涂层浸泡在3.5%NaCl溶液中的阻抗图,(a,b)清漆涂层;(c,d)硝酸铈涂层;(e,f)微胶囊涂层Fig 10 Impedance diagram of defective coatings immersed in 3.5% NaCl solution:(a,b)epoxy epoxy varnish coating;(c,d)cerium nitrate coating;(e,f)microcapsules coating

图11是拟合后缺陷涂层的涂层电阻Rcoating随浸泡时间的变化曲线。从图中可以看出,3种涂层的Rcoating均随着浸泡时间的增加先略有降低后逐渐增加的趋势。环氧清漆涂层电阻值的上升主要是铝合金表面氧化膜或腐蚀产物的生成导致的。而硝酸铈缓蚀剂和微胶囊涂层的增加也可能是缓蚀剂的缓蚀作用或是氧化膜腐蚀产物共同作用的结果。硝酸铈涂层的涂层电阻值在浸泡前期略低于环氧涂层的,这可能是硝酸铈加入引入的缺陷导致的,这与完好涂层的涂层电阻结果规律一致。

图11 Rcoating随浸泡时间变化曲线图Fig 11 Rcoating variation curve with immersion time

图12是拟合后缺陷涂层铝合金的电荷转移电阻Rt随浸泡时间的变化曲线。环氧清漆涂层下的铝合金Rt呈现先降低后略有增加的趋势,这主要是在前期缺陷处的铝合金发生了腐蚀反应,随着腐蚀产物的生成使其在后期略有增加。添加硝酸铈缓蚀剂的涂层下铝合金的Rt整体呈现波动上升的趋势,这主要是由于腐蚀反应与缓蚀作用共同作用导致的,因为在浸泡前期涂层的电阻值较低,涂层的屏蔽性能低于环氧清漆涂层,所以在浸泡前期铝合金腐蚀反应高于环氧清漆涂层下的。添加微胶囊涂层下铝合金的Rt呈现缓慢增加的趋势,表明涂层有效抑制了缺陷处铝合金的腐蚀反应的发生,使涂层具有更好的防护作用。

图12 Rt随浸泡时间变化曲线图Fig 12 Rt variation curve with immersion time

3 结 论

利用反向乳液聚合法可以合成出包覆缓蚀剂硝酸铈的微胶囊。将硝酸铈微胶囊添加在环氧树脂中,在铝合金表面制备水性环氧涂层,完好涂层和带缺陷涂层的电化学测试结果表明:(1)硝酸铈微胶囊涂层对铝合金的防护性能比环氧清漆和直接添加硝酸铈缓蚀的涂层更好;(2)将缓蚀剂以微胶囊的形式添加在涂层中,可以有效降低涂层缺陷,提高涂层的屏蔽性能,提高缓蚀效果。