某变速器差速器壳体圆柱度超差分析与改进研究

张天梁 庞世松 马保仁 王世杰 黄祖思

摘 要:本文针对某变速器差速器壳体小端轴颈圆柱度超差进行分析与改进研究,提供了一个解决零件在无法改变现有工艺下,通过更改夹具结构将尺寸做到合格范围内,并使用较为合理的测量方式验证数据后的思路,为变速器差速器壳体尺寸超差的问题解决提供了方案指导。

关键词:变速器 差速器壳体 圆柱度

Analysis and Improvement of Cylindricity Over Tolerance of a Transmission Differential Case

Zhang Tianliang Pang Shisong Ma Baoren Wang Shijie Huang Zusi

Abstract:This article analyzes and improves the cylindricity of the small end journal of a transmission differential housing. It provides a solution for the parts to be within the qualified range by changing the fixture structure under the condition that the existing process cannot be changed. And the idea of using a more reasonable measurement method to verify the data provides a solution guide for the problem of over-tolerance of the transmission differential housing size.

Key words:transmission, differential housing, cylindricity

1 引言

伴随着全球工业技术逐步成熟,以及人们对汽车零部件的要求越来越高,汽车行业供应链市场逐渐走向标准化、规范化发向发展。目前中国汽车差速器壳体的规模虽然较大,但是供应商所获利润却逐步减少。本文通过解决某变速器差速器壳体圆柱度超差的问题,为降低供应商质量成本,保证尺寸符合图纸要求并稳定提供了思路。

2 问题描述及失效影响分析

2.1 问题描述

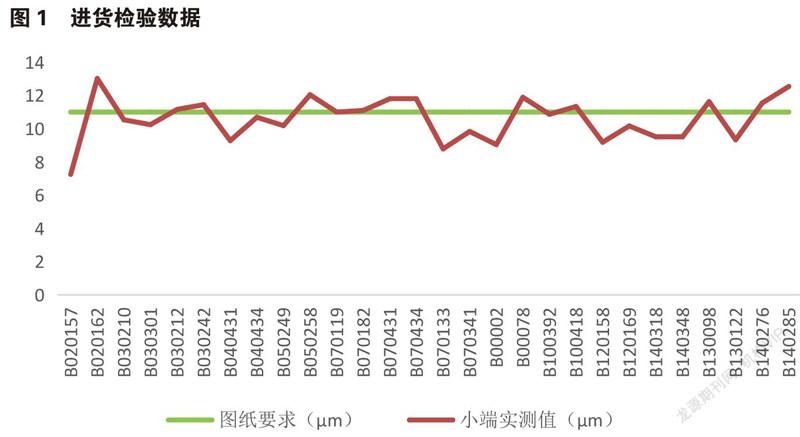

2020年11月11日至17日,在对A供应商供应的差速器壳体进货抽检时,发现3个批次轴颈小端圆柱度超差,结果在11-13μm区间(标准≤11μm),合格率42.86%。

2.2 失效影响分析

(1)一方面轴颈圆柱度超差可能会导致无法压装差速器轴承内圈,影响到产线生产节拍;

(2)一方面轴颈圆柱度超差會导致无法压装到底,

(2)另一方面轴颈圆柱度超差大,会使得压装时差速器轴承内圈硬压至正确位置,导致产生应力,严重时会使得差速器轴承寿命降低。

3 原因分析及要因确认

问题出现后,我们对零件及供应商现场展开调查,分别从人机料法环测六方面进行逐一的问题排查,并在确认了人、料、法、环均OK的情况下,继续从机和测两个方面进行排查:

3.1 设备及夹具精度分析

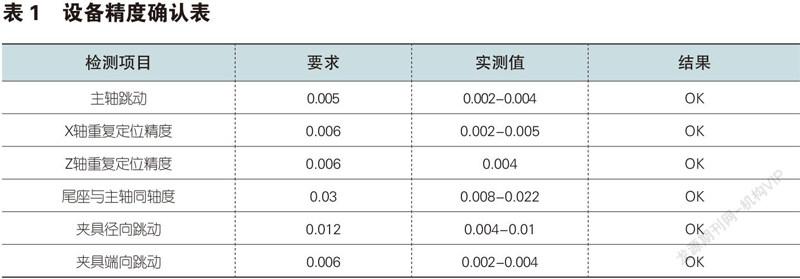

对设备的主轴跳动、重复定位精度、尾座与主轴同轴度、夹具的径向跳动及端向跳动等进行确认,如表1:

通过对设备及夹具的精度进行排查,可以看出该项不是影响小端轴颈圆柱度超差的要因。

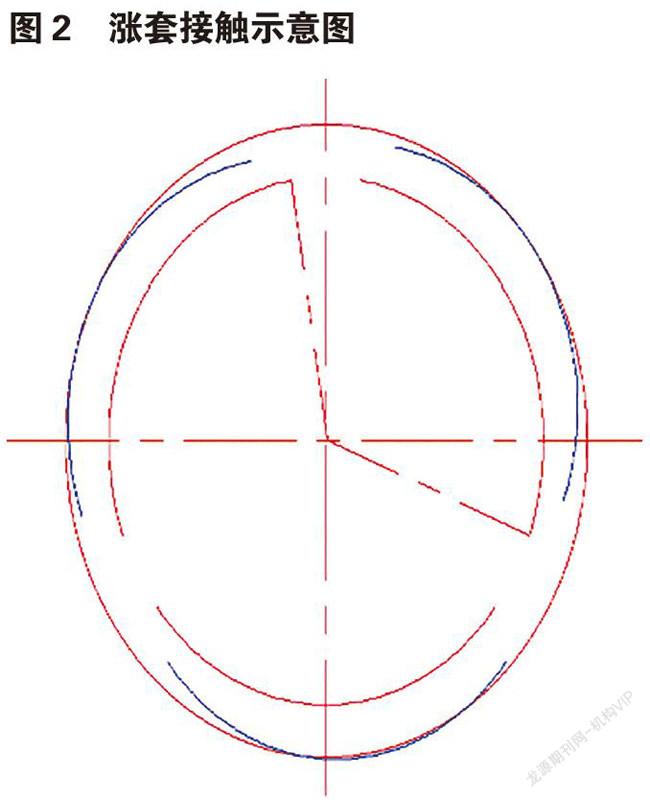

3.2 夹具结构分析

对现场使用夹具的结构进行确认,该夹具为非标准的三瓣涨套。加工轴颈外圆夹持力主要作用小端轴颈的半轴内孔及大端倒角面,涨套涨紧过程先3条线接触,在零件变形后实现全接触,线接触位置将是最大变形区域(如图2)。

通过圆度仪测量所得图形分析(如图3),差壳小端轴颈变形高点与三瓣涨套的涨紧力分布基本吻合,确定为受力变形导致。

通过对夹具结构进行分析,可以看出该项是影响差壳小端轴颈圆柱度超差的要因。

3.3 零件装夹方式分析

现场查看零件在机床上的装夹方式,并查看工艺文件要求的装夹方式(如图4)。从装夹方式可以看出零件采用一涨一顶的方式装夹,我们从工艺及其他形位公差角度分析,该装夹方式是合理有效的。

通过对零件装夹方式进行分析,可以看出该项不是影响差壳小端轴颈圆柱度超差的要因。

3.4 检测方法分析

我们对双方的检测方法中的检测设备、检测位置进行分析,发现检测差壳轴颈圆柱度使用圆度仪进行检测,而供应商使用三坐标测量机进行测量。且检测的轴颈圆柱度两个截圆的位置与距离也是存在不同(如图5)。

选取1-2月份两边抽检的30个小端轴颈圆柱度数据进行比较,使用箱线图进行分析,如图6所示。从图形上看,使用圆度仪测量的离散程度大,而三坐标测量的离散程度较小,且圆度仪测量数据的第三四分位数(Q3)比用三坐标测量数据的第三四分位数(Q1)大,圆度仪测量数值比三坐标测量数值整体数据要大。

通过对零件检测方法进行分析,可以看出该项是影响差壳小端轴颈圆柱度超差的要因。

4 制定问题解决措施

经过上述的调查分析,基本上可以确认使用3瓣涨套夹具和零件的检测方法是引起差速器壳体小端轴颈圆柱度超差的要因。针对这两个要因制定的措施如下:

4.1 三瓣涨套问题解决措施

为了避免三瓣涨套夹具无法加工出符合图纸要求的小端轴颈圆柱度,A供应商在稳住目前合格率的情况下,紧急采购非标准的6瓣涨套夹具,从制造因上解决小端轴颈圆柱度超差的问题。

4.2 差速器壳体圆柱度检测问题解决措施

因使用圆度仪测量圆柱度更为准确,但由于圆度仪价格昂贵,且A供应商目前只供应几种零件,与A供应商沟通后以圆度仪测量位置为准,调整A供应商的三坐标测量位置,如图7。

5 效果验证

通过实施这两个措施之后,跟踪双方一个月的小端轴颈圆柱度的测量数据和合格率,未见有超差的情况发生,该尺寸的抽检合格率从42.86%提高到了100%,且从箱线图看,两边的测量数据的离散程度接近,第一四分位数、第三四分位数、中位数等都与措施改善前有明显的降低,措施的改善效果明显。

6 结束语

随着汽车市场的竞争日益激烈及消费者对汽车产品的要求程度越来越高,这一趋势不断的促使汽车厂及其供应链生产的零部件有更高的要求及提升。本次的差速器壳体小端轴颈圆柱度超差是一个比较复杂的零件质量问题,涉及了零件装夹夹具、工艺方法、设备精度、检测方法等可疑因素,对每个因素进行了较长时间的验证分析和确认,才最终得以改善该尺寸超差的情况。