提升蝶形副车架耐久寿命的结构优化

闫剑韬 谭建 朱雷 覃海营

摘 要:本文从某车型的副车架耐久试验开裂案例进行分析入手,探讨蝶形副车架的疲劳开裂问题的可能存在的原因。通过优化塔架及加强板结构、优化焊缝等方法,结合CAE分析、台架试验对比、路试验证等方式,找到副车架容易疲劳开裂的原因,以成本最小化的方案优化结构并提升蝶形副车架的耐久寿命。

关键词:副车架 结构 开裂 耐久寿命

Structural Optimization of Butterfly Sub-frame for Improving the Durable Life

Yan Jiantao Tan Jian Zhu Lei Qin Haiying

Abstract:This article starts with the analysis of the cracking case of the endurance test of the sub-frame of a certain model, and discusses the possible causes of the fatigue cracking of the butterfly-shaped sub-frame. By optimizing the structure of the tower and strengthening plate, optimizing the welding seam and other methods, combined with CAE analysis, bench test comparison, road test verification and other methods, the reasons for the fatigue and cracking of the subframe are found, and the structure is optimized and improved with a cost-minimizing plan. Durable life of butterfly subframe.

Key words:sub-frame, structure, crack, durable life.

副车架是重要的底盘零件之一,是支撑前后车桥、悬架的支架,使得车桥、悬架通过副车架再与车架相连。副车架与的强度、刚度和模态是副车架设计的关键因素。其上装有转向器、稳定杆、前下摆臂和变速器后悬置等众多重要底盘、动力零件,要求副车架必须有足够可靠性。蝶形副车架在前副车架中是采用較多的一种形式。对于SUV车型需考核的路面相对恶劣和复杂,包括较大深坑、凸起路面、连续冲击等各种路况。由此产生的来自路面的各种冲击载荷都将传递给副车架,对副车架的强度带来很大考验。

本文结合某款SUV开发中其副车架在耐久台架试验产生开裂的问题进行分析,优化结构方案,经过CAE分析、台架试验及路试等验证,确定蝶形副车架耐久提升优化的方案。

1 问题提出

某SUV车型的前副车架为蝶形结构,副车架本体为上下片拼接形成箱型结构的腔体。该副车架通过四个安装点与车身连接,而前安装点设计在由通过焊接在上下片主板上的中塔支架上。副车架将来自路面的各种冲击载荷传递到车身(承载式车身)的主要通道之一便是该支架,其连接结构和连接焊缝的耐久寿命也是重点关注的对象之一。

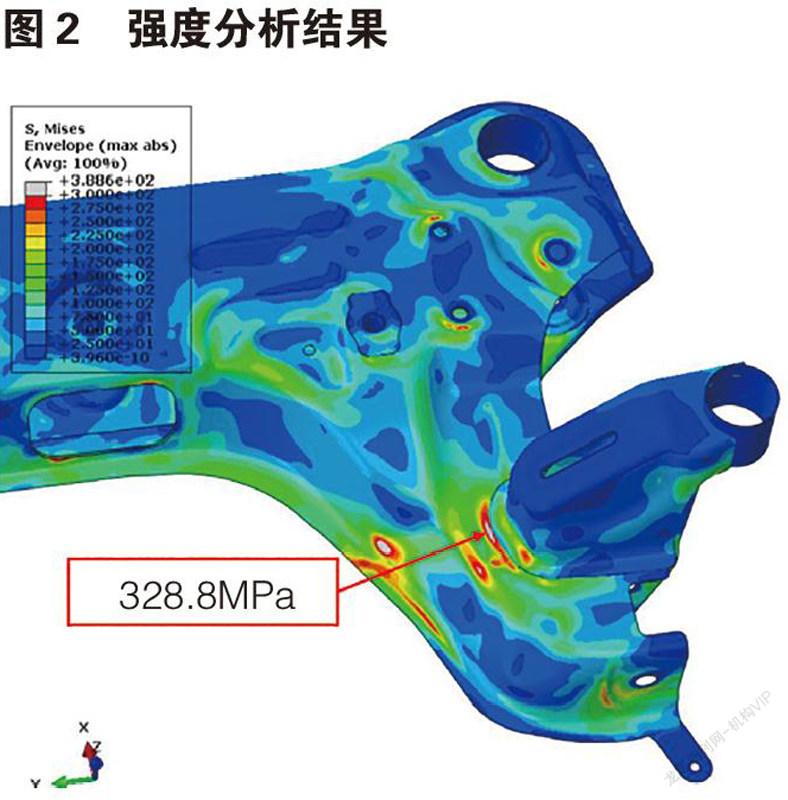

在台架试验(纵向力试验)中,塔架上板与副车架主体上片的连接焊缝出现耐久寿命不足且开裂情况,如图1所示。设计要求在试验循环次数达到35万次以上,实际上通过25万次开裂失效。需分析并优化结构来提升副车架的耐久性。

2 原因分析

首先对故障件尺寸进行全尺寸检测,基本符合要求,局部型面略微偏差。

断口检测发现,左右两侧断口开裂位置对称,开裂形式相同。裂纹沿着主体上片与塔架上片焊缝边缘开裂,位于主体上片侧。此处有两条断开焊缝。断口均属于线性疲劳开裂特征,裂源位于焊缝起点处。

剖切焊缝检测,其熔深、焊脚、堆高及两板间隙均符合设计要求。焊缝长度及位置、焊接长度及参数符合要求。

通过检测材料硬度,换算材料强度符合设计要求。检测材料成分,其配比符合要求。对开裂上片金相观察,金相组织为铁素体+少量珠光体+碳化物组成,组织无异常,部分小颗粒略微偏大;塔架上片金相组织为铁素体+珠光体组成,组织无异常。开裂处正好处于分段焊缝的起弧和收弧位置,对焊缝质量的控制难度较大。

CAE分析分别从强度和疲劳两方面考虑。用最恶劣的单侧过深坑工况进行分析,焊缝开裂处应力329MPa,材料屈服强度380MPa,安全系数1.16,符合设计要求。疲劳强度(在开裂对应的纵向力试验载荷)只有最小寿命0.6倍,无法满足要求。开裂点焊缝位置处于支架与主体上片的搭接处,是结构突变处过渡区,此处是应力集中明显的主要区域。如果制造质量出现波动,叠加应力集中效应,便可能出现开裂情况。因此设计上应该考虑更大富余,从设计源头增加零件的可靠性。

3 结构优化设计

副车架是一个主要底盘结构件,首先要满足刚度、模态、强度等指标。其次轻量化也是主要考虑因素之一,因此要求结构尽量简单,零件数量少,焊缝设计合理,制造工艺性好。另外,对现有结构的副车架优化,还要考虑少增加零件和模具的开发,降低模具开发费用和工装费用。

在本案例中,优先考虑优化焊缝设计。其次考虑子零件小改,以便修模能做出零件。结合CAE分析和试验确定方案。尽量少开新模具,达到成本最优。

3.1 本案例优化方案主要从以下方面开展:

(1)优化塔架上片结构,减小应力集中

对于结构件而言,突变结构尤其是支架根部通常是应力集中区,此处有关键焊缝制造因素可能带来的材料组织改变因素叠加,考虑加强支架根部结构设计。原方案塔架上片与本体上片结合处过渡太小(从根部到边缘5mm,图4),新结构延长过渡区域(从根部到边缘20mm,图5),减缓应力集中。在副车架中本体上下片之间的纵加强板,其对应承接塔架过渡区的部分增加凸起型面进行支撑。