模具钢高速硬铣削加工表面完整性及其耐磨性研究 *

郝 君

(山东省煤田地质局第四勘探队,山东 潍坊261200)

淬硬模具钢Cr12MoV不仅具有高硬度和高强度,还兼具良好的韧性,在冲压模具行业应用广泛,如拉延模、冷挤压模[1]。在传统模具制造过程中,该类模具切削加工前需进行退火处理以降低其硬度与强度,从而保证理想的刀具寿命。近年来,随着先进刀具技术和高速切削加工机床技术的不断发展[2],以及国内外许多研究学者对高速切削技术和硬切削技术研究的不断深入[3],高速硬切削技术在模具制造行业的应用可行性逐渐提高。

于英钊等人[4]研究了高速干铣削高强钢AISI 4340时切削参数对表面完整性的影响,结果表明,铣削速度对加工硬化影响最为显著,铣削速度的提高会显著降低表面加工硬化程度和硬化层深度;模具钢高速干铣削加工表面呈现残余压应力,当铣削速度高于400 m/min时,表面残余压应力随铣削速度的提高而减小。张慧萍等人[5]研究了超高强钢300M车削加工时切削参数对表面质量的影响,得出车削速度和进给量的提高会降低工件加工后的表面硬度;随着切削速度的不断提高,表面残余压应力逐渐转变为残余拉应力;切削深度与切削速度对表面粗糙度的影响不明显。谢英星[6]研究了立铣削淬硬模具钢Cr12MoV时切削参数对表面粗糙度的影响规律,并采用BP神经网络建立了表面粗糙度预测模型。杨浩亮[7]借助AdvantEdge软件研究了模具钢Cr12MoV切削力与切削温度的随切削参数的变化规律,基于车削加工试验,分析了切削参数对表面粗糙度的影响规律,并优化了切削参数。Gaitonde V N等人[8]通过设计开展响应曲面实验,研究了切削速度、每齿进给量和切削深度对切削温度和表面粗糙度的影响规律,得出切削温度随切削速度的提高而线性增加,而表面粗糙度随切削速度的变化呈非线性增加;当选择一定的每齿进给量与轴向切深时,增大切削速度有助于减小切削力。Hosseini A等人[9]通过开展正交车削实验,研究了淬硬模具钢AISI D2切削加工性,他们发现,在不改变切削时间的条件下,增大进给量与切削深度会加速刀具磨损,进而导致切小功率增加与表面粗糙度的增大。

综合现阶段关于淬硬模具钢高速切削加工的研究已有很多报道,但已有的研究更多从车削加工角度,而从铣削加工角度的研究相对较少。淬硬模具钢Cr12MoV凭借其优良的力学性能,常被用来制作具有复杂曲面的冷作模具,如高档拉延模具。该类模具终加工工序需采用球头铣刀铣出复杂曲面或型腔,而现阶段关于淬硬模具钢高速铣削加工表面完整性及其对耐磨性影响的研究相对较少。因此,本文以淬硬状态的模具钢Cr12MoV为研究对象,分析采用球头铣刀进行高速铣削加工时,铣削速度对工件表面完整性及其耐磨性的影响规律,从而为实际生产中的模具制造提供一定的指导。

1 试验方法与检测

1.1 高速铣削加工试验

本文选用块状淬硬模具钢Cr12MoV作为工件材料,该种模具钢在冷冲压模具中应用广泛。经淬火与回火处理后,工件基体组织由回火马氏体、残留奥氏体和碳化物构成,其硬度和屈服强度分别可达61±1 HRC、1 200 MPa。

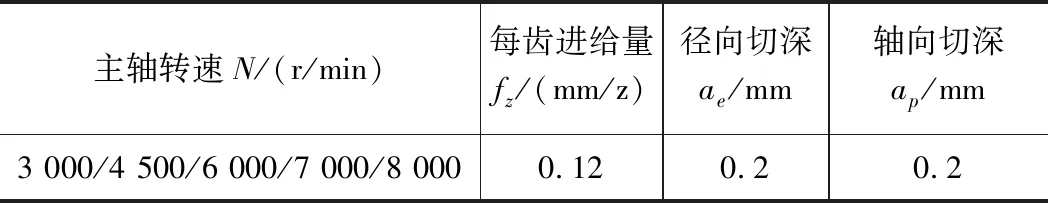

采用山高两刃涂层整体硬质合金球头铣刀进行高速铣削加工试验,所用机床为五轴加工中心DMU60P duoBlock (主轴最高转速12 000 r/min),球头铣刀(111L00-MEGA-64)直径为10 mm。根据刀具生产厂家切削参数的推荐值,确定球头铣刀切削过程的每齿进给量fz、径向切削深度ae以及轴向切削深度ap。本文所采用的切削参数配置如表1所示。

表1 淬硬模具钢高速铣削加工切削参数组合

1.2 往复滑动摩擦磨损试验

淬硬模具钢高速铣削加工表面的耐磨性通过干摩擦工况下的往复滑动摩擦磨损试验进行。利用电火花线切割机床切割制备检测试样,在室温条件下,利用UMT-3型多功能摩擦磨损试验机进行摩擦磨损试验。由于淬硬模具钢加工表面具有高硬度、高强度的特点,本文选用直径为9.525 mm的Al2O3陶瓷球作为对磨件,以保证足够高的接触应力和清晰地磨痕。在滑动摩擦磨损试验过程中,摩擦速度v、压力载荷F、单行程摩擦距离L和总摩擦时间分别设定为10 mm/s、10 N、5 mm和10 min。图1所示为往复滑动摩擦磨损试验示意图。

1.3 表面完整性检测及磨痕宽度测量

表面完整性常用表面粗糙度、表面硬度、残余应力等指标进行评价。本文分别利用白光干涉仪Veeco NT9300、显微硬度计FM700和Xstress3000 X射线应力分析仪检测模具钢高速硬铣削加工表面的表面粗糙度、表面硬度和表面残余应力,并分别取5次测量的平均值作为各评价指标的最终数值。

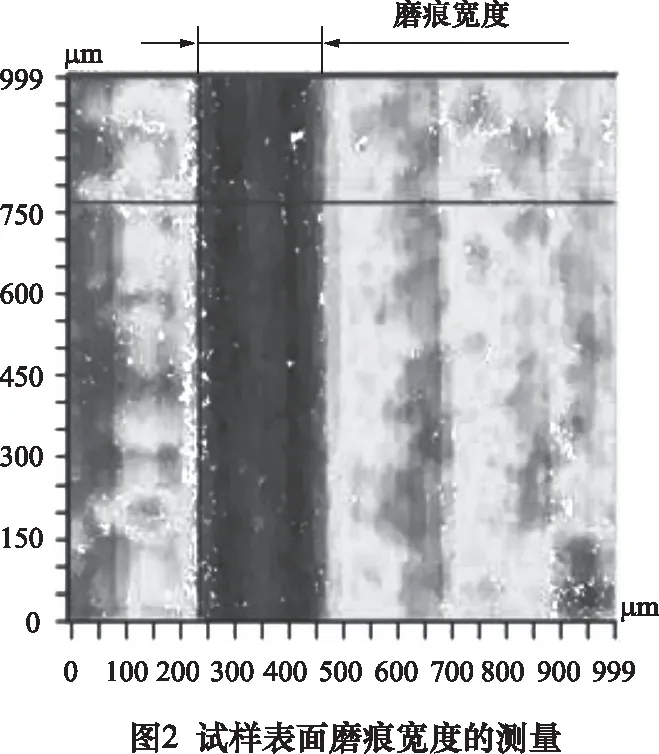

由于氧化铝陶瓷球硬度远高于淬硬模具钢高速铣削加工表面硬度,摩擦磨损试验过程中不易磨损,故可认为各试样表面磨痕具有近似相同的曲率半径,因此,本文采用磨痕宽度评价试样表面的耐磨性,并借助白光干涉仪观察和测量试样磨损后的表面磨痕,图2所示为试样磨痕宽度的测量方式。

2 试验结果与分析

2.1 表面完整性典型指标参数表征

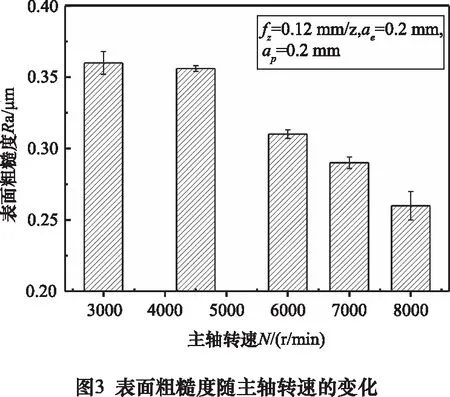

表面粗糙度是常用来评价表面完整性的重要参数之一。淬硬模具钢Cr12MoV高速铣削加工表面粗糙度随主轴转速的变化如图3所示,可以看出,随着主轴转速的提高,表面粗糙度呈下降趋势。将主轴转速由3 000 r/min提高至8 000 r/min时,表面粗糙度降低28%。由于淬硬模具钢强度高、硬度高的特点,当采用较低的主轴转速时,切削力及机床振动相对较大,易引起加工表面产生较大的表面粗糙度,而对于高主轴转速情况,硬切削过程切削能量消耗增加,产生大量的切削热,这种切削热可在一定程度上降低切削区域的硬度,切削过程相对平稳,故而表面粗糙度较小。

图4所示为表面显微硬度随主轴转速的变化,可以看出,与工件初始表面硬度(720 HV)相比,淬硬模具钢经高速铣削加工后,其表面硬度显著提高,且提高程度随主轴转速的增大总体呈现下降趋势。在高速硬铣削过程切削力的作用下,工件表面层会发生强烈的弹塑性变形,引发表面层内位错堆积、晶粒拉长破碎等一系列物理变化,造成表面加工硬化。随着主轴转速的不断提高,产生的切削热逐渐增加,球头铣刀与工件之间的摩擦作用逐渐减弱,切削力减小,加工硬化程度减弱。

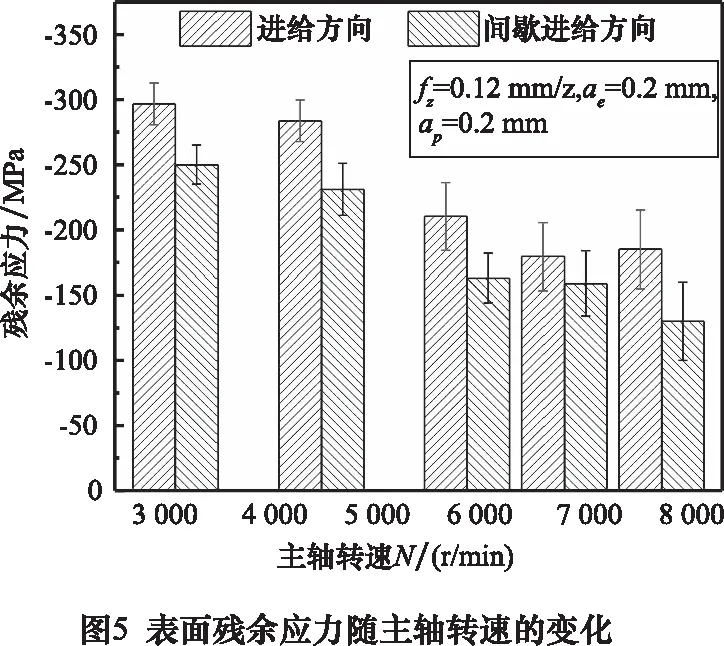

图5所示为表面残余应力随主轴转速的变化,可以看出,淬硬模具钢高速铣削加工表面残余应力呈压应力状态,且随着主轴转速的提高,表面残余压应力逐渐减小。工件铣削加工表面残余应力是铣削过程热力耦合场综合作用的结果。当主轴转速提高时,切削力出现下降,对已加工表面的挤压作用减弱,再加之铣削过程产生更多的热量,这两方面原因共同导致表面残余压应力的降低。

2.2 高速铣削加工表面耐磨性分析

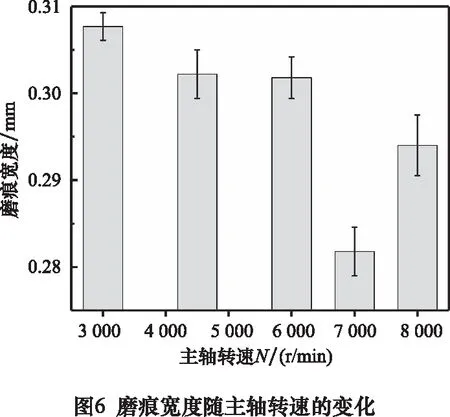

试样表面磨痕宽度随主轴转速的变化情况如图6所示,可以看出,试样表面磨痕宽度随主轴转速的提高总体呈现先减小后增大的规律,这表明耐磨性与主轴转速具有一定的相关性。

磨痕宽度越大,则耐磨性越差;反之,则耐磨性越好。根据图6可知,以较低主轴转速铣削的试样表面磨痕宽度相对较大,而由图4和图5可知,该类试样具有较高的表面加工硬化程度与残余压应力,这表明对于高速硬铣削加工表面来说,高硬度高残余压应力不一定具有高耐磨性。随着主轴转速的增大,磨痕宽度相比低速时呈现一定程度的下降,当主轴转速为7 000 r/min时,磨痕宽度最小,耐磨性最好。然而,随着主轴转速的进一步升高,磨痕宽度又开始增大。

尽管高速硬铣削加工过程会降低表面粗糙度、引入表面加工硬化和残余压应力,但与此同时,表面脆性增强,且容易存在微凹坑、微裂纹等表面缺陷,这些因素均可影响高速铣削加工表面的耐磨性。随着主轴转速的升高,表面加工硬化程度减弱,表面缺陷得益于软化作用而减少,故而耐磨性增强。但随着主轴转速的进一步增大,表面加工硬化程度显著下降,致使表面硬度及强度降低,耐磨性变差。

3 结语

本文研究了淬硬模具钢Cr12MoV高速硬铣削加工表面完整性及其耐磨性随主轴转速的变化规律,得到的结论主要有以下几点:

(1)表面粗糙度随主轴转速的提高而下降。当主轴转速由3 000 r/min提高到8 000 r/min时,表面粗糙度下降28%。

(2)高速硬铣削加工表面会出现显著的加工硬化现象和残余压应力,且随着主轴转速的提高,表面加工硬化程度及表面残余压应力均会减弱。

(3)高速硬铣削加工表面耐磨性随主轴转速的提高总体呈现先增强后减弱的规律。表面耐磨性是表面硬度、表面残余应力、表面缺陷等多因素协同作用下的结果。对于模具钢高速硬铣削加工表面来说,高硬度与高残余压应力并不意味着较高的耐磨性,还需考虑表面缺陷的影响。